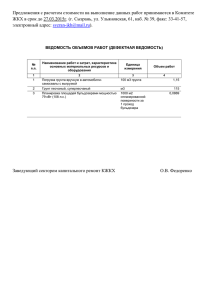

Технологическое проетирование подготовительного периода и

реклама