ЛАБОРАТОРНАЯ РАБОТА №1. Механические свойства металлов.

реклама

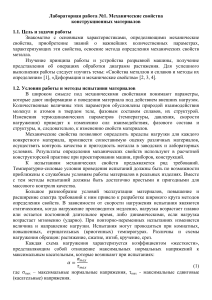

Лабораторная работа № 1 МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ Цель работы: 1. Ознакомиться с оборудованием и методикой определения твердости и показателей механических свойств при испытании на растяжение. 2. Установить влияние содержания углерода на твердость, прочность и пластичность стали. Краткая теоретическая часть Приложенная к материалу нагрузка вызывает его деформацию. Деформация - это изменение размеров и формы тела под действием внешних сил. Деформация может быть упругая (обратимая), действие которой на форму и размеры тела полностью прекращается при снятии нагрузки и пластическая (необратимая), когда после снятия нагрузки остаются изменения формы и размеров тела, которые были вызваны ее действием. Поэтому, чтобы охарактеризовать поведение материала под действием нагрузки, пользуются характеристиками, которые называются механическими свойствами. К основным механическим свойствам относятся: упругость – свойство, характеризующее способность металлов изменять свою форму и размеры при приложении нагрузки и полностью восстанавливать их после ее снятия; пластичность – свойство, характеризующее способность металлов изменять свою форму и размеры при нагружении, но полностью не восстанавливать их после разгрузки, т.е. сохранять остаточную деформацию; прочность – свойство, характеризующее способность материалов выдерживать нагрузки не разрушаясь; твердость – свойство, характеризующее способность материала сопротивляться деформации и разрушению при воздействии на него другого, более твердого тела (индентора). Нагрузка, действующая на твердое тело, вызывает в нем внутренние силы сопротивления, т.е. напряжения, которые определяются отношением нагрузки к площади сечения образца. В зависимости от расположения силы P , приложенной к некоторой площадке F , различают нормальные напряжения, обозначающие буквой σ (сигма), когда сила P перпендикулярна площадке F . Они могут быть рассчитаны по формуле: σ= P , Н/м2 или Па (МПа), F где P – нагрузка, действующая перпендикулярно сечению образца, Н; F – площадь поперечного сечения образца, м2. и касательные напряжения τ (сила P расположена к площадке под углом). При расчете касательных напряжений τ учитывается угол приложения нагрузки к площадке F . Количественно показатели механических свойств определяют после проведения испытаний при различных схемах нагружения (растяжение, сжатие, кручение, изгиб и т.д.). Испытания на растяжение Испытания на растяжение проводят или на разрывных или универсальных испытательных машинах механического, гидравлического действия (рис. 1) с использованием цилиндрических или плоских образцов, описанных в ГОСТе 1497-84 и приведенных на (рис. 2). Рис. 1. Схема универсальной испытательной машины: 1 – образец; 2 – нагружающее устройство; 4 – датчик нагрузки; 3 – датчик деформации; 5 – диаграммный прибор Рис. 2. Образцы для испытания на растяжение: а) цилиндрический; б) прямоугольный В процессе испытания образец нагружают с определенной скоростью, при этом на диаграммной ленте испытательной машины автоматически записывается сила сопротивления образца деформации в зависимости от его удлинения в соответствующем масштабе. В результате испытания получают так называемую первичную (машинную) диаграмму деформации в координатах “нагрузка ( P ) – удлинение ( ∆l )”. Кривая растяжения, полученная на диаграмме характеризует поведение (деформацию) металла под действием напряжений, величина которых является условной. Характерный вид первичных диаграмм деформации при растяжении приведен на рис. 3 (а и б). Рис. 3. Схема первичных диаграмм растяжения а – с площадкой текучести б – без площадки текучести Первичные диаграммы растяжения обрабатываются с целью определения показателей механических свойств. К стандартным показателям механических свойств, определяемых при испытании на растяжение относятся: σ пп – предел пропорциональности, σ упр. – предел упругости; физический ( σ Т ) или условный предел текучести ( σ 0, 2 ); предел прочности ( σ В ), относительное удлинение ( δ ) и относительное сужение (ψ ). Значение σ Т , σ 0, 2 , σ В рассчитывают путем деления соответствующих значений нагрузки PТ , P0, 2 , PВ в Н, определяемых из диаграммы деформации (см. рис.3), на начальную площадь сечения образца F0 в м, а значение δ и ψ определяются расчетом по образцу. Предел пропорциональности ( σ пп ) – условное напряжение, вызывающие упругую деформацию материала. Нередко его отождествляет с условным пределом упругости σ 0, 05 , который определяется как напряжение, при котором остаточная деформация равна 0,05% от l0 . Физический предел текучести ( σ Т ) – условное напряжение, при котором образец деформируется практически без заметного увеличения нагрузки (на диаграмме имеется горизонтальная линия – площадка текучести) (рис. За): PT , Па(МПа). F0 Если на диаграмме растяжения отсутствует горизонтальный участок (рис.3,б), что хаσТ = рактерно для средне- и высокоуглеродистых сталей, то рассчитывают условный предел текучести ( σ 0, 2 ) – условное напряжение, которое вызывает остаточное удлинение (деформацию) в образце после его разгрузки, равное 0,2% от его начальной расчетной длины ( l0 ): σ 0, 2 = P0, 2 , Па(МПа). F0 Условный предел текучести определяется следующим образом: на диаграмме (рис. 3,б) откладывается удлинение, равное 0,2% от l0 и проводится линия, параллельная участку пропорциональности на кривой растяжения. Точку пересечения этой линии с кривой растяжения сносят на ось нагрузки, определив таким образом P0, 2 . Предел прочности или временно сопротивление ( σ B ) – условное напряжение, соответствующее максимальной нагрузке на диаграмме растяжения и предшествующей разрушению: σB = PB , Па (МПа). F0 Относительное удлинение ( δ ) – отношение абсолютного удлинения образца (после разрушения) к начальной расчетной длине ( l0 ): δ= lK − l0 ⋅ 100% , где lK – конечное значение расчетной длины, мм. l0 Относительное сужение (ψ ) – отношение абсолютного уменьшения площади сечения образца к ее начальному значению: ψ= F0 − FK ⋅ 100% F0 где FK – площадь сечения образца в месте разрыва, мм2. Показатели σ T , σ 0, 2 , σ B , называют прочностными, а δ и ψ – пластическими характеристиками материала. Определение твердости металлов Твердостью называют свойство материала оказывать сопротивление пластической деформации при воздействии на его поверхность более твердым материалом. Твердость является косвенной характеристикой прочности материала. Измерение твердости – самый доступный и наиболее распространенный вид механических испытаний, используемых в производственных и лабораторных условиях, в связи с простотой неразрушающего контроля качества деталей. Наибольшее применение получили статистические методы при вдавливании индентора (более твердого тела, чем испытуемый образец) перпендикулярно его поверхности. К ним относятся методы Бри-нелля (HB), Роквелла (HRA, HRB, HRC), Виккерса (HV) и т.п. Наиболее широкое распространение получил метод Роквелла, в связи с малой глубиной вдавливания, что позволяет оценить твердость тонколистовых и поверхностно упрочненных деталей. Во всех методах испытания на твердость очень важно правильно подготовить поверхность образца. Все поверхностные дефекты (окалина, вмятина, грубые риски) должны быть удалены, а сама испытуемая поверхность быть ровной и параллельной опорной поверхности столика прибора. Измерение твердости по Роквеллу Согласно ГОСТу 9013-59 сущность метода заключается во вдавливании в испытуемый образец алмазного конуса с углом при вершине 120° или стального закаленного шарика диаметром 1,588 мм под действием двух последовательно прикладываемых нагрузок: предварительной P0 и основной P1 (рис. 4). Общая нагрузка P будет равна: P = P0 + P1 Рис. 4. Схема измерения твердости по Роквеллу Предварительная нагрузка во всех случаях равна 100 Н. Основная нагрузка P1 = 900 Н при вдавливании стального шарика (шкала В); P1 = 1400 Н при вдавливании алмазного конуса (шкала С) и P1 = 500 Н при вдавливании алмазного конуса (шкала А) (табл. 1). Таблица 1 Условия для определения твердости по Роквеллу Шкала обозначения Красная, В Черная, С Черная, А Тип индентора Стальной закалённый шарик Алмазный конус Алмазный конус Нагрузка P = P0 + P1 , Н Обозначение твердости по Роквеллу Предел измерения твердости по Роквеллу 1000=100+900 HRB 25-100 1500=100+1400 HRC 20-67 600=100+500 HRA 70-85 После выдержки в течении нескольких секунд (3-5 с) основную нагрузку снимают и считывают значение твердости по шкале индикатора прибора. Число твердости по Роквеллу (HR) является мерой глубины вдавливания индентора (∆) и выражается в условных (безразмерных) единицах. За единицу твердости принята величина (одно деление шкалы), соответствующая осевому перемещению индентора на 0,002 мм. Тогда ∆= h − h0 0,002 т.е. является величиной безразмерной. Стальной шарик (шкала В) используют для измерения твердости отожженной мягкой стали, латуни, бронзы, т.е. мягких материалов; алмазный конус (шкала С) – для определения твердости закаленной стали и материалов средней твердости; алмазный конус (шкала А) – для испытания твердых материалов. Число твердости по Роквеллу в зависимости от шкалы обозначают: HRB80, HRC60, HRA72, где цифра - твердость по Роквеллу. Порядок выполнения работы Первое занятие (2 часа): 1. Работа проводится на уже готовых диаграммах растяжения, к которым прикладываются образцы. 2. Каждый студент по заданному варианту машинной диаграммы растяжения рассчитывает стандартные показатели прочности и пластичности сталей. Результаты расчетов представить в таблице 2 (для всех вариантов). Таблица 2 Результаты испытаний на растяжение Размер образца, мм Механические свойства Марка стали, её исходное состояние σ Т или d0 l0 dK F0 lK FK σ 0, 2 , МПа σB , δ, ψ, МПа % % 3. Построить график зависимости характеристик прочности и пластичности стали от содержания углерода σ B = f (%C ) ; δ = f (%C ) (для всех образцов группы). 4. Сделать вывод о влиянии %С на механические свойства стали. Второе занятие (2 часа): 1. Ознакомиться с устройством и методикой определения твердости на приборе Роквелла. 2. Провести измерения твердости (не менее 3-х замеров) на выданных образцах стали. Таблица 3 Результаты измерения твердости по Роквеллу Марка Исходное Нагрузка, стали состояние Н Твердость, HRB 1-е изме- 2-е изме- 3-е изме- рение рение рение Среднее значение твердости HRB 3. Построить график зависимости твердости стали от содержания углерода: HRB = f (%C ) (для всех образцов группы). 4. Сделать вывод. Содержание отчета 1. Название и цель работы. 2. Краткие сведения о механических свойствах, испытании на растяжение и показателях механических свойств, определяемых при этом, схема и сущность измерения твердости по Роквеллу. 3. Расчет основных характеристик прочности и пластичности сталей. 4. Таблицы результатов испытаний на растяжение и измерения твердости. 5. Вывод о влиянии содержания углерода на твердость, прочность и пластичность стали. Контрольные вопросы 1. Что такое механические свойства, их характеристики? 2. Какие характеристики пластичности Вам известны? 3. Что такое физический предел текучести? 4. Что такое условный предел текучести? 5. В чем разница в понятиях σ Т и σ 0, 2 ? 6. Что такое твердость? 7. Какие виды испытаний на твердость Вы знаете? 8. В чем сущность определения твердости по Роквеллу? 9. Что такое HRA, HRB, HRC? 10. Как рассчитываются условия характеристики упругости (оо.оз) и текучести (о?) металла? Литература 1. Фетисов Г.П., Карпман М.Г. и др. Материаловедение и технология металлов. - М.: Высшая школа, 2000. 2. Жуковец ИИ. Механические испытания металлов. - М.: Высшая шко-