Куликов А.В., Фирсова С.Ю. СИСТЕМНЫЙ ПОДХОД К ОРГАНИЗАЦИИ АВТОМОБИЛЬНЫХ

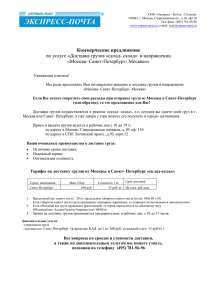

реклама