материалы, применяемые при изготовлении металлических

реклама

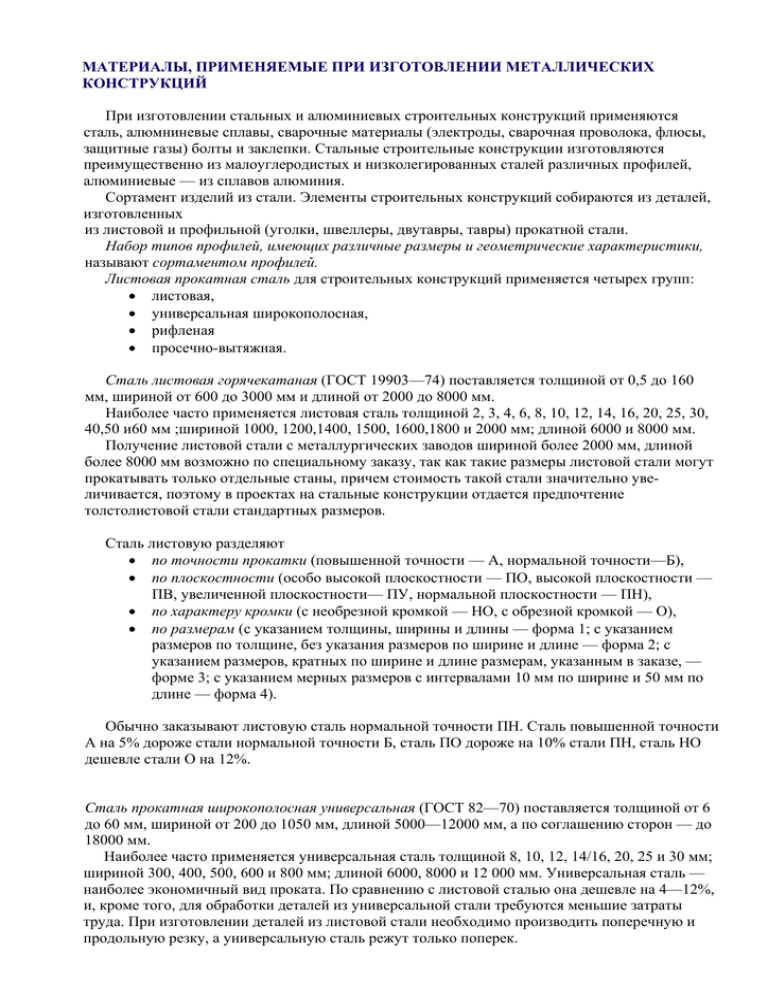

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ИЗГОТОВЛЕНИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ При изготовлении стальных и алюминиевых строительных конструкций применяются сталь, алюмниневые сплавы, сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) болты и заклепки. Стальные строительные конструкции изготовляются преимущественно из малоуглеродистых и низколегированных сталей различных профилей, алюминиевые — из сплавов алюминия. Сортамент изделий из стали. Элементы строительных конструкций собираются из деталей, изготовленных из листовой и профильной (уголки, швеллеры, двутавры, тавры) прокатной стали. Набор типов профилей, имеющих различные размеры и геометрические характеристики, называют сортаментом профилей. Листовая прокатная сталь для строительных конструкций применяется четырех групп: листовая, универсальная широкополосная, рифленая просечно-вытяжная. Сталь листовая горячекатаная (ГОСТ 19903—74) поставляется толщиной от 0,5 до 160 мм, шириной от 600 до 3000 мм и длиной от 2000 до 8000 мм. Наиболее часто применяется листовая сталь толщиной 2, 3, 4, 6, 8, 10, 12, 14, 16, 20, 25, 30, 40,50 и60 мм ;шириной 1000, 1200,1400, 1500, 1600,1800 и 2000 мм; длиной 6000 и 8000 мм. Получение листовой стали с металлургических заводов шириной более 2000 мм, длиной более 8000 мм возможно по специальному заказу, так как такие размеры листовой стали могут прокатывать только отдельные станы, причем стоимость такой стали значительно увеличивается, поэтому в проектах на стальные конструкции отдается предпочтение толстолистовой стали стандартных размеров. Сталь листовую разделяют по точности прокатки (повышенной точности — А, нормальной точности—Б), по плоскостности (особо высокой плоскостности — ПО, высокой плоскостности — ПВ, увеличенной плоскостности— ПУ, нормальной плоскостности — ПН), по характеру кромки (с необрезной кромкой — НО, с обрезной кромкой — О), по размерам (с указанием толщины, ширины и длины — форма 1; с указанием размеров по толщине, без указания размеров по ширине и длине — форма 2; с указанием размеров, кратных по ширине и длине размерам, указанным в заказе, — форме 3; с указанием мерных размеров с интервалами 10 мм по ширине и 50 мм по длине — форма 4). Обычно заказывают листовую сталь нормальной точности ПН. Сталь повышенной точности А на 5% дороже стали нормальной точности Б, сталь ПО дороже на 10% стали ПН, сталь НО дешевле стали О на 12%. Сталь прокатная широкополосная универсальная (ГОСТ 82—70) поставляется толщиной от 6 до 60 мм, шириной от 200 до 1050 мм, длиной 5000—12000 мм, а по соглашению сторон — до 18000 мм. Наиболее часто применяется универсальная сталь толщиной 8, 10, 12, 14/16, 20, 25 и 30 мм; шириной 300, 400, 500, 600 и 800 мм; длиной 6000, 8000 и 12 000 мм. Универсальная сталь — наиболее экономичный вид проката. По сравнению с листовой сталью она дешевле на 4—12%, и, кроме того, для обработки деталей из универсальной стали требуются меньшие затраты труда. При изготовлении деталей из листовой стали необходимо производить поперечную и продольную резку, а универсальную сталь режут только поперек. Сталь листовая рифленая (ГОСТ 8568—57*) поставляется с ромбическими и чечевичными рифами из стали марок СтО, Ст1, Ст2, СтЗ толщиной от 2,5 до 8 мм, шириной от 600 до 1400 мм, длиной от 2000 до 6300 мм. Рифленая сталь применяется в качестве настила для площадок и ступенек лестничных маршей. Просечно-вытяжная сталь (ГОСТ 8706—58) изготовляется из толстолистовой стали толщиной 4, 5 и 6 мм методом просечки на прессах надрезов по длине с последующей растяжкой листа поперек и образованием ячеек. Сталь поставляется шириной от 500 до 1400 мм, длиной до 6000 мм. Применение такой стали для площадок и переходов взамен рифленой дает значительную экономию металла по массе. При изготовлении строительных стальных конструкций используют следующие виды профильной стали: сортовую сталь, швеллеры, балки, профили гнутые, сталь для оконных и фонарных переплетов. Сортовая сталь подразделяется на: угловую равнополочную, угловую неравнополочную, полосовую, круглую квадратную. Сталь прокатная угловая равнополочная (ГОСТ 8509—72) поставляется с шириной полок от 20 до 250 мм и толщиной полок от 3 до 30 мм. Наименьшую толщину 3 мм имеют уголки с шириной 20—50 мм, а наибольшую (30 мм) уголки с шириной полки 200—250 мм. Профили поставляются длиной от 4000 до 13000 мм. По соглашению сторон изготовляются профили длиной свыше 13 000 мм. Сталь угловая неравнополочная (ГОСТ 8510—72) имеет полки различной ширины. По сортаменту наименьший размер полок 25X16 мм и наибольший 250Х Х160 мм. Сталь прокатная полосовая (ГОСТ 103—67*) поставляется шириной от 12 до 200 мм и толщиной от 4 до 60 мм. Полосовая сталь используется для изготовления решетчатых площадок, ребер жесткости, прокладок, применяемых в больших количествах. Сталь горячекатаная круглая (ГОСТ 2590—71) поставляется диаметром от 5 до 250 мм и обычно применяется для изготовления болтов, тяжей, заклепок. Наиболее употребительны диаметры стали от 16 до 25 мм. Сталь диаметром до 9 мм поставляется в мотках, свыше 9 мм — в прутках длиной от 3000 до 10000 мм. Сталь горячекатаная квадратная (ГОСТ 2591—71) поставляется размерами поперечного сечения от 5X5 до 200X200 мм. Квадратная сталь с размерами свыше 100X100 мм поставляется с закругленными углами сопряжений граней, при меньших размерах — с прямыми. Сталь горячекатаная швеллеры (ГОСТ 8240—72) различается номерами, которые соответствуют высоте Стенки швеллера в см. Кроме этого, швеллеры могут быть с уклоном внутренних граней полок и швеллеры с параллельными гранями полок. В сортамент входят швеллеры от № 5 до № 40. Сталь горячекатаная, балки, двутавровые (ГОСТ 8239—72*) также различаются номерами обозначающими их высоту в см. В сортамент входят балки от № 10 до № 60. Балки двутавровые для подвесных путей (ГОСТ 19425—74) используются для монорельсов и поставляются четырех номеров: 24, 30, 36 и 45 с индексом М. Марки и качество стали и алюминиевых сплавов. При изготовлении стальных конструкций применяется преимущественно сталь углеродистая обыкновенного качества, сталь углеродистая для мостостроения, сталь конструкционная низколегированная. С т а л ь у г л е р о д и с т а я о б ы к н о в е н н о г о к а ч е с т в а (ГОСТ 380—71*) имеет наибольшее применение при изготовлении строительных конструкций. В зависимости от назначения она подразделяется на группы А, Б и В. Сталь всех групп изготовляют мартеновским или кислородноконверторным способом. Сталь группы А поставляется по механическим свойствам и подразделяется на категории, марки и нормируемые показатели (табл. 1). Т а б л и ц а 1. Нормируемые показатели стали группы А Катего Марка стали Времен Относи Изгиб в Предел всех ное тельное холодно текучес рия + + — — + + + — Ст2 — Стб + + + + 1 2 СтО — Стб 3 Химический состав стали группы А не регламентируется, но указывается в сертификатах. Сталь группы Б поставляется по химическому составу, имеет категории, марки и нормируемые показатели (табл.2). Т а б л и ц а 2. Нормируемые показатели стали группы Б Марка стали Содержание Содержание Катего всех степеней углерода, храма* рия раскнсле- явя марганца, никеля, меди 1 БСтО — БСтб + БСт2 — БСтб + 42 Сталь группы В поставляется по механическим свойствам и химическому составу, имеет категории, марки и нормируемые показатели. Сталь 3, 4, 5 и 6-й категорий поставляется полуспокойной и спокойной. Механические свойства и химический состав для всех марок стали приведены в ГОСТ 380—71*. По степени раскисления сталь разделяется на кипящую, полуспокойную спокойную. При выплавке стали образуются газообразные продукты СО и С02, вызывающие кипение массы ванны. Кипящая сталь неоднородна по своему химическому составу и по механическим свойствам, имеет крупнокристаллическую структуру и низкую сопротивляемость хрупкому разрушению. Сталь, раскисленная в процессе плавки и в ковше после выпуска из печей, называется спокойной. В качестве разокислителей применяют марганец, кремний, алюминий, иногда кальций или титан при этом реакция окисления углерода прекращается и сталь перестает кипеть. Полуспокойная сталь занимает промежуточное положение как по однородности химического состава и механическим свойствам, так и по стоимости производства. Эту сталь раскисляют значительно меньшим количеством раскислителей. Обозначение группы,- марки, степени раскисления, категории стали и повышенного содержания марганца— буквенно-цифровое: группа стали обозначается буквами Б и В. Группа А в обозначении марки стали не указывается, например БСтЗ, НСтЗ, СтЗ; марка стали обозначается цифрами от 0 до 6 — в зависимости от химического состава стали и механических свойств, например СтО Ст1, Ст2, СтЗ, Ст4, Ст5, Стб; степень раскисления обозначается индексами: «кп» — кипящая, «по — полуспокойная, «сп» — спокойная, например СтЗкп, СтЗпс; категория стали обозначается цифрами, которые ставят после индекса степени раскисления, например СтЗпс2, СтЗпсЗ, СтЗпс4, СтЗлсб, СтЗпсб. Первую категорию в обозначении марки стали не указывают, например БСтЗкп, ВСтЗпс; повышенное содержание марганца в полуспокойной стали обозначается буквой Г, которую ставят после номера марки, например СтЗГпс, ВСтЗГпс, ВСтЗГпсЗ. По химическому составу стали делят на углеродистые легированные. Стали, в которых — отсутствуют специальные добавки, называют углеродистыми. Различают малоуглеродистые (до 0,3% С), среднеуглеродистые (0,3–0,6% С) высокоуглеродистые (> 0,6% С) стали. Для стальных металлоконструкций применяют малоуглеродистые стали с низким содержанием углерода, поставляемые по ГОСТ 380–71, ГОСТ 6713–75, ГОСТ 14637– 69. и ГОСТ 1050-74*. Стали, в которые для получения требуемых свойств вводят легирующие добавки, называют легированными. Они бывают низколегированными, легированными высоколегированными*. Для строительных стальных конструкций применяют, как правило, низколегированные стали с небольшим содержанием легирующих элементов и низким содержанием углерода. Легирующих элементов может быть один, два, три и более*. По этому признаку различают сталь марганцовистую, хромистую, кремне-марганцовистую, хромокремнемарганцовистую и, другие. Легированные стали поставляют по ГОСТ 19281–73, ГОСТ 19282–73 и ТУ 14-1-3023– 80. Для механических деталей, используемых в стальных конструкциях, и для крепежа (втулок, пальцев, шорных частей, болтов и гаек) применяют легированную конструкционную сталь согласно ГОСТ 4543-71*. Высоколегированные (с содержанием легирующих элементов более 10%) стали используют в качестве коррозионностойких, жаропрочных и хладостойких их применяют для металлических конструкций специального назначения (согласно специальным техническим условиям). По характеру поставки стали могут быть различными: обычной поставки, в термически обработанном состоянии, с очищенной от окалины поверхностью. Имеются два основных вида термической обработки строительных сталей: нормализация термическое улучшение. Нормализация — это нагрев до 900-950°С с последующим охлаждением на воздухе. Она делает кристаллизационную решетку более мелкой и однородной, улучшает пластические свойства стали. Термическое улучшение — это нагрев до 900-950°С, резкое охлаждение (водой), нагрев и выдержка при температуре 550-700°С. Термическое улучшение стали повышает механические свойства, а также сопротивляемость хрупкому разрушению. Применяемые в строительных металлоконструкциях стали делятся на следующие классы: С 38/23, сталь обыкновенного качества С 44/29, С 46/33S С 52/40 — сталь повышенной прочности С 60/45, С 70/60, С 85/75 — сталь высокой прочности. Например, для сталей класса С 38/23 временное сопротивление = 380 МПа (38 кгс/см2), а предел текучести = 230 МПа (23 кгс/см2). Буква С означает сталь, цифры 38, 44, 46, 52, 60, 70 и 85 — временное сопротивление в кН/см2, а цифры 29, 33, 40, 45, 60, 75 — предел текучести в кН/см2. Марки стали, применяемые для изготовления строительных конструкций, иногда подразделяют на стали обычной (С38/23), повышенной (С44/29 — С52/40) и высокой прочности (С60/45 — С85/75). Сварочные материалы. Для выполнения сварочных работ применяются электроды, сварочная проволока, флюсы, защитные газы. Электроды для сварки конструкций из малоуглеродистых и низколегированных марок сталей в зависимости от толщины, качества и состава покрытия подразделяются на электроды с тонким (стабилизирующим)' покрытием электроды с толстым (качественным) покрытием. Тонкие покрытия наносят слоем 0,1—0,3 мм на сторону, однако они не обеспечивают высоких механических свойств наплавленному металлу. Электроды с тонким покрытием применяют для сварки неответственных конструкций, в настоящее время они употребляются редко. Толстые покрытия наносят слоем 0,5—2,5 мм на сторону, что составляет 20—40% массы металла электродного стержня. Наплавленный металл при сварке качественными электродами с толстой обмазкой по механическим свойствам не уступает основному металлу. Качественные электроды для сварки углеродистых и легированных конструкционных сталей (ГОСТ 9467—75) в зависимости от механических характеристик металла шва и сварного соединения подразделяют на несколько типов. Для ручной сварки малоуглеродистых сталей класса С38/23 (СтЗ) применяют электроды Э42, Э42А, Э46 и Э46А. Для низколегированных сталей класса С44/29 (09Г2С, 09Г2, 10Г2С1) и класса С46/33 (14Г2, 10Г2С1Д, 15ХСНД) применяют электроды Э46, Э46А, Э50 и Э50А. Буква Э означает электрод, цифры 42, 46 и 50 — временное сопротивление при растяжении наплавленного металла, кН/см2, буква А указывает на повышенные пластические свойства наплавленного металла. Электроды Э42А, Э46А и Э50А применяются для сварки элементов конструкций, подвергающихся непосредственному воздействию динамических или вибрационных нагрузок. Для низколегированных сталей класса С52/40 и С60/45 применяют электроды Э60А, а для сталей класса С70/60 — электроды Э70. Каждому типу может соответствовать одна или несколько марок электродов, отличающихся составом покрытия, маркой электродного стержня, технологическими свойствами, свойствами металла шва. Покрытия (обмазки) электродов подразделяют на рудно-кислое, рутиловое, фтористо-кальциевое. Э л е к т р о д ы с р у д н о - к и с л ы м п о к р ы т и е м (марки ОММ5, ЦМ7 и ЦМ-8) применяются для сварки во всех пространственных положениях переменным и постоянным током. Металл, наплавленный электродами этих марок, по своему составу соответствует кипящей стали. Недостатком таких электродов является повышенное разбрызгивание металла и выделение в процессе сварки марганцовистых соединений, вредно влияющих на организм человека. Э л е к т р о д ы с ф т о р и с т о - к а л ь ц и е в ы м п о к р ы т и е м (марки СМ-11, УОНИ13/45 и УОНИ-13/55) применяются для сварки постоянным током обратной полярности во всех положениях. Наплавленный металл соответствует спокойной стали и имеет высокие показатели ударной вязкости при положительных и отрицательных температурах. Электроды этих марок применяются для сварки расчетных элементов конструкций, подверженных динамическим воздействиям, а также листовых конструкций большой толщины, работающих под давлением. Эти электроды весьма чувствительны к окалине, ржавчине, маслу и влаге, находящихся на кромках свариваемых деталей. Электроды, с рутиловым покрытием (марок МР-1, МР-3, ОЗС-4, ОЗС-З, АНО-3 и АНО-4) обеспечивают устойчивое горение дуги, хорошее формирование металла шва во всех пространственных положениях, легкую отделяемость шлака, минимальное разбрызгивание металла, небольшое выделение вредных газов и малую их токсичность. По сравнению с электродами ОММ-5 и ЦМ-7 при сварке электродами с рутиловым покрытием уменьшается выделение пыли в два-три раза, а окислов марганца в полтора-четыре раза. Э л е к т р о д ы с р у т и л о в о - к а р б о н а т н ы м п о к р ы т и е м (АНО-3 и АНО-4) обеспечивают высокую ударную вязкость металла шва при положительных и отрицательных температурах после сварки и после старения. В ы с о к о п р о и з в о д и т е л ь н ы е э л е к т р о д ы (ЗРС-1, ЗРС-2, ЗС-200 и МС-200) содержат значительное количество железного порошка в покрытии, что обеспечивает высокий коэффициент наплавки [от 11 до 18 г/(А-ч)] и высокий переход металла электрода в шов (от 107 до 180%), Для ручной сварки следует применять электроды с большим коэффициентом наплавки, который является показателем производительности электродов и указывает массу наплавленного металла в граммах, полученного при сварке в течение 1 ч при силе тока в 1 А. Производить сварку необходимо только электродами с сухим покрытием, для чего их следует хранить в сухом проветриваемом помещении. При длительном хранении перед употреблением электроды необходимо просушить в течение 1 ч при температуре 150—200° С. С в а р о ч н а я п р о в о л о к а применяется для сердечников электродов, сварки под слоем флюса, в среде углекислого газа, а также для электрошлаковой сварки. Для сварки стали высокой прочности применяют высоколегированную проволоку. Условное обозначение марок сварочной проволоки состоит из индекса Св (сварочная), двух цифр (среднее содержание углерода в сотых долях процента), букв (F — марганец, С — кремний, М — молибден, Н — никель, Ф — ванадий, X — хром), букв А и АА на конце (пониженное содержание серы и фосфора). Сварочная проволока марок Св-08, Св-08А, Св-08АА применяется для автоматической и полуавтоматической сварки под слоем флюса малоуглеродистых сталей класса 38/23. Проволока марок Св-08ГА и Св-10Г2 применяется для автоматической и полуавтоматической сварки под флюсом низколегированных сталей класса С44/29 и С46/33. Проволока марки Св-08Г2С применяется для сварки низколегированных и малоуглеродистых сталей в среде углекислого газа токами до 600—750 А, а Св-08ГС — токами до 300—400 А. При полуавтоматической сварке под слоем флюса и в среде углекислого газа применяют проволоку диаметром 1,6—2 мм, при электрошлаковой — диаметром 3 мм. Сваренная проволока диаметром 1,6—2 мм поставляется в мотках массой 20 кг, а больших диаметров ~ 40 кг, на которых должны быть заводские бирки. Сварочная проволока при намотке на кассеты должна быть очищена от ржавчины, жиров и грязи и не должна иметь резких перегибов, затрудняющих ее подачу. Для сварки углеродистых и низколегированных сталей применяются п о р о ш к о в ы е п р о в о л о к и марок ПП-АН1, ПП-АНЗ, ПП-АН6 (сварка открытой дугой), ПП-АН4, ПП-АН5, ПП-АН8, ПП-АН9 (сварка в углекислом газе). Порошковая проволока представляет собой в поперечном сечении трубку с толщиной стенки 3,2—1 мм, заполненную смесью размолотых шлакообразующих компонентов, ферросплавов и железного порошка. Сварка порошковой проволоки обеспечивает высокий коэффициент наплавки и уменьшение разбрызгивания металла шва. Для механизированной сварки стальных конструкций обычно применяют п л а в л е н ы е ф л ю сы. И н е р т н ы й з а щ и т н ы й г а з а р г о н марки Б чистотой 99,9% применяют для сварки алюминиевых сплавов, a- также чистого алюминия. С ж и ж е н н ы й у г л е к и с л ы й г а з (двуокись углерода СО2), применяемый для сварки стальных конструкций, должен удовлетворять требованиям ГОСТ 8050—64 и обычно доставляется в баллонах (окрашенных в черный цвет). Болты и заклепки. При изготовлении стальных конструкций для соединений деталей и элементов конструкций применяются болты и заклепки различных диаметров. Болты применяются из малоуглеродистой стали марок ВСтЗ, ВСтЗкп. ВСт5 и низколегированных марок сталей 09Г2, 15ХСНД, 14Г2. Классы прочности болтов (ГОСТ 1759—70*) устанавливают минимальную гарантированную прочность стержня болта на растяжение (в кН/см2) и предел текучести (в процентах, уменьшенных в 100 раз от предела прочности). В классах прочности болтов 4.6, 5.6, 8.8, применяемых для стальных конструкций, пределы прочности соответственно составляют 40, 50 и 80 кН/см2. В стальных конструкциях применяются болты с шестигранной головкой нормальной точности (ГОСТ 7798—70*) и грубой точности (ГОСТ 15589—70) с разностью диаметров отверстия и болта в 2—5 мм (так называемые черные болты). Б о л т ы п о в ы ш е н н о й т о ч н о с т и (ГОСТ 7805— 70*) с разностью диаметра отверстия и болта в 0,4— 0,6 мм (чистые болты) применяются в редких случаях ввиду их высокой стоимости. Номинальный диаметр наиболее употребительных болтов (резьбы) составляет 12, 16, 20, 24 и 30 мм. В ы с о к о п р о ч н ы е п р е д н а п р я ж е н н ы е б о л т ы (ГОСТ 7798—70*) поставляются по стандартам на болты нормальной точности, но изготовляются из высокопрочных сталей Высокопрочные болты, как и болты нормальной точности, устанавливаются в отверстия с диаметром, на 3 мм большим их диаметра. Для клепки строительных конструкций применяются три ряда з а к л е п о к : с цилиндрическим стержнем и полукруглой головкой (ГОСТ 10299—68*), с цилиндрическим стержнем с потайной головкой (ГОСТ 10300—68*) с коническим стержнем с повышенной головкой. Заклепки изготовляются из углеродистой стали марки Ст2 (ГОСТ 499—70) и низколегированной стали марки 09Г2 (ГОСТ 19281—73). Наиболее употребительные заклепки диаметров 12, 16, 20; 24 и 30 мм. КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Изготовление стальных конструкций складывается из ряда операций, для выполнения которых организованы цехи основного производства. К ним относятся цех подготовки металла со складом, цех обработки деталей, склад полуфабрикатов, сборочно-сварочные цехи, сборочно-клепальные цехи, маляропогрузочный цех со складом готовой продукции. Цех п о д г о т о в к и м е т а л л а производит разгрузку, сортировку, маркировку, правку, складирование, хранение и выдачу металлопроката. Кроме этого, в цехе подготовки осуществляются приемка и хранение обрези и деловых отходов, выдача деловых отходов, разделка обрези и отгрузка металлолома. На некоторых заводах в цехах подготовки металла производят очистку металлопроката от коррозии и окалины на специальных установках, резку профильной стали на заготовки, а также предварительную стыковку листовой стали. В ц е х е о б р а б о т к и выполняются операции по изготовлению деталей из металлопроката, который поступает из цеха подготовки. Изготовление деталей в настоящее время в основном осуществляют без разметки и наметки. При необходимости разметки или наметки вначале на поверхность металла наносят контуры деталей, центры отверстий, линии перегибов, а также знаки й надписи. Резку металла на детали производят по линиям, нанесенным на металл. Резку производят на ножницах, пилах или кислородом на автоматах или полуавтоматах. Образование отверстий в деталях производят на прессах или сверлильных станках. Для некоторых деталей доменных печей, газгольдеров, резервуаров, труб, трубопроводов, силосов и бункеров производят гибку в холодном или реже в горячем состоянии. В отдельных деталях строгают кромки и фрезеруют торцы. Цех обработки имеет в своем составе разметочную Мастерскую. Технологические операции по обработке деталей группируют по профилям проката: листа, уголка, швеллера и балки, которые обрабатываются в параллельных технологических потоках. Каждый технологический поток оснащен необходимым оборудованием н приспособлениями для подачи, профилей проката, уборки и транспортирования обрабатываемых деталей. Для обработки деталей в листовом пролете устанавливают гильотинные ножницы, прессножницы, газорезательные машины, листогибочные вальцы, дыропробивные и кромкогибочные прессы, радиально-сверлильные, торцефрезерные, кромкострогальные станки, листоправильные вальцы. В пролетах обработки уголка, швеллера и балки устанавливают ножницы для резки, зубчатые и дисковые пилы, дыропробивные и сверлильные станки, торцефрезерные станки и др. Кроме этого, многие цехи обработки имеют технологические линии и автоматизированные установки для выполнения нескольких операций. Эти линии и установки имеют комплекс основного и вспомогательного оборудования, выполняющего основные операции без предварительной разметки. Поточная линия крупных листовых деталей выполняет правку листовой стали, стыковку и сварку листовой стали, прямолинейную и криволинейную газовую резку, правку листовых деталей и сверловку отверстий. Законченные изготовлением детали маркируют и сдают на с к л а д п о л у ф а б р и к а т а комплектно отдельно по каждому рабочему чертежу. Длинные детали обычно складируют в отсеках, а мелкие хранят в контейнерах. Здесь же ведут учет поступления и выдачи деталей в сборочные цехи. В с б о р о ч н о - с в а р о ч н ы х ц е х а х производят сборку конструкций из отдельных деталей, которые поступают со склада полуфабрикатов. Процесс сборки конструкций состоит из размещения деталей в соответствии с чертежом и соединения их между собой короткими сварными швами (прихватками). Собранные конструкции подвергаются автоматической сварке под слоем флюса и полуавтоматической сварке в среде углекислого газа. В отдельных случаях применяют контактную, точечную и стыковую сварку. На отдельных заводах сохранились с б о р о ч н о - к л е п а л ь н ы е ц е х и , где производят сборку конструкций на болтах, рассверловку или прочистку отверстий под клепку, клепку клепальными машинами или пневматическими клепальными молотками. Некоторые виды крупногабаритных и сложных конструкций требуют ряда дополнительных работ для обеспечения высокого качества монтажных соединений (фрезерование торцов конструкций, сверление отверстий для монтажных соединений по кондукторам или по разметке, общую и контрольную сборку). Общая сборка производится для обеспечения проектных размеров конструкций, подгонки кромок под сварку и рассверловки монтажных отверстий. Контрольная сборка производится для проверки точности изготовления элементов и их взаимозаменяемости. Обычно контрольной сборке подвергается каждый первый и в последующем каждый десятый экземпляр однотипных конструкций. Законченные изготовлением конструкции маркируют — наносят краской номер заказа, рабочего чертежа, марку конструкции. Изготовленные конструкции транспортируют в м ал я р о - п о г р у з о ч н ы й ц е х , где конструкции грунтуют, складывают в штабеля и грузят на железнодорожные платформы или автотранспорт для отправки на монтаж. Для обеспечения требуемого качества изготовления стальных конструкций на заводах существует система контроля и проверки качества материалов, состояния оборудования, приспособлений и инструмента, квалификации работников, пооперационного контроля и приемки-сдачи качества выполненных работ. Качество прокатной стали, электродов, сварочной проволоки, флюсов, углекислого газа, заклепок, лакокрасочных материалов, применяемых при изготовлении конструкций, должно удовлетворять требованиям соответствующих стандартов и технических условий. ВСПОМОГАТЕЛЬНОЕ И ПОДСОБНОЕ ПРОИЗВОДСТВО Для обслуживания цехов основного производства на заводе организуются цехи вспомогательного производства: т р а н с п о р т н ы й ц е х с дело и гаражом обеспечивает бесперебойную работу заводского железнодорожного и автомобильного транспорта; р е м о н т н ы е ц е х и (ремонтно-механический, ремонтно-строительный, электроремонтный) осуществляют ремонт станочного, кранового и электрооборудования, ремонт зданий, сооружений и коммуникаций. Электроремонтный цех обеспечивает также эксплуатацию электроподстанций и электросетей. К вспомогательному производству относят также главный магазин (склад), телефонную станцию и лабораторию. Для обеспечения основного производства кислородом, ацетиленом, электродами, метизами (болтами, заклепками, шайбами) инструментом, сжатым воздухом, паром, водой на заводах стальных конструкций организуются подсобные производства. к и с л о р о д н а я с т а н ц и я вырабатывает кислород, который подается на рабочие места по кислородо - проводу. Многие заводы не имеют своей кислородной станции и получают кислород от кислородных заводов; а ц е т и л е н о в а я с т а н ц и я вырабатывает ацетилен, который поступает по трубопроводу в цехи для газовой резки. На ряде заводов вместо ацетилена используются природный газ или горючие газы соседних металлургических заводов; м е т и з н ы й ц е х предназначен для производства болтов, заклепок, шайб. Оборудование таких цехов обычно малопроизводительно, поэтому большинство заводов не имеет их, комплектуя металлоконструкции метизами, получаемыми с метизных заводов; э л е к т р о д н ы е ц е х и имеются на некоторых заводах. В дальнейшем это производство должно сокращаться за счет поставки электродов с крупных специализированных электродных цехов и заводов; и н с т р у м е н т а л ь н ы е ц е х и создаются обычно на крупных заводах. В таких цехах изготовляют и ремонтируют инструмент, штампы и специальные приспособления. На большинстве заводов эту работу выполняют ремонтно-механические цехи; к о м п р е с с о р н а я станция имеется на всех заводах и предназначена для производства сжатого воздуха, который подается на рабочие места по трубам. На сжатом воздухе работают прижимы ножниц, сбрасывателей, сверлильные и шлифовальные машинки, клепальные скобы и молотки и т. п. Кроме того, для выработки пара на заводах имеются котельные, отдельные заводы имеют цехи для производства карбида. В целях повышения производительности труда необходимо всемерно сокращать вспомогательное производство за счет поставки продукции специализированными предприятиями.