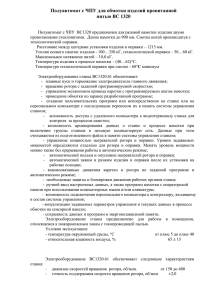

Технология производства изделий из композиционных

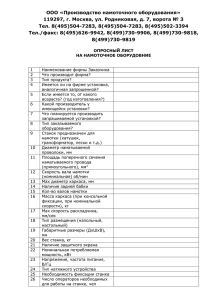

реклама