МЕТОДЫ И СРЕДСТВА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ Учебно

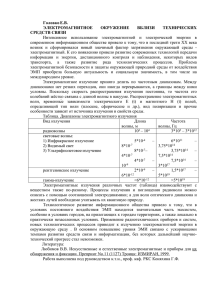

реклама