PSR review 2012

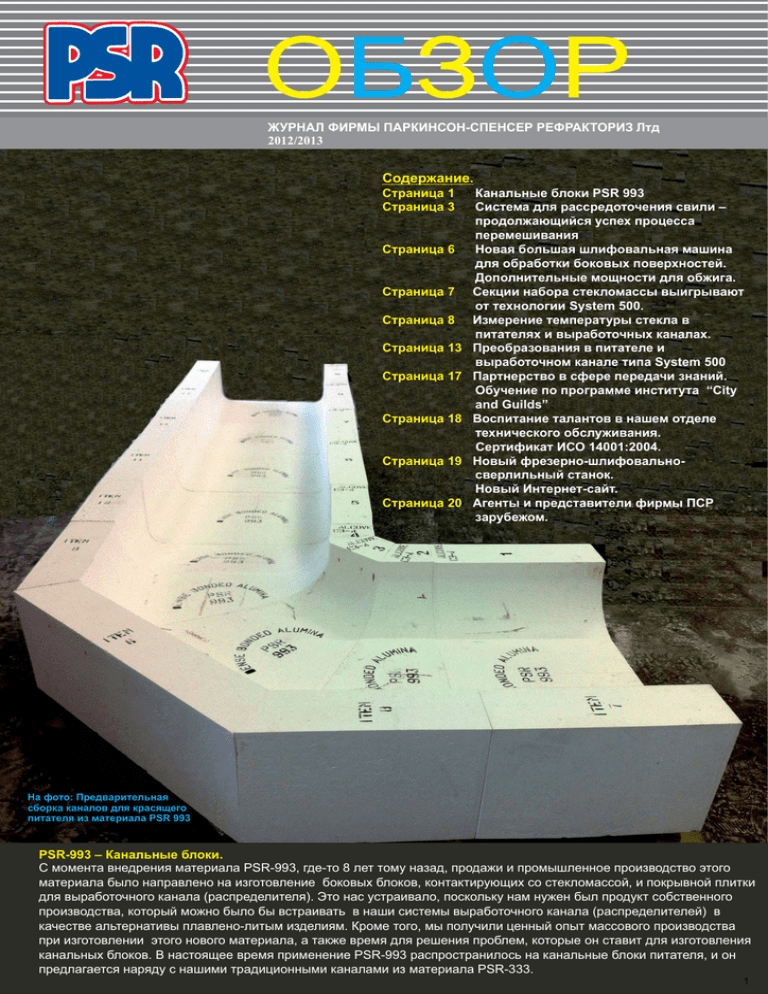

реклама