5674 Kb

реклама

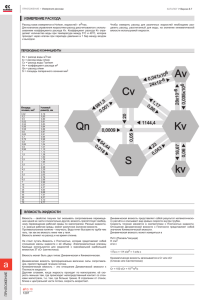

Руководство по выбору горячештамповых сталей Bohler для изготовления пресс-форм для литья цветных сплавов под давлением. • Это руководство может использоваться для обсуждения и систематического учета основных вопросов, возникающих при выборе горячештамповых сталей для изготовления литейной оснастки Какие наиболее важные вопросы возникают при выборе стали в качестве материала литейной оснастки? Будут даны основные рекомендации для увеличения стойкости оснастки 1: Горячештамповые стали Böhler Производство новой пресс-формы для литья под давлением • Какую горячештамповую сталь использовать? • Отливаемый материал и важные параметры процесса производства ? • Какова ситуация с нагрузками прессформы в процессе работы? 2: Сначала… Механизмы повреждений Разгарные трещины Эрозия Свойства инстр. стали Твердость Прочность Большие трещины Вязкость Стресстрещины Химическая атака Пластичность Теплопроводность Цель: предотвратить или снизить повреждения и повысить стойкость 3: Какова цель? Если характер повреждений известен, то выбор подходящей стали облегчается. Сетка разгарных трещин Стресстрещины Сетка разгарных трещин 4: Какие повреждения? Эрозия Химическая атака Механизм поломки Свойства инстр. стали Разгарные трещины Твердость Эрозия Прочность Большие трещины Вязкость Стресстрещины Пластичность Химическая атака Теплопроводность Для предотвращения или снижения риска повреждения пресс-форм литья под давлением целью должно являться получение наивысших значений вязкости и пластичности, достигаемых при заданной рабочей твердости, обеспечивающей стабильность пресс-формы, стойкость к эрозии и пластической деформации. Также важна повышенная теплопроводность. 5: Наиболее важные правила Нагрузки, испытываемые пресс-формой в процессе эксплуатации, являются суммой механических нагрузок, высоких температур и температурных колебаний Смыкание: Риск: Механические нагрузки из-за усилий смыкания и «мертвых весов» Появление стресс-трещин и больших трещин в глубоких полостях, в местах с острыми углами или малыми радиусами сопряжения Смыкание Литье Очистка, смазка Необходимы высокая вязкость и пластичность 6: Какие нагрузки на каждом из 3 шагов? Нагрузки, испытываемые пресс-формой в процессе эксплуатации, являются суммой механических нагрузок, высоких температур и температурных колебаний Литье: • Механические нагрузки от давления отливаемого расплава • Тепловые нагрузки как следствие высоких температур • Пластические деформации из-за быстрого нагрева Смыкание Необходимы высокая вязкость и пластичность Литье Риск: Высокие температуры – отпуск Высокое давление литья трещины Очистка, смазка Необходимы высокая вязкость, пластичность и тепловая стабильность 7: Какие нагрузки на каждом из 3-х шагов? Нагрузки, испытываемые пресс-формой в процессе эксплуатации, являются суммой механических нагрузок, высоких температур и температурных колебаний Очистка, смазка: Риск: Термо - механические нагрузки, вызванные перепадом температур Разгарные трещины на поверхности пресс-формы Смыкание Необходимы высокая вязкость и пластичность Литье Необходимы высокая вязкость и пластичность и тепловая стабильность Очистка, смазка Необходимы высокая вязкость, пластичность и теплопроводность 8: Какие нагрузки на каждом из 3-х шагов? Основное правило гласит: Вязкость и пластичность всегда должны быть максимальны: • напрямую зависят от качества инструментальной стали • зависят от качества термообработки Основные вопросы следующие: Какова должна быть рабочая твердость формообразующих? • Твердость должна позволить избежать эрозии и снизить пластические деформации • Учитывайте размер пресс-формы и толщину стенок отливаемого изделия Нужна ли сталь с повышенной тепловой стабильностью? • Да, поскольку такая сталь помогает улучшить ситуацию с тепловыми нагрузками пресс-формы. 9: Основные правила! Разгарные трещины Разгарные трещины возникают как следствие временных и/ или местных перепадов температур, приводящих в результате к возникновению сжимающих или разрывающих напряжений. Эти термомеханические нагрузки приводят к появлению сетки разгарных трещин на поверхности пресс-формы. Рекомендации по снижению риска появления разгарных трещин: • Максимальная вязкость! • Разрывающие напряжения, возникающие при обильном охлаждении должны быть минимизированы! • Использовать сталь с максимальной теплопроводностью! • Твердость должна быть выбрана с учетом размеров пресс-формы, но избегайте эрозии! Термо-механические нагрузки (МПа) Поверхность пресс-формы Оптимальное соотношение Прочность - Вязкость Стойкость (кол-во смыканий) 10: Рекомендации по снижению риска разгарных трещин Качество материала для изготовления литейной оснастки Качество Хим. состав Хим.состав: Свойства инстр. Стали, Твердость, Вязкость, … Процесс производства: Однородность, Чистота, …инстр. стали Термообработка: Свойства стали в литьевой оснастке Наивысшей стойкости литейной оснастки можно добиться только за счет применения инструментальной стали наивысшего качества и оптимальной термообработки. 11: Как достичь максимальной вязкости? Качество материала литейной оснастки Температура Аустенизация, растворение карбидов Выравнивание напряжений до и после трансформации в аустенит Снятие напряжений после МО Быстрое охлаждение Большой объем карбидов Отпуск на рабочую твердость Снятие напряжений после ТО Время На рабочие свойства инструментальной стали очень сильно влияет качество её термообработки! Аустенизация: Растворение карбидов Риск роста зерна, приводящий к снижению вязкости Быстрое охлаждение: Трансформация из аустенита в мартенсит Снижение вязкости при низкой скорости охлаждения (бейнит, до эвтектоидные карбиды) Отпуск: Настройка твердости Снижение вязкости из-за слишком высокой твердости 12: Критические точки во время ТО? Диаграмма превращений Time-TemperatureВремя – Температура: Transformation Diagram: Температура °С перлит бейнит Типичные Кривые Охлаждения от Typical Cooling Curves from температуры закалки при the Hardening Temperature быстром охлаждении для during Quenching a small маленького образца иfor большой Sample (сердцевина and a big Die матрицы и (Core поверхность) and Surface) мартенсит Время (сек) Образец после испытания на ударную вязкость 13: Влияние скорости охлаждения • Значительное снижение вязкости стали обнаруживается при снижении скорости охлаждения (типично для больших матриц!) • Этот эффект еще более заметен при повышении твердости! Быстрое охлаждение Температура °С Быстрое охлаждение образцов Charpy-V перлит Медленное охлаждение образцов Charpy-V бейнит Вязкость Charpy – V (Дж) Медленное охлаждение - 39% - 57% мартенсит Отпуск на Время (Сек) 14: Влияние скорости охлаждения на вязкость Отпуск на Механические свойства стали, полученные на конкретной пресс-форме Твердость Ударная вязкость Charpy-V Поверхность Сердцевина 15: Влияние скорости охлаждения на вязкость Механические свойства стали и… карандаша Твердость Ударная вязкость Charpy-V Поверхность: ~44 HRC 10,3 J 8,4 J 6,5 J Сердцевина: ~47 HRC 5,2 ± 0,2 J Вязкость: 1,8 J 16: Влияние скорости охлаждения на вязкость Микроструктура стали конкретной пресс-формы • Грубая структура с высоким содержанием бейнита • Выпадение карбидов по границам аустенитных зерен 17: Влияние на микроструктуру Толщина матрицы (мм) Рост негативного влияния недостаточной вязкости Негативное влияние недостаточной вязкости стали (охрупчивание, …) существенно возрастает с увеличением размера пресс-формы (толщина!) Толщина матрицы (мм) С увеличением размера прессформы значительно возрастает влияние недостаточной вязкости стали на стойкость инструмента. Низкая вязкость является следствием недостаточно быстрой скорости охлаждения от температуры аустенизации. Пониженная скорость охлаждения приводит к увеличению содержания бейнитной фазы и выделению карбидов по границам аустентитных зерен, результатом чего является повышенная хрупкость стали. 18: Размеры, скорость охлаждения, хрупкость Основные правила для снижения влияния недостаточной скорости охлаждения на вязкость Уменьшение размеров пресс-формы: составные матрицы, изменение положения линии разъема, … Использование оптимальной технологии термообработки: давление, загрузка печи, рециркуляция газа (внимание к поводкам и поломкам!) Снижение твердости, особенно в случаях появления больших трещин: с понижением твердости влияние скорости охлаждения на вязкость также уменьшается. Используйте высококачественную сталь, вязкость которой меньше зависит от скорости охлаждения. 19: Правила снижения влияния на вязкость Как изменяется тепловая нагрузка пресс-формы в процессе работы? Температура и время Температура на поверхности формы Конец цикла Гомогенизация Очистка и смазка Заливка Извлечение отливки Нужен ли материал с улучшенной или высокой отпускной стойкостью? Температурная кривая на поверхности пресс-формы во время цикла литья Раскрытие формы Вопрос: Температура (°С) Температура подогрева Время (сек) 20: Каковы тепловые нагрузки ? Пример 1: Корпус коробки передач Пример 2: Тонкостенный усилитель корпуса автомобиля Температура Горячие точки Толстостенная, массивная деталь: максимальная температура на поверхности пресс-формы в зоне 600°С и выше Тонкостенная деталь: максимальная температура на поверхности детали в зоне 500°С 21: Примеры различных тепловых нагрузок Горячая твердость (HV) В общем случае смягчение (потеря твердости стали при длительной работе на повышенной температуре) не проявляется в большинстве случаев литья под давлением при использовании высококачественной горячештамповой стали. Но более легированные стали обладают также повышенной эрозионной стойкостью и более высокой горячей твердостью. Твердость при повышенной температуре 600°С и 650°С Время (мин) Cycles = циклов 22: Потеря твердости при литье Максимальная температура поверхности пресс-формы во время работы Дополнительно к влиянию, оказываемому температурой расплава и температурой преднагрева формы, толщина стенок и геометрическая сложность отливаемой детали также оказывают очень существенное влияние на максимальную температуру пресс-формы, возникающую в процессе ее работы. Сердечники Сложность полостей пресс-формы Плоская форма Толщина стенок отливаемого изделия (мм) 23: Максимальная температура поверхности Требуемая тепловая стабильность и эрозионная стойкость Особенно подвержены влиянию высоких температур, эрозии и высоких тепловых напряжений сердечники, выступающие пластины и литники Высокая Улучшенная Стандарт Максимальная температура поверхности (°С) 24: Необходима тепловая стабильность? • Всегда требуется максимальная вязкость! • Твердость может быть «настроена» термообработкой! • Требуется ли более высокая тепловая стабильность и эрозионная стойкость? • Полезна ли более высокая теплопроводность? Тепловая стабильность Вязкость Charpy – V (Дж) Стандарт Улучшенная Высокая Повышенная теплопроводность Толщина инструмента 25: Горячештамповые стали Böhler Рекомендуемая твердость (HRc) Рекомендации относительно твердости инструмента Увеличение размера пресс-формы Толщина стенок отливаемой детали (мм) Для достижения максимальной стойкости пресс-формы твердость формообразующих должна быть выбрана с учетом необходимости получения высокой эрозионной устойчивости, высокой стойкости к пластическим деформациям и максимальной вязкости. Поэтому необходимо учитывать размер прессформы и толщину стенок отливаемой детали. 26: Какую твердость выбрать? Рекомендации для предотвращения или снижения риска появления трещин Длинные трещины - Большие трещины Кроме тепловых напряжений важно учитывать также механические нагрузки (давление литья, усилия смыкания) Разгарные трещины – плоская поверхность пресс - формы Тепловые нагрузки доминируют! Увеличение стойкости: Высокая вязкость и пластичность (материал, термообработка, размеры) Снизить интенсивность смазки/ короткое время смазки снижает разрывающие напряжения, наведенные тепловой нагрузкой Отсутствие глубоких полостей (например, ребер жесткости) в высоконагруженных зонах Стойкость Увеличение стойкости: Температура поверхности прессформы не должна падать ниже температуры преднагрева Снизить твердость, особенно если возникают большие трещины Отвод тепла в основном за счет внутренней системы охлаждения Как можно большие радиусы сопряжений поверхностей Преднагрев снижает теплонаведенные сжимающие напряжения и снижает остаточные разрывающие напряжения Используйте сталь с максимальной вязкостью Равномерность распределения теплового поля по пресс-форме 27: Что полезно? Рекомендации по термообработке Правила предотвращения поломок при закалке сложных пресс-форм Высоколегированная – хорошая закаливаемость Однородная – высокая вязкость Высокой чистоты – высокая вязкость Исполнение – ЭШП / ВДП Сталь Конструкция с учетом особенностей ТО; отсутствие острых углов и малых радиусов сопряжений. Избегать больших перепадов сечений Конструкция Термообработка Прерывистое охлаждение; Низкая скорость охлаждения!? 28: Предотвращение поломок при закалке Для уменьшения короблений при ТО необходимо улучшать технологию термообработки, учитывать особенности ТО при конструировании прессформы и полностью использовать возможности, предоставляемые высококачественной инструментальной сталью. Коробления (%) Рекомендации по термообработке Сложность фигуры Давление охлаждения при закалке Размер прессформы Коробления - искажение формы и/ или размеров инструмента после быстрого охлаждения от температуры закалки, выражающиеся в пластических деформациях вследствие тепловых нагрузок и трансформации микроструктуры. Коробления в основном зависят от геометрической сложности пресс-формы. 29: Коробления определяются…. Рекомендации по термообработке Правила снижения короблений Снятие напряжений после черновой мехобработки Термообработка Низкая скорость нагрева Сталь Правильная загрузка печи Правильный компромисс между вязкостью (высокая скорость охлаждения) и малой разностью температур при охлаждении Прерывистое охлаждения Дизайн Симметрия Однородный материал (ЭШП/ ВДП) При использовании стали качества ЭДП обращать внимание на направление ковки Использовать стали с хорошей закаливаемостью Избегать больших перепадов сечений При использовании стали качества ЭДП обращать внимание на направление ковки 30: Правила снижения короблений Помнить и не забывать! Максимальная Вязкость В Необходима тепловая при адекватной твердости С Стойкость Стабильность Р 31: Главные буквы алфавита: С – В – Р Влияние Размеров пресс-формы