Планирование ресурсного обеспечения деятельности

реклама

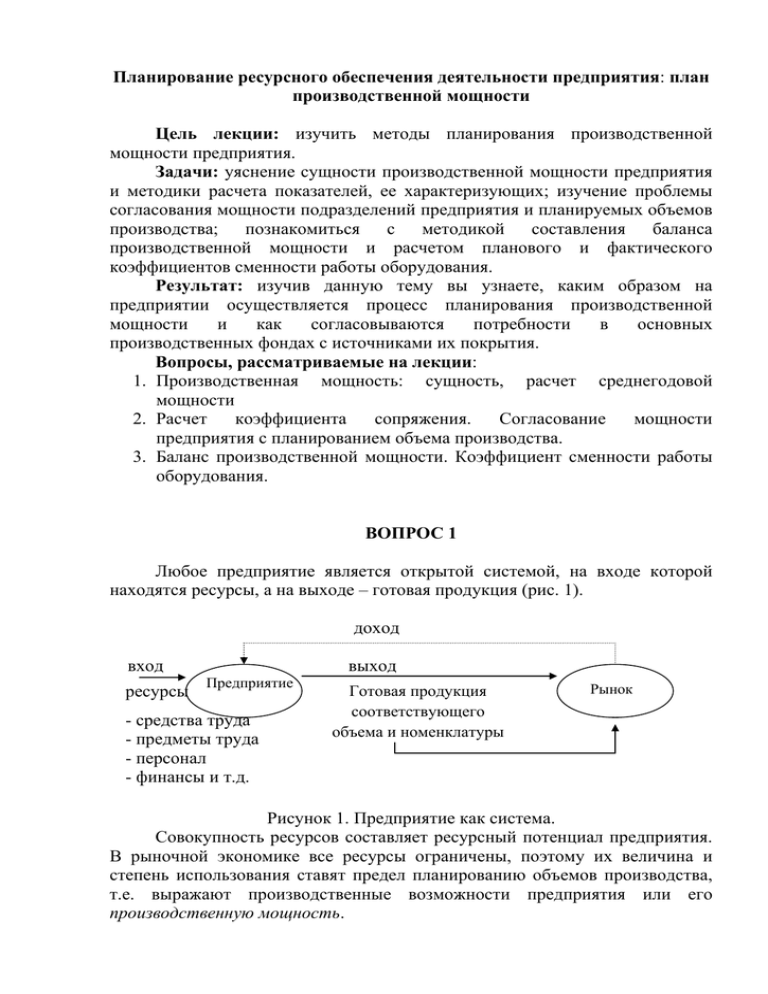

Планирование ресурсного обеспечения деятельности предприятия: план производственной мощности Цель лекции: изучить методы планирования производственной мощности предприятия. Задачи: уяснение сущности производственной мощности предприятия и методики расчета показателей, ее характеризующих; изучение проблемы согласования мощности подразделений предприятия и планируемых объемов производства; познакомиться с методикой составления баланса производственной мощности и расчетом планового и фактического коэффициентов сменности работы оборудования. Результат: изучив данную тему вы узнаете, каким образом на предприятии осуществляется процесс планирования производственной мощности и как согласовываются потребности в основных производственных фондах с источниками их покрытия. Вопросы, рассматриваемые на лекции: 1. Производственная мощность: сущность, расчет среднегодовой мощности 2. Расчет коэффициента сопряжения. Согласование мощности предприятия с планированием объема производства. 3. Баланс производственной мощности. Коэффициент сменности работы оборудования. ВОПРОС 1 Любое предприятие является открытой системой, на входе которой находятся ресурсы, а на выходе – готовая продукция (рис. 1). доход вход ресурсы выход Предприятие - средства труда - предметы труда - персонал - финансы и т.д. Готовая продукция соответствующего объема и номенклатуры Рынок Рисунок 1. Предприятие как система. Совокупность ресурсов составляет ресурсный потенциал предприятия. В рыночной экономике все ресурсы ограничены, поэтому их величина и степень использования ставят предел планированию объемов производства, т.е. выражают производственные возможности предприятия или его производственную мощность. Планирование производственной мощности. Производственная мощность предприятия зависит, прежде всего, от наличия производственных площадей и технологического оборудования. Однако наличие самого совершенного оборудования и технологий еще не характеризует эффективную работу предприятия. Важным фактором является организация производства, состав и квалификация кадров, своевременность и полнота поставки сырья, материалов, топлива, комплектующих элементов и др. материальных ресурсов. Поэтому показатель «производственная мощность» является комплексным, учитывающим все основные производственные факторы. Он выражает способность предприятия производить максимальный объем продукции, работ и услуг в запланированной номенклатуре. Измерителем производственной мощности в условиях массового и крупносерийного производства является выпуск продукции в натуральном выражении (штуках, единицах), либо любом другом выражении. В серийном производстве мощность измеряется в условно-натуральных единицах. В единичном производстве – в нормо-часах или стоимости изделия. Эти единицы измерения весьма приблизительно характеризуют возможности предприятия, поэтому их используют только в том случае, когда нельзя применить более точный измеритель. Различают проектную (теоретическую, паспортную) производственную мощность и практическую (действующую) мощность. Проектная мощность равна объему хозяйственных операций (выпуску товаров, услуг, выполнению работ), который может быть достигнут в идеальных условиях, т.е. когда влияние отрицательных факторов сведено к минимуму. Практическая (действующая) мощность учитывает все допустимые и неизбежные потери рабочего времени (ремонт оборудования, технологические и другие перерывы в работе) при нормальной степени эффективности работы оборудования. Планирование производственной мощности сводится к определению мощности на начало планируемого периода (входная), на конец этого срока (выходная) и среднегодовой, т.е. средневзвешенной из величин мощности в отдельные отрезки данного планового периода. М ср М вх М вв П 12 М выб Р 12 где: Мср – мощность среднегодовая; Мвх – мощность входная; Мвв – сумма вновь вводимой в течение года мощности; П – время (месяцы), в течение которых будет работать вновь вводимые мощности; Мвыб – сумма выбывающей в течение года мощности; Р – время (месяцы), которое выбывающая мощность не доработала до конца года. Величина среднегодовой мощности предприятия является основой для выполнения производственной программы. При этом, чем более трудоемкую продукцию выпускает предприятие, тем меньше (при прочих равных условиях) будет его мощность. Поэтому годовая мощность предприятия определяется не только исходя из количества единиц наличного оборудования, размеров производственных площадей, фондов времени работы оборудования, но и структуры производственной программы. Исходя из вышесказанного, производственная мощность в плановых расчетах определяется по формуле: Мп Фэф Т шт где: Мп – производственная мощность (шт./год); Фэф – эффективный годовой фонд времени работы оборудования (мин); Тшт – трудоемкость единицы работы или продукции (мин/шт.). Эффективный фонд времени (Фэф) включает время, в течении которого на оборудовании будет выполняться работа. Он рассчитывается по формуле: Фэф (Кн В) С Д 100 Т 100 где: Кн – календарное количество дней в году; В – число выходных и праздничных дней; С – число смен в сутках; Д – длительность смен в часах; Т – процент планируемых текущих простоев (малый ремонт и переналадка оборудования). ВОПРОС 2 Поскольку оборудование на предприятии сосредоточено по цехам, то мощность предприятия представляет собой сумму мощностей цехов, участков, производств, а мощность цеха рассчитывается как сумма мощностей оборудования, агрегатов, которые находятся в данном цехе. При этом годовая мощность обычно определяется по каждой группе технологически взаимосвязанного оборудования по формуле: Мо nоб Фэф Т шт где: Мо – производственная мощность группы технологического оборудования цеха (шт./год); nоб – количество единиц оборудования данной группы; Фэф – эффективный фонд времени работы 1 станка в год; Тшт – трудоемкость одного изделия. На основе расчета производственной мощности отдельных цехов и групп оборудования рассчитывается коэффициент (Ксопр) сопряженности, который позволяет определить «узкие места» и впоследствии в оперативном планировании добиться ритмичности работы оборудования. Коэффициент сопряженности показывает насколько мощность одного цеха согласовывается с мощностью других цехов. Ксопр М1 М 2 Ру где: М1, М2 – мощности цехов (групп оборудования), между которыми определяется Ксопр; Ру – удельный расход продукции первого цеха, который требуется для изготовления продукции второго цеха. Особо важно рассчитать коэффициент сопряженности для мощности ведущего цеха, т.е. того, в котором сосредоточено оборудование для основных и наиболее массовых операций (ведущая мощность) и мощности других цехов. В некоторых цехах результаты работы зависят от пропускной способности производственных площадей (литейный цех, участок формовки, сборочный цех). В этих случаях мощность определяют по формуле: М S Фэф Ти где: S – полезная площадь цеха (м2); Фэф – эффективный фонд времени использования площади (час); Ти – количество квадратных метро-часов на изготовление единицы продукции. Главная проблема при планировании мощности заключается в определении того, насколько имеющееся оборудование соответствует производственной программе. Производственная программа выражает спрос на продукцию предприятия, поэтому главной задачей является согласование мощности предприятия со спросом на продукцию. Если производственная мощность больше спроса, то необходимо интенсивное изучение рынка для нахождения новых потребителей продукции и полного использования имеющееся мощности. В противном случае затраты на содержание оборудования становятся фактором, увеличивающим себестоимость продукции (рис. 2). затраты Удельные затраты (себестоимость) min объемы производства 2000 Рисунок 2. Влияние объемов производства на величину затрат. Целесообразно планировать такой объем продукции, при котором удельные затраты будут минимальными. В данном случае – 2000 ед. Следует ли расширить производство свыше 2000 ед., если рынок предъявляет больший спрос? Это зависит от той цели, которую ставит предприятие. Если целью является максимизация прибыли, то предприятие оптимизирует объем, при ограничении в виде минимизации удельных затрат. В случаях, когда предприятие ставит цель увеличить долю рыночного сегмента, то, если позволяет мощность, целесообразно планировать производство в границах такого объема, при котором предприятие получает прибыль (рис. 3). Издержки, выручка Общие издержки Выручка (Q*P) Max прибыль Q 1500 2000 5000 Рисунок 3. Граница прибыли предприятия. Объем производства, который дает предприятию прибыль, находится в границах от 1500 до 5000 ед. Основным методом планирования производственной мощности является балансовый метод. Он позволяет обосновать производственную программу расчетом мощности, а также выявить потребности в реальных инвестициях для наращивания производственной мощности. ВОПРОС 3 Баланс производственной мощности включает: 1. Мощность на начало планового периода (Мнг), которая определяется по наличному оборудованию. 2. Прирост мощности за счет различных факторов (приобретения нового оборудования, модернизации, реконструкции и т.п.) (ΔМ). 3. Уменьшение мощности за счет выбытия (Муб). 4. Изменение мощности за счет изменения номенклатуры, ассортимента продукции, режима работы предприятия (ΔМизм). 5. Мощность на конец планируемого периода (Мвых). М выб М нг М М изм М выб 6. Среднегодовую мощность, определяемую по формуле, приведенной в 1 вопросе настоящей лекции. Полученную величину среднегодовой мощности сравнивают с планируемым объемом производства. Если Vпл > Мср.г, то предприятию необходимо изыскать резервы повышения мощности, т.к. имеющаяся мощность не позволяет выполнить производственную программу. Мероприятия по увеличению мощности чаще всего представлены инвестиционными планами по модернизации имеющегося, либо закупке нового оборудования. В случае, если Vпл < Мср.г, предприятию необходимо рассчитать коэффициент использования мощности. Коэффициент использования среднегодовой мощности Ки Vпл ( факт) М ср.г где: Vпл(факт) – плановый или фактический объем выпуска продукции. Если Кисп<1, то это значит, что производственная программа полностью обеспечена производственными мощностями и на предприятии имеются резервы. Их оптимальная величина 10-20%. При планировании производственной мощности важно определить коэффициент сменности работы оборудования. Чаще всего его определяют по фактическому графику работы оборудования: К см п1 1 п2 2 п3 3 п1 п2 п3 где: п1, п2, п3 – количество оборудования, работающего в первую, вторую и третью смены. Расчет Ксм этим методом позволяет использовать данный показатель в экономическом анализе. В планировании применяется другой метод расчета коэффициента сменности: Ксм Т1 п Фр где: Т1 – машино-емкость производственной программы; Фр – располагаемый фонд времени работы оборудования; п – число оборудования, используемого для выполнения производственной программы. Резюме по теме: таким образом, планирование производственной мощности характеризует процесс обеспеченности производственной программы основными производственными фондами. Производственная мощность характеризует возможности предприятия производить определенные объемы и номенклатуру продукции. Важнейшей проблемой при планировании производственной мощности является согласование ее величины с показателями производственной программы, что осуществляется на основе балансового метода. Вопросы для самопроверки: 1. Дайте определение производственной мощности предприятия. Какие факторы влияют на ее величину? 2. Какие виды производственной мощности вам известны? Какие показатели рассчитываются при планировании производственной мощности? 3. Чем характеризуется процесс формирования среднегодовой мощности? Какую роль играет показатель среднегодовой мощности в планировании производственной программы и ее выполнении? 4. Как определяется эффективный фонд времени работы оборудования? 5. Какую роль в планировании производственной мощности играет расчет коэффициента сопряженности? 6. Изменились ли с переходом к рынку цели расчета производственной мощности? 7. Какие основные показатели рассчитываются в балансе производственной мощности? Что характеризует коэффициент использования производственной мощности? 8. Что необходимо знать для расчета планового и фактического коэффициента сменности? 9. Почему при высоком показателе коэффициента загрузки оборудования коэффициент сменности может быть низким? Список основных терминов: производственная мощность; проектная (теоретическая) производственная мощность; практическая (действующая) мощность; мощность входная; мощность выбывающая; среднегодовая мощность; эффективный фонд времени работы оборудования; коэффициент сопряженности; ведущая мощность; пропускная способность производственной площади; баланс производственной мощности; фактический коэффициент сменности; планируемый коэффициент сменности; машино-емкость производственной программы.