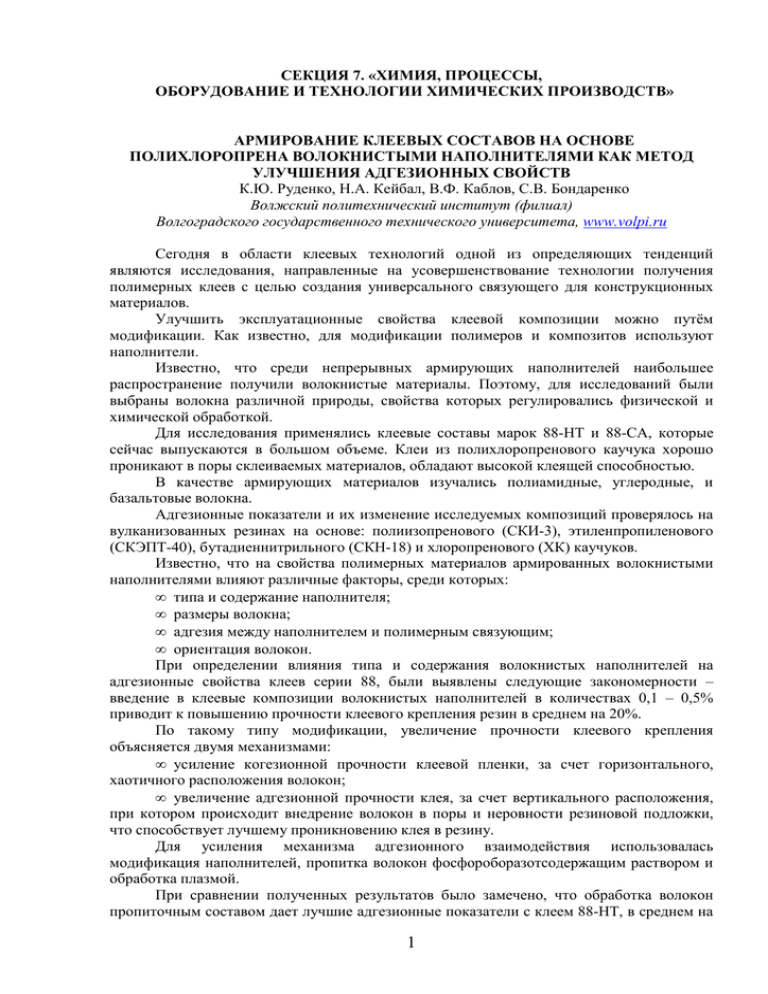

секция 7. «химия, процессы, оборудование и

реклама