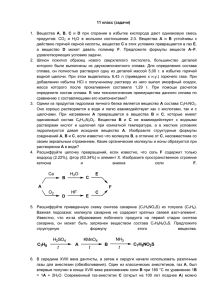

повышение производительности обработки при

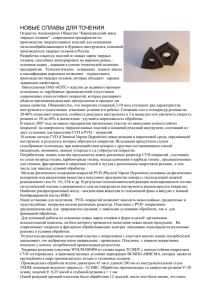

реклама