Планирование и организация технического обслуживания

реклама

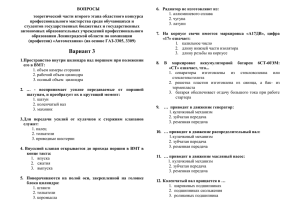

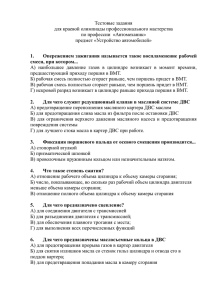

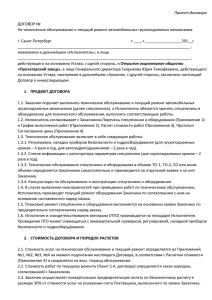

Министерство путей сообщения Российской Федерации Дальневосточный государственный университет путей сообщения Кафедра “Строительные и путевые машины” Ю.А. Гамоля Планирование и организация технического обслуживания комплекта машин Методические указания на выполнение курсовой работы Хабаровск 1998 УДК [69.002.5+625.144+621.87].004(075.8) ББК Н 6-5-082 Г 182 Гамоля Ю.А. Планирование и организация технического обслуживания комплекта машин: Методические указания на выполнение курсовой работы. - Хабаровск: ДВГУПС, 1998. - 40 с. Представленные указания содержат методику выполнения курсовой работы. Представлена разработка годового плана технического обслуживания и ремонта машин. Каждый раздел указаний сопровождается теоретическим материалом, рисунками, сравочными материалами, помещенными в приложении. Указания предназначены для студентов 4-го курса специальности 1709 и могут быть использованы для курсового и дипломного проектирования по указанной специальности. Рис. 3, табл. 10, список лит. - 3 назв. Рецензент: И.В. Дмитренко, профессор кафедры “Тепловозы и тепловые двигатели” © Дальневосточный государственный путей сообщения (ДВГУПС), 1998 университет 1. ЦЕЛЬ И СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ Цель работы: закрепление теоретического материала и получение практических навыков по планированию технических воздействий на машину, выбору организационных форм их обслуживания, определению объема работ и потребности в ресурсах. Содержание работы: расчетно-пояснительная записка объемом 20-25 листов формата А4 и графическая часть объемом 1 лист чертежной бумаги формата А1. Расчетно-пояснительная записка включает в себя вводную часть, расчет годового режима работы комплекта путевых, строительных или погрузочноразгрузочных машин, аналитическое определение числа обслуживаний всех видов для каждой машины в расчетном периоде, графики наработки машин с распределением обслуживаний по месяцам, план технических обслуживаний и ремонтов машин, обоснование места выполнения технических обслуживаний, расчет производственной программы и загрузки структурных элементов эксплуатационной базы, определение потребности в рабочей силе и передвижных средствах обслуживания. Графическая часть включает в себя схему плана профилактория, полевого пункта технического обслуживания, базы механизации или передвижной мастерской с указанием основных элементов и оборудования (по указанию преподавателя). Масштаб чертежей, подписи, размеры должны соответствовать Государственному стандарту. Задание на курсовую работу прилагается в начале пояснительной записки. 2. ПОРЯДОК ОФОРМЛЕНИЯ КУРСОВОЙ РАБОТЫ 2.1. Введение Во введении необходимо показать возможность спросов эксплуатации машин, дать краткую характеристику эксплуатационной организации, а так же характеристику машинного парка и аннотацию отдельных разделов работы. Окончательно введение отрабатывается после завершения работы. 2.2. Расчет годового режима работы комплекта машин Годовой режим работы разрабатывается применительно к конкретным условиям эксплуатации в организациях, использующих строительные и путевые машины. Он определяется на среднесписочную машину в каждой группе. Годовой режим предусматривает распределение календарного времени на рабочее время и время, когда машина не работает по различным причинам. При определении годового режима учитывают праздничные и выходные дни; время, затрачиваемое на перебазировку машин; перерывы, связанные с неблагоприятными метеорологическими условиями; непредвиденные организационные перерывы, а так же время нахожде3 ния машины в техническом обслуживании и ремонте. Годовой режим работы машины — количество часов работы машины, ч, рассчитывают по формуле Нïë = Dð ⋅ tñì ⋅ кñì , (1) где Dð - количество дней работы машины в году; tñì - продолжительность смены, 8,0 ч; кñì - число смен работы в сутки (в соответствии с заданием). Количество дней работы машины в году устанавливают из соотношения Dð = dk - (dïâ + dì + dî + dð + dïá), (2) где dk - число календарных дней в году; dïâ - количество праздничных и выходных дней в году; dì - перерывы в работе, связанные с неблагоприятными метеорологическими условиями, дни; dî - перерывы в работе по организационным и непредвиденным причинам, дни; dð - время нахождения машины в техническом обслуживании и ремонте, дни; dïá - время, затра-чиваемое на перебазирование машин в течение года, дни. Количество праздничных и выходных дней определяют по календарю. Перерывы в работе dì, связанные с неприятными метеорологическими условиями, определяют по данным Гидрометеослужбы (Приложение 1), при этом учитывают: — дни с дождем и дни с температурой ниже -30 °С - для одноковшовых экскаваторов с ковшом емкостью свыше 0,15 м3 , бульдозеров, тракторов, путевых машин; — дни с дождем и дни промерзания грунта - для одноковшовых экскаваторов с емкостью ковша 0,15 м3 , скреперов, автогрейдеров, планировщиков и корчевателей; — дни с дождем, ветром и температурой ниже -30 °С - для стреловых кранов. Продолжительность перерывов в работе машин, связанных с метеорологическими факторами с учетом совпадения некоторых факторов с нерабочими днями, рассчитывают по формуле dì = d′ì (1 - dïâ / dê ) ≈ 0,7d′ì , (3) где d′ì - количество дней с неблагоприятными условиями (прил., табл.1). Продолжительность перерывов в работе машин по непредвиденным, организационным причинам не должна превышать 3 % от календарного времени за вычетом количества праздничных и выходных дней. Определение продолжительности перебазировок производится исходя из заданного расстояния и количества перебазировок в году. При этом учитываются средние скорости перебазирования (прил.,табл.2), затраты времени на погрузку и 4 разгрузку (прил.,табл.3). Время нахождения машин в техническом обслуживании и ремонте определяется по формуле [dê - (dïâ + dì + dî + dïá)] ⋅ кñì ⋅ tñì ⋅ P÷ dð = , (4) 1 + tñì ⋅ кñì ⋅P÷ где Р÷ - ремонтный коэффициент. Ремонтный коэффициент представляет собой число дней нахождения машины в техническом обслуживании и ремонте в расчете на 1 ч ее работы. Величину ремонтного коэффициента определяют путем деления времени, затрачиваемого на выполнение всех видов технического обслуживания и ремонта, на продолжительность межремонтного цикла, т.е. Р÷ = tê + tò ⋅ nò + tòî2 ⋅ nòî2 + tто1 ⋅ nòî1 , (5) Тö где tê , tò - соответственно среднее время пребывания машин в капитальном и текущем ремонтах, дни; tòî1 , tòî2 - время пребывания машины в первом и втором техническом обслуживании, дни; nò , nòî1, nòî2 - количество текущих ремонтов первых и вторых технических обслуживаний в межремонтном цикле; Тö продолжительность межремонтного цикла. Значения tê , tò , tòî1 , tòî2 , nò , nòî1 , nòî2 , Тö - устанавливают на основании действующих рекомендаций по техническому обслуживанию и ремонту машин (прил., табл.5). 2.3. Разработка годового плана технического обслуживания и ремонта машин Годовой план технического обслуживания и ремонта (табл. 1) определяет число плановых технических обслуживаний и ремонтов по каждой машине, находящейся на балансе организации. Он является основанием для расчета потребности в материальных и трудовых ресурсах при разработке производственно-финансового плана. Для составления годового плана необходимы следующие исходные данные: — фактическая наработка машины на начало планируемого года по времени проведения соответствующего вида технического обслуживания, ремонта или начала эксплуатации, ч; — планируемая наработка машины на год, ч; 5 — показатели периодичности технических обслуживаний и ремонтов (прил., табл.5). Таблица 1 ПЛАН технического обслуживания и ремонта машин на 199__ г. _________________________________________________ (наименование организации) Наименование и марка машины Заводской (инвентарный номер) машины Фактическая Наработка в Количество ТО и Т наработка, ч планив планируемом году с начала со времени руемом К Т ТО-2 ТО-1 эксплуа- проведения году, ч тации К Т, ТОколи- месяц 3 чество проведения Число технических обслуживаний и ремонтов каждого вида Nто,р , которые должны быть проведены в планируемом году соответствующей машины, рассчитывают по формуле N то,р = Н ф + Н пл Т ni − N п, (6) где Нô - величина фактической наработки на начало планируемого года по времени проведения последнего, аналогичного расчетному, вида технического обслуживания, ремонта или с начала эксплуатации, ч; Нïë - планируемая наработка на расчетный год, ч; Тni - периодичность выполнения соответствующего вида технического обслуживания или ремонта, для которого ведется расчет, ч; Nï число всех видов технических обслуживаний и ремонтов с периодичностью большей периодичности того вида, по которому ведется расчет (при расчете капитального ремонта Nп = 0). Определение величины наработки на начало планируемого года может осуществляться двумя способами: графическим путем или аналитическим. При определении Нô графически для каждого вида технического обслуживания и ремонта студент, пользуясь показателями периодичности, строит график структуры ремонтного цикла для каждой марки машины. Затем, зная запас ресурса на начало планируемого года, определяет этот запас в 6 часах и откладывает его на графике. Запас ресурса работы будет представлять ту часть ремонтного цикла, которую машина по своему техническому состоянию способна отработать до следующего очередного капитального ремонта. После этого на графике наносят число часов работы машины на планируемый год Нïë. Теперь из графика структуры определяют число часов Нô , отработанных машиной после последнего одноименного (капитального, текущего) ремонта и технического обслуживания или с начала эксплуатации до начала планируемого года (рис.1). При определении Нô аналитически от межремонтного цикла в часах отнимают величину часов запаса ресурса на начало планируемого года. Полученную величину, которая является количеством часов, отработанных машиной с начала эксплуатации на начало рассчитываемого года, делят с точностью до целых чисел на периодичность выполнения соответствующего вида технического обслуживания или ремонта, ч. Целое частное число от деления представляет собой количество технических обслуживаний или ремонтов, проведенных до начала планируемого года с момента проведения последнего капитального ремонта или с начала эксплуатации, а остаток в часах представляет собой искомую величину Нô. При расчете количества планируемых технических обслуживаний и ремонтов по формуле (6) сначала определяют число капитальных ремонтов, затем текущих ремонтов и, в последнюю очередь, технических обслуживаний вторых и первых. Полученные значения округляют до целого числа в сторону уменьшения вне зависимости от дробной части. Месяц года, в котором должен проводиться капитальный ремонт, определяют по формуле Мп = 12( Т к − Н ф ) Н пл + 1, (7) где Мï - порядковый номер месяца, в котором должен проводиться капитальный ремонт; Тê - периодичность выполнения капитального ремонта, ч. Числовые значения Мï округляют до целого числа в сторону уменьшения вне зависимости от дробной части. Если при расчете Мï окажется больше 12, то капитальный ремонт в планируемом году не проводится и переносится на следующий год. 7 8 в) 0 б) 0 а) 0 ТО2 НФ НФК ТО1 ТО2 НФТ ТО1 Т НФТО1 Н.Г. Т НФТО2 НФТО1 НПЛ ТО2 ТО2 ТО2 ТО2 ТО2 ТО2 ТО1 ТО1 ТО1 ТО1 ТО1 ТО1 ТО2 НФТО1 Н.Г. НПЛ НПЛ Т Т К.Г. К.Г. Т Рис.1. Структура межремонтного цикла: а - одноковшовых экскаваторов 3-й размерной группы; б - автомобильного стрелочного крана; в - автомобиля ГАЗ-53А ТО2 ТО1 ТО1 НФК НФТ ТО2 ТО2 ТО2 ТО1 ТО1 ТО1 ТО1 Т К К К Полученные данные заносятся в годовой план технического обслуживания и ремонта (табл. 1), графа “Заводской (инвентарный) номер машины” заполняется произвольно. 2.4. Построение графиков годовой наработки машин с распределением обслуживания по месяцам Определение количества технических обслуживаний и ремонтов машин возможно графическим путем из кривой наработки машины на планируемый год. Кроме определения количества технических обслуживаний и ремонтов, этот способ позволяет быстро установить месяц проведения соответствующего мероприятия. Построение графиков осуществляется по методике [1] в следующем порядке. Строится график суммарной годовой наработки с разбивкой по месяцам (рис. 2). Для этого, по оси абсцисс откладывают месяцы года (1-12), а по оси ординат - плановую наработку Нïë. Точке “0”(нуль) этой шкалы соответствует отметка “Начало года” (Н.Г.) графика структуры цикла (рис.1). Начало кривой наработки в точке оси ординат соответствует наработке машины к началу планируемого года. Каждая точка кривой наработки находится на пересечении вертикальной линии соответствующего месяца и горизонтальной линии плановой наработки в этом месяце. Плановая наработка на каждый месяц устанавливается из годовой наработки Нïë , полученной расчетным путем, и рекомендаций по ее распределению (прил., табл.6). Начало проведения технического обслуживания и ремонта устанавливается точкой пересечения кривой наработки с горизонтальными линиями соответствующих технических обслуживаний и ремонтов. Затем эти точки проектируют на нижнюю часть графика, в которой располагается таблица-календарь планируемых сроков проведения обслуживания и ремонта. Данные, полученные в результате суммирования соответствующих видов технических обслуживаний и ремонтов в таблице-календаре, должны совпадать с данными, полученными аналитическим расчетом. 2.5. Обоснование места выполнения технического обслуживания Периодические технические обслуживания проводят через определенные часы работы машины. В состав работ по техническому обслуживанию входят операции по контролю, регулировке, требующие применения специального оборудования, инструментов и квалифицированных исполнителей. 9 ТО2 МЗ ТО2 ТО2 Т ТО2 ТО2 ТО2 Т ТО2 ТО2 ТО2 Т ТО2 ТО2 Месяцы 1 2 3 4 5 6 7 8 9 10 11 12 Количество ТО1 Количество ТО2 Количество Т Количество К Рис. 2. График суммарной годовой наработки для определения количества технического обслуживания и ремонтов 10 Σ Место выполнения операций технического обслуживания зависит от сложности работ, от удаленности машины от базы механизации, транспортных возможностей машины, наличия транспортных средств и других факторов. Периодические ТО-1 и ТО-2 для машины, которые не могут по своим конструктивным особенностям ежедневно возвращаться на эксплуатационную базу, проводятся на месте работы. Например, экскаваторы на гусеничном ходу, удаленные на расстояние более 2 км; машины на базе гусеничных тракторов, экскаваторы на пневмоколесном оборудовании, удаленные на расстояние более 10 км. Для машин на пневмоколесном ходовом оборудовании, которые могут ежедневно возвращаться на базу, обслуживание происходит непосредственно на эксплуатационной базе. Обслуживание и ремонт башенных кранов происходит на объекте, где работает кран. Текущий ремонт для машин на гусеничном ходу может осуществляться как на месте работы, так и на базе. При выборе места текущего ремонта подобных машин можно условно принять, что 60 % ремонтов происходит на месте работы с применением специализированных передвижных мастерских, а 40 % - на эксплуатационной базе в стационарных мастерских. Капитальный ремонт для большинства машин осуществляется на специализированных ремонтных заводах. 2.6. Определение количества передвижных мастерских для выполнения технических обслуживаний и ремонтов Количество передвижных мастерских, необходимых для проведения технических обслуживаний и ремонтов, определяется исходя из проведенного ранее обоснования места выполнения и продолжительности выполнения мероприятий (прил., табл.5) х пм = ∑ t то + ∑ t т + ∑ t s , D рм (8) где tòî, tò - продолжительность выполнения технических обслуживаний и ремонтов, приходящихся на передвижные мастерские для всех комплектов машин; ts - время перебазирования мастерских с базы на объект и обратно на базу, ч, вычисляется по формуле ts = ln / Vcp, (9) где ln - расстояние от эксплуатационной базы до объекта, км; Vcp - средняя скорость движения мастерской , принимается по скорости базовой машины, на которой смонтирована мастерская; Dðì - годовой действительный фонд мастерской. 11 Dðì = (dê - dïâ) ⋅ tñì ⋅ kñì ⋅ У ⋅ Уòî, (10) где dê - количество календарных дней в году; dïâ - количество праздничных и выходных дней; tñì - продолжительность смены (tñì = 8,2 ч); kñì - число смен работы в сутки (kñì = 1); У - коэффициент, учитывающий потери времени по уважительным причинам (У = 0,94 - 0,96); Уòî - коэффициент, учитывающий нахождение самой мастерской в техническом обслуживании и ремонте (Уòî = 0,96). 2.7. Расчет численности производственного персонала, количества постов ремонта на эксплуатационной базе Данный расчет необходим для определения загрузки ремонтной базы. Количество производственных рабочих, занятых техническим обслуживанием и ремонтом, равно: m= к м ⋅ ∑ Т то,р Dф , (11) где m - количество производственных рабочих, чел., ∑ Т то,р - трудоемкость выполнения работ по техническому обслуживанию и ремонту всех машин, которые обслуживаются и ремонтируются на эксплуатационной базе; кì коэффициент, учитывающий участие машинистов, принимается для ТО - 0,4, для ремонта - 0,5; Dô - действительный фонд рабочего времени, ч, опре-деляется, исходя из количества календарных дней в году. Dô = [dê - (dïâ + d0)] ⋅ tñì ⋅ У , (12) где d0 - длительность отпуска рабочих производственников (15-24 дня); У коэффициент, учитывающий потери времени по уважительным причинам, У = 0,94 - 0,96. При выполнении работ по текущему ремонту машин, количество постов определяется по формуле х пр = 1,5 ⋅ Т т , D фп ⋅ к п ⋅ m n (13) где Тò - трудоемкость выполнения ремонтов для всех машин; Dôï - фонд времени поста, определяется по формуле (12), при включении в формулу количества смен работы, учитывая, что d0=0; кï - коэффициент, учиты-вающий использование рабочего времени поста (0,8 - 0,9); mn - количество рабочих, одновременно 12 работающих на посту, чел. 2.8. Выбор технических средств для перебазирования комплектов машин Транспортирование машин осуществляется в зависимости от конструктивных особенностей: своим ходом, на буксире, на грузовых автомобилях, на прицепах тяжеловозах, по железным дорогам. Выбор способа транспортирования зависит от дальности перевозки, конструкции ходового оборудования, массы машины, габаритных размеров, наличия и состояния путей сообщения. Для определения количества средств перебазирования необходимо проанализировать возможные варианты транспортирования, и на основании анализа определить тип и марку транспортного средства для каждой машины комплекта, обосновать применяемый вариант. Данные некоторых средств транспортирования приведены в табл. 7, 8, 9 приложения. 2.9. Расчет годового плана технического обслуживания и ремонта с использованием ПЭВМ Изложенные выше в разделах 2.3, 2.5, 2.6 и 2.7 аналитические методы расчета составляющих элементов годового плана техобслуживания и ремонта довольно трудоемки, особенно при значительном парке машин. Более эффективным является применение при таких расчетах ПЭВМ с соответствующим программным обеспечением. Программа, предлагаемая для расчета, составлена на языке Паскаль для IBM PC. На рис. 3 приведена блок-схема алгоритма расчета. Программа предусматривает дисковый режим, и для расчета необходимо иметь навыки работы на ЭВМ. При выполнении расчета последовательно вводятся заранее подготовленные исходные данные: 1) число календарных, выходных, праздничных дней в году; 2) число рабочих дней в планируемом году; 3) затраты времени на перебазировку; 4) число простоев по метеорологическим условиям; 5) число, периодичность и трудоемкость техобслуживаний и ремонтов в цехе; 6) среднее время нахождения в ремонтах и технических обслуживаниях; 7) фактическая наработка машины с начала эксплуатации; 8) распределение видов обслуживания и ремонтов по участкам. Полученные данные выводятся на печать, прикладываются к курсовой работе и является проверяющими к аналитическому и графическому методу ремонта. Кроме того, данная программа может быть использована при выполднении курсового проектирования по другим дисциплинам и при дипломном проектировании. 13 14 ПРИЛОЖЕНИЕ НОРМОТИВНО-СПРАВОЧНЫЕ ДАННЫЕ Таблица 1 Годовое распределение дней с неблагоприятными метеорологическими факторами в различных температурных зонах страны Распределение областей (краев) по температурным зонам 1 Ленинградская область Ростовская область (на Дону) Московская область Приморский край Волгоградская область Псковская область Неблагоприятные факторы Среднее число дней с неблагоприятными факторами по кварталам года всего I II III IV за год 3 4 5 6 7 2 Температурная зона II Ветер 0,7 0,6 Дождь 0,4 3,2 Промерзание грунта 90 — Ветер 18,9 9,5 Дождь 1,7 4,3 Промерзание грунта 70 — Температурная зона III Температура -30 °С 0,4 — Ветер 5,9 6,6 Дождь 1,0 4,8 Промерзание грунта 90 — Температура -25 °С 0,2 — Ветер 32,2 27,7 Дождь 1,5 5,9 Промерзание грунта 90 31 Ветер 20,2 11,6 Дождь 0,8 2,1 Промерзание грунта 90 — Температура -30 °С 0,1 — Ветер 3,6 2,2 Дождь 0,3 2,6 Промерзание грунта 90 — 15 0,5 5,9 0,9 2,1 2,7 11,6 — 5,0 3,7 61 16,6 3,3 151 50 13,0 — 51 121 — 2,0 4,4 0,2 7,0 5,6 0,6 21,6 15,6 — — 20,8 9,6 61 — 41,0 3,3 151 0,2 128,7 20,8 — 7,7 3,1 61 12,9 1,9 182 52,4 7,9 — — 1,2 5,4 51 — 3 1 141 0,1 10,0 0,3 — 51 141 Продолжение таблицы 1 1 Хабаровский край Кировская область Татарстан Свердловская область Омская область Кемеровская область Красноярский край 2 3 4 Температурная зона IV Температура -30 °С 1,5 — Ветер 16,0 17,2 Дождь 0,1 4,4 Промерзание грунта 90 31 Температура -30 °С 1,6 — Ветер 10,1 7,8 Дождь 0,4 2,8 Промерзание грунта 90 30 Температура -30 °С 0,3 — Ветер 8,1 3,3 Дождь — 2,7 Промерзание грунта 90 10 Температурная зона V Температура -30 °С 2,4 — Ветер 4,3 3,0 Дождь — 3,3 Промерзание грунта 90 — Температура -30 °С 4,7 — Ветер 4,6 4,3 Дождь 0,2 2,9 Промерзание грунта 90 15 Температура -30 °С 5,1 — Ветер 15,3 11,7 Дождь — 2,5 Промерзание грунта 90 15 Температура -30 °С 4,1 — Ветер 6,8 3,5 Дождь — 2,3 Промерзание грунта 90 10 16 5 6 7 — 9,5 10,4 3,4 23,0 1,3 4,9 65,7 16,2 — — 3,9 5,6 77 0,8 8,9 1,5 198 2,4 30,7 10,3 — — 1,3 3,9 61 — 6,7 1,6 181 0,3 19,4 8,2 — 61 161 — 1,1 5,3 1,1 4,1 0,3 3,5 12,5 8,9 — — 1,6 4,5 61 3,0 4,9 1,3 151 7,7 15,4 8,9 — — 4,3 5,2 77 4,2 20,1 1,1 182 9,3 51,4 8,8 — — 2,8 4,9 77 4 8,6 0,7 182 8,1 21,7 7,9 — 77 177 Окончание таблицы 1 1 2 3 4 5 6 7 Иркутская область Температура -30 °С 4,1 — — 7,2 11,3 Ветер 0,8 1,6 0,4 0,8 3,6 Дождь — 3,0 6,8 0,2 10,0 Промерзание грунта 90 10 — 77 177 Читинская Температура -30 °С 12,4 — — 6,8 19,2 область Ветер 0,9 2,4 0,4 0,8 4,5 Дождь — 1,9 7,9 0,2 10,0 Промерзание грунта 90 10 — 92 192 Амурская Температура -30 °С 4,1 — — 8,5 12,6 область Ветер 4,2 8,2 2,0 3,9 18,3 Дождь — 4,7 9,8 0,7 15,2 Промерзание грунта 90 10 — 82 182 Температурная зона VI Республика Саха Температура - 40 °С 1,1 — — 0,6 1,7 (Якутия) Ветер 3,3 3,7 1,5 3,9 12,4 Дождь — 3,2 8,8 0,3 12,3 Промерзание грунта Вечная мерзлота Примечание. Ветер как неблагоприятный фактор учитывается при скорости более 10 м/с. Таблица 2 Средние скорости транспортирования машин Дорожные покрытия 1 В городе За городом: усовершенствованные капитальные (асфальто- Скорости передвижения при перевозке машин, км/ч на на буксире автомобиля тягача своим трейлере 1-я группа 2-я группа машин ходом машин 2 3 4 5 9,2 15 22,5 22,5 15 18 27 40 17 бетонные, брусчатые) Окончание таблицы 2 1 2 3 4 5 облегченные усовершенствованные (булыжные, щебеночные, 11,5 13,7 20,5 25 гравийные) грунтовые естественные 9,6 11,7 17,6 25 - 20 Примечание. К первой группе машин относятся краны на пневматическом ходу, ко второй - экскаваторы одноковшовые на пневматическом ходу, компрессоры и передвижные электростанции. Таблица 3 Затраты времени на погрузку и разгрузку машин Наименование машин 1. Одноковшовые гусеничные экскаваторы 3 вместимостью 0,5 м и выше, гусеничные краны, дорожные самоходные катки, бульдозеры 2. Одноковшовые гусеничные экскаваторы с ковшом емкостью 0,3-0,4 м3, трактора прицепные скреперы с тракторами, грейдеры. 3. Пневмоколесные экскаваторы, пневмоко-лесные погрузчики, краны (прицепка, отцеп-ка). Способ транспортирования Время, ч на трейлере 1 на трейлере 0,75 на буксире 0,3 Таблица 4 Затраты времени на перевозку машин по железной дороге Расстояние перебазирования Время на транспортирование с учетом погрузки и разгрузки, дни 200 км на каждые последующие 100 км 1 0,5 18 Таблица 5 Показатели периодичности, трудоемкости и продолжительности технических обслуживаний и ремонтов строительных машин Вид машин Вид ТО и Р Периодичность выполнения ТО и Р, ч Число ТО и Р в одном ремонтном цикле 1 2 3 4 Трудоемкость выполнения одного ТО и Р, чел.-ч 5 Экскаваторы одноковшовые с механическим приводом На пневмоколесном ТО-1 60 72 4 ходу, 3-й размерной ТО-2 240 18 20 группы, с ковшом СО 2 раза в год 35 вместимостью Т 960 5 680 в том числе: 0,4 м3 ТО-3 — — 42 К 5760 1 1050 На гусеничном ТО-1 60 72 5 ходу, 3-й размерной ТО-2 240 18 22 группы, с ковшом СО 2 раза в год 40 вместимостью Т 960 5 780 в том числе: 0,4 м3 ТО-3 — — 45 К 5760 1 1260 На гусеничном ТО-1 60 96 6 ходу, 4-й размерной ТО-2 240 24 28 группы, с ковшом СО 2 раза в год 50 вместимостью Т 960 7 800 в том числе: 0,65 м3 ТО-3 — — 50 К 7680 1 1650 На гусеничном ТО-1 60 108 8 ходу, 5-й размерной ТО-2 240 27 38 группы, с ковшом СО 2 раза в год 65 вместимостью Т 960 8 960 в том числе: 1 м3 ТО-3 — — 60 К 8640 1 2400 19 Продолжительность одного ТО и Р, дни 6 0,2 1 1 9 1 14 0,3 1 2 11 1 20 0,3 1 2 11 1 23 0,4 1 2 13 1 30 Продолжение таблицы 5 1 2 3 На гусеничном ходу, 6-й размерной группы, с ковшом вместимостью 1,25 - 1,6 м3 4 5 ТО-1 60 120 10 ТО-2 240 30 50 СО 2 раза в год 80 Т 960 9 1060 в том числе: ТО-3 — — 70 К 9600 1 2600 Экскаваторы одноковшовые с гидравлическим приводом На базе ТО-1 60 72 3 пневмоколесного ТО-2 240 18 7 трактора, с ковшом СО 2 раза в год 25 вместимостью Т 960 5 450 в том числе: 0,25 м3 ТО-3 — — 23 К 5760 1 650 На пневмоколесном ТО-1 60 96 3 ходу, 3-й размерной ТО-2 240 24 9 группы, с ковшом СО 2 раза в год 29 вместимостью Т 960 7 500 в том числе: 0,4 - 0,65 м3 ТО-3 — — 27 К 7680 1 1100 На гусеничном ТО-1 60 108 4 ходу, 4-й размерной ТО-2 240 27 9 группы, с ковшом СО 2 раза в год 32 вместимостью Т 960 8 640 в том числе: 0,65 - 1,25 м3 ТО-3 — — 30 К 8640 1 1300 Экскаваторы многоковшовые Траншейные ТО-1 60 72 3 цепные с глубиной ТО-2 240 18 14 копания до 1,6 м СО 2 раза в год 13 Т 960 5 260 в том числе: ТО-3 — — 30 К 5760 1 580 20 6 0,4 1,5 2 14 2 32 0,2 0,5 1 7 1 11 0,2 0,6 1 8 1 17 0,2 0,7 1 9 1 20 0,2 1 1 4 1 8 Продолжение таблицы 5 1 Траншейные цепные с глубиной копания 1,7 - 2 м Траншейные цепные с глубиной копания 2,5 м и более Траншейные роторные с глубиной копания до 1,6 м Траншейные роторные с глубиной копания 1,7 - 2 м Траншейные роторные с глубиной копания свыше 2 м 2 3 4 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 Краны стреловые автомобильные 21 5 6 4 16 15 310 0,2 1 1 4 34 800 4 18 17 380 1 11 0,2 1 1 5 38 1100 4 20 18 880 1 15 0,2 1 1 11 34 2120 5 26 20 1050 1 24 0,3 1 1 13 40 2420 6 30 22 1240 1 26 0,3 1 1 15 44 2680 1 27 Грузоподъемность 4т ТО-1 ТО-2 СО 50 250 — 80 15 — 5 20 10 0,2 1 0,5 Продолжение таблицы 5 1 Грузоподъемность 6,3 т Грузоподъемность 10 т Грузоподъемность 16 т Грузоподъемность 16 т Грузоподъемность 25 т Грузоподъемность 2 3 4 Т 1000 4 К 5000 1 ТО-1 50 80 ТО-2 250 15 СО 2 раза в год Т 1000 4 К 5000 1 ТО-1 50 80 ТО-2 250 15 СО 2 раза в год Т 1000 4 К 5000 1 ТО-1 50 80 ТО-2 250 15 СО 2 раза в год Т 1000 4 К 5000 1 Краны стреловые пневмоколесные ТО-1 60 60 ТО-2 240 15 СО 2 раза в год Т 960 4 в том числе: ТО-3 — — К 4800 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 22 5 6 540 720 6 24 12 620 1080 7 28 14 710 1360 8 32 16 820 1540 6 13 0,2 1 0,5 7 19 0,3 1 0,5 8 21 0,3 1 0,5 9 23 6 28 28 880 0,3 1 1 9 36 1920 7 30 30 960 1 29 0,4 1 1 11 40 2060 8 1 29 0,4 40 т ТО-2 СО Т в том числе: ТО-3 К 240 18 2 раза в год 960 5 32 33 1060 1 1 14 — 5760 44 2240 1 31 — 1 Продолжение таблицы 5 1 Грузоподъемность 10 т Грузоподъемность 16 т Грузоподъемность 25 т Грузоподъемность 40 т 2 3 4 Краны стреловые гусеничные ТО-1 60 60 ТО-2 240 15 СО 2 раза в год Т 960 4 в том числе: ТО-3 — — К 4800 1 ТО-1 60 60 ТО-2 240 15 СО 2 раза в год Т 960 4 в том числе: ТО-3 — — К 4800 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 Бульдозеры 23 5 6 6 26 26 800 0,3 1 1 9 32 1500 7 30 30 920 1 23 0,3 1 1 10 37 2200 8 32 32 1040 1 29 0,3 1 1 13 42 2520 9 34 34 1120 1 34 0,4 1 1 15 45 2840 1 32 На базе пневмоколесного класса 1,4 т (“Беларусь”) ТО-1 ТО-2 СО Т в том числе: ТО-3 К 60 72 240 18 2 раза в год 960 5 3 8 30 240 0,1 0,5 1 4 — 5760 18 460 1 9 — 1 Продолжение таблицы 5 1 На базе гусеничного трактора класса 3 т (Т-74, Т-75, ДТ-75) На базе гусеничного трактора класса 10 т (Т-1000М, Т-130) На базе гусеничного трактора класса 15 т (Т-140, Т-180, Т-180Г) На базе гусеничного трактора класса 25т (ДЭТ-250, ДЭТ-250М) 2 ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К 3 5 6 60 72 240 18 2 раза в год 960 5 4 10 35 380 0,2 0,5 1 6 — — 5760 1 60 72 240 18 2 раза в год 960 5 22 730 5 16 45 440 1 12 0,2 1 1,5 7 — — 5760 1 60 72 240 18 2 раза в год 960 5 800 6 18 55 670 1 14 0,3 1 2 9 — — 5760 1 100 48 500 6 2 раза в год 1000 5 36 1570 8 26 75 1020 1 20 0,4 1 3 13 — 6000 42 3710 1 31 24 4 — 1 Прицепные с ковшом вместимостью 3 - 5 м3 с тракторами класса 3 т (Т-74, Т-75, ДТ-75) ТО-1 ТО-2 СО Т в том числе: ТО-3 К Скреперы 60 72 240 18 2 раза в год 960 5 — 5760 — 1 5 12 40 320 0,3 0,6 1,5 6 24 700 1 12 Продолжение таблицы 5 1 Прицепные с ковшом вместимостью 8 м3 с тракторами класса 10 т (Т-100М) 2 Скрепер самоходный с одноосным тягачом МАЗ-529Е Скрепер самоходный с одноосным тягачом МоАЗ-546 ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т К ТО-1 ТО-2 СО Т К Прицепные ТО-1 Прицепные с ковшом вместимостью 10 м3 с тракторами класса 15 т (Т-180, Т-180Г) 3 5 6 60 72 240 18 2 раза в год 960 5 6 18 47 460 0,3 1 1 7 — — 5760 1 60 72 240 18 2 раза в год 960 5 34 900 7 19 58 710 1 13 0,4 1 2 9 — — 5760 1 50 96 250 18 2 раза в год 1000 5 6000 1 100 48 500 6 2 раза в год 1000 5 6000 1 Грейдеры 60 72 36 1640 6 32 12 360 1200 6 30 10 340 1100 1 18 0,3 1 0,6 6 16 0,3 1 0,4 6 16 5 0,3 25 4 с тракторами класса 3 т (Т-74, Т-75, ДТ-75) Прицепные с тракторами класса 10 т (Т-100М, Т-130) ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К 240 18 2 раза в год 960 5 14 45 350 0,8 2 6 — — 5760 1 60 72 240 18 2 раза в год 960 5 26 740 6 20 50 490 1 14 0,3 1 2 8 — 5760 37 1000 1 15 — 1 Продолжение таблицы 5 1 Автогрейдеры легкого типа Автогрейдеры среднего типа Автогрейдеры тяжелого типа С тракторами 2 ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 3 5 6 60 84 240 21 2 раза в год 960 6 5 12 40 250 0,2 0,7 2 4 — — 6720 1 60 84 240 21 2 раза в год 960 6 24 500 6 18 45 300 1 7 0,3 0,6 2 5 — — 6720 1 60 72 240 18 2 раза в год 960 5 34 560 8 22 48 360 1 7 0,5 0,8 2 6 — 1 38 770 1 12 72 5 0,3 — 5760 Рыхлители 60 26 4 класса 10 т (Т-100М, Т-130) С тракторами класса 15 т (Т-180, Т-180Г) ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К 240 18 2 раза в год 960 5 15 45 430 0,8 1,5 7 — — 5760 1 60 60 240 15 2 раза в год 960 4 31 800 6 17 55 670 1 13 0,3 1 2 8 — 4800 34 1590 1 17 — 1 Продолжение таблицы 5 1 С тракторами класса 25 т (ДЭТ-250, ДЭТ-250М) Навесные на базе тракторов класса 3 т (Т-74, ДТ-75) Навесные на базе тракторов класса 10 т (Т-100М, Т-130) 2 ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 3 5 6 100 40 500 5 2 раза в год 1000 4 8 25 75 1000 0,3 1 3 13 — — 5000 1 Корчеватели 60 60 240 15 2 раза в год 960 4 41 3720 1 31 4 10 35 400 0,2 0,5 1 6 — — 4800 1 60 60 240 15 2 раза в год 960 4 22 700 5 16 45 430 1 13 0,2 0,8 1,5 7 32 1 — 27 4 — Навесные на базе тракторов класса 15 т (Т-180, Т-180Г) Навесные на базе тракторов класса 3 т (Т-74, Т-75, ДТ-75) К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К 4800 1 60 60 240 15 2 раза в год 960 4 800 6 18 56 670 14 0,3 1 2 8 — — 4800 1 Кусторезы 60 60 240 15 2 раза в год 960 4 36 1560 1 18 4 10 34 400 0,2 0,5 1 6 22 690 1 13 — 4800 — 1 Продолжение таблицы 5 1 Навесные на базе тракторов класса 10 т (Т-100М, Т-130) Прицепные, легкие кулачковые, статические с тракторами класса 3 т (Т-74, ДТ-75) Прицепные, средние, кулачковые, статические с тракторами 2 ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: 3 5 6 60 60 240 15 2 раза в год 960 4 5 16 44 425 0,2 0,8 1,5 7 — — 4800 1 Катки 60 72 240 18 2 раза в год 960 5 32 790 1 14 4 10 32 380 0,2 0,5 1 6 — — 5760 1 60 72 240 18 2 раза в год 960 5 21 640 5 15 43 440 1 12 0,2 1 1,5 7 28 4 класса 10 т (Т-100М, Т-130) Прицепные, тяжелые, кулачковые, статические с тракторами класса 15 т (Т-180) Полуприцепные на пневматических шинах, статические с одноосным тягачом МоАЗ-546 ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К — — 5760 1 60 72 240 18 2 раза в год 960 5 30 790 6 17 53 690 1 13 0,3 1 2 8 — — 5760 1 100 40 500 5 2 раза в год 1000 4 33 1580 5 24 8 280 1 17 0,3 1 0,4 5 — 5000 — 920 — 14 — 1 Продолжение таблицы 5 1 С грузовым моментом до 25 тм С грузовым моментом до 60 тм С грузовым моментом до100 тм С грузовым моментом до160 тм 2 ТО-1 ТО-2 СО Т К ТО-1 ТО-2 СО Т К ТО-1 ТО-2 СО Т К ТО-1 ТО-2 СО Т 3 4 Краны башенные 200 40 600 10 2 раза в год 1200 9 12000 1 200 40 600 10 — — 1200 9 12000 1 200 40 600 10 2 раза в год 1200 9 12000 1 200 40 600 10 2 раза в год 1200 9 29 5 6 12 54 10 260 600 12 56 11 270 675 14 57 12 285 780 16 60 14 323 0,6 1,5 0,5 7 17 0,6 1,5 0,6 7 17 0,8 1,5 0,6 7 18 0,8 6 0,7 8 На базе тракторов класса 3 т (Т-74, ДТ-75) На базе тракторов класса 10 т (Т-100М, Т-130) К 12000 1 Погрузчики одноковшовые ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 1020 19 5 15 34 410 0,3 1 1 6 32 710 6 20 44 450 1 13 0,3 1 2 7 36 880 1 15 Продолжение таблицы 5 1 На пневмоколесном ходу, грузоподъемностью до 2т На пневмоколесном ходу, грузоподъемностью до 3т На пневмоколесном ходу, грузоподъемностью до 4т 2 ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 3 5 6 60 72 240 18 2 раза в год 960 5 3 12 32 380 0,2 1 1 6 — — 5760 1 60 72 240 18 2 раза в год 960 5 26 620 4 14 35 420 1 12 0,2 1 1 6 — — 5760 1 60 72 240 18 2 раза в год 960 5 28 680 5 16 38 460 1 12 0,3 1 1 7 30 1 — 30 4 — К Ленточные, передвижные, длиной 5 м Ленточные, передвижные, длиной 10 м Ленточные, передвижные, длиной 15 м ТО Т К ТО Т К ТО Т К Передвижные, вместимостью до 165 л Передвижные, вместимостью до 330 л ТО Т К ТО Т К 5760 Транспортеры 150 1200 4800 150 1200 4800 150 1200 4800 Бетоносмесители 150 1200 4800 150 1200 4800 1 760 13 28 3 1 28 3 1 28 3 1 1 12 56 2 16 72 3 20 88 0,1 1 3 0,2 1 3 0,3 1 4 28 3 1 28 3 1 2 18 65 3 21 90 0,2 1 2 0,2 1 4 Продолжение таблицы 5 1 Стационарные, и передвижные вместимостью 550 л Вместимостью 30-65 л Вместимостью 125-250 л Вместимостью 400 л Производительностью 1-3 м3/ч Производитель- 2 3 ТО 150 Т 1200 К 4800 Растворосмесители ТО 150 Т 1200 К 2400 ТО 150 Т 1200 К 6000 ТО 150 Т 1200 К 6000 Бетононасосы ТО 100 Т 800 К 3200 ТО 100 31 4 5 6 28 3 1 4 30 130 0,3 2 5 14 1 1 35 4 1 35 4 1 1 12 55 2 17 80 3 30 150 0,1 1 2 0,2 1 3 0,2 1 5 28 3 1 28 3 18 30 3 0,2 1 3 0,3 ностью 4-6 м3/ч Производительностью 10 м3/ч Производительностью 20 м3/ч Производительностью 40 м3/ч Передвижные сварочные агрегаты с двигателем ГАЗ Т К 800 3 3200 1 Растворонасосы ТО 150 28 Т 1200 3 К 4800 1 ТО 150 28 Т 1200 3 К 4800 1 ТО 150 28 Т 1200 3 К 4800 1 Электросварочное оборудование ТО-1 50 120 ТО-2 250 24 СО 2 раза в год Т 1250 5 К 7500 1 22 60 1 4 3 60 320 3 70 370 4 80 540 0,3 3 8 0,3 3 9 0,3 3 10 2 6 1 55 190 0,2 0,5 0,1 1 5 Продолжение таблицы 5 1 Передвижные сварочные агрегаты с двигателем ЗИЛ То же с двигателем ЯМЗ мощностью 147,2 - 176,6 кВт (200 - 240 л.с.) То же с двигателем тракторного типа, мощностью до 55 кВт (75 л.с.) 2 ТО-1 ТО-2 СО Т К ТО-1 ТО-2 СО Т К ТО-1 ТО-2 СО Т в том числе: ТО-3 К 3 5 6 50 120 250 24 2 раза в год 1250 5 7500 1 50 120 250 24 2 раза в год 1250 5 7500 1 60 72 240 18 2 раза в год 960 5 3 7 1 75 250 3 8 1 80 275 2 6 1 50 0,3 0,6 0,1 1 6 0,3 0,6 0,1 1 6 0,2 0,5 0,1 1 — 5760 10 180 1 5 32 4 — 1 Мощностью до 10 кВт Мощностью 11-21 кВт Мощностью 22-36 кВт Передвижные электростанции ТО-1 60 48 ТО-2 240 12 СО 2 раза в год Т 960 3 в том числе: ТО-3 — — К 3840 1 ТО-1 60 48 ТО-2 240 12 СО 2 раза в год Т 960 3 в том числе: ТО-3 — — К 3840 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 2 6 2 40 0,2 0,5 0,2 2 12 150 2 7 2 60 1 5 0,2 0,5 0,2 2 14 240 3 8 3 80 1 6 0,3 0,5 0,3 3 18 300 1 7 Продолжение таблицы 5 1 Мощностью 37-60 кВт Передвижные с электроприводом, производительность 0,25-0,5 м3/мин Передвижные 2 3 4 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 Компрессоры ТО-1 100 15 ТО-2 200 10 СО 2 раза в год Т 600 4 К 3000 1 ТО-1 100 18 33 5 6 4 9 4 100 0,3 0,6 0,3 4 21 360 1 8 1 2 1 20 100 2 0,1 0,2 0,1 1 5 0,2 с электроприводом, производительность 1-2 м3/мин Передвижные с приводом от двигателя внутреннего сгорания, производительность 5-6 м3/мин Передвижные с приводом от двигателя внутреннего сгорания, производительность 7-9 м3/мин Бурильно-крановые машины на базе трактора класса 3 т ТО-2 200 12 СО 2 раза в год Т 600 5 К 3600 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 Буровые машины и станки ТО-1 60 60 ТО-2 240 15 СО 2 раза в год Т 960 4 3 1 40 160 2 8 2 140 0,3 0,1 2 6 0,2 0,6 0,2 3 12 400 3 10 3 140 1 9 0,3 0,7 0,7 3 15 550 1 11 6 15 30 380 0,3 1 1 6 Продолжение таблицы 5 1 Бурильно-крановые машины на базе трактора класса 10 т Бурильно-крановые машины на базе автомобилей ГАЗ 2 в том числе: ТО-3 К ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 СО 3 5 6 — — 4800 1 60 60 240 15 2 раза в год 960 4 30 660 7 20 45 480 1 14 0,4 1 2 7 — — 4800 1 50 80 250 15 2 раза в год 40 840 5 20 10 1 16 0,2 1 0,5 34 4 Бурильно-крановые машины на базе автомобилей ЗИЛ Бурильно-крановые машины на базе автомобилей КрАЗ Т-40 и Т-40А “Беларусь” и ЮМЗ всех модификаций Т 1000 4 К 5000 1 ТО-1 50 80 ТО-2 250 15 СО 2 раза в год Т 1000 4 К 5000 1 ТО-1 50 80 ТО-2 250 15 СО 2 раза в год Т 1000 4 К 5000 1 Тракторы пневмоколесные ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 230 700 6 24 12 280 780 8 32 16 350 900 5 16 0,2 1 0,5 6 17 0,3 1 0,5 8 22 2 6 20 180 0,1 0,5 0,5 3 15 360 2 7 25 200 1 7 0,1 0,5 0,7 4 17 660 1 11 Продолжение таблицы 5 1 Т-150 и Т150К К-700, К-701 и К-702 2 ТО-1 ТО-2 СО Т в том числе: ТО-3 К ТО-1 ТО-2 3 5 6 60 72 240 18 2 раза в год 960 5 2 5 20 280 0,1 0,5 0,8 6 — 5760 60 240 25 660 5 10 1 11 0,2 0,5 35 4 — 1 72 18 Т-74 и ДТ-75 Т-100М, Т-130 и их модификации Т-4, Т-4М СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 Тракторы гусеничные ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 ТО-1 60 72 ТО-2 240 18 СО 2 раза в год Т 960 5 в том числе: ТО-3 — — К 5760 1 30 360 1 6 30 800 1 14 3 9 30 360 0,2 0,5 1 6 20 600 4 14 40 410 1 12 0,2 0,8 1,5 7 30 740 4 14 45 430 1 13 0,2 0,8 1,5 7 32 790 1 14 Окончание таблицы 5 1 Т-140, Т-180 и Т-180Г 2 ТО-1 ТО-2 СО Т в том числе: ТО-3 К 3 5 6 60 72 240 18 2 раза в год 960 5 5 16 50 640 0,2 1 2 8 — 5760 34 1500 1 17 36 4 — 1 ДЭТ-250 и ДЭТ-250М ТО-1 ТО-2 СО Т в том числе: ТО-3 К 100 48 500 6 2 раза в год 1000 5 7 24 70 980 0,3 1,0 3,0 12,0 — 6000 40 3600 2 30 — 1 Таблица 6 Распределение плановой годовой наработки по месяцам, % Наименование машин Одноковшовые экскаваторы первой, второй и третьей размерной группы Одноковшовые экскаваторы четвертой и более размерной группы Многоковшовые экскаваторы Скреперы, грейдеры Тракторы и машины на их базе Путевые машины Прочие машины Месяцы года 5 6 7 8 1 2 3 4 9 10 11 12 2 3 3 7 10 15 15 15 13 10 5 2 3 5 7 10 10 10 13 12 10 8 7 5 2 0 3 0 5 5 10 12 15 15 15 13 6 10 10 15 15 15 12 10 3 8 1 0 2 0 5 5 0 7 8 0 8 10 10 10 15 10 10 10 10 15 15 15 15 15 8 8 8 9 10 15 10 8 7 7 7 3 0 5 Таблица 7 Технические характеристики прицепов и полуприцепов-тяжеловозов Показатели ЧМЗАП 5523 А Грузоподъемность, т 21,0 Основной тяго- КрАЗвый автомобиль 255Б Полная масса, кг 29550 Габаритные размеры, мм: - длина 12830* ЧМЗАП 552 ЧАП ЧМЗАП 9399 ЧМЗАП 5208 ЧМЗАП 5247 Г ЧМЗАП 5212 А 23,8 КрАЗ255Б 30000 25,0 КрАЗ-258 33800 40,0 МАЗ537Г 50900 50,0 МАЗ537Г 68000 60,0 МАЗ537Г 73900 11350* 12000 7480* 15335 11400* 37 - ширина 3000 2638 3150 3200 3395 3300 - высота 1898 1597 1820 1600 2780 1700 Размеры платформы, мм: - длина 6765 — 8500 4880 5690 5500 - ширина 3000 — 3150 3200 3230 3300 Погрузочная высота, мм 1200 1095 1250 1140 1160 1120 Примечание. Знак * обозначает, что габаритный размер дан для прицепа. Таблица 8 Грузовые автомобили с грузовой платформой Показатели Полезная нагрузка, кг Внутренние размеры платформы, мм: - длина - ширина - высота Погрузочная высота, мм Наибольшая скорость, км/ч Полная масса буксируемого прицепа, кг Полная масса, кг КАМАЗ 4310 Урал 4320 Урал 375Н КАМАЗ 5320 МАЗ 5335 КрАЗ 260 КрАЗ 257Б1 5000 5000 7000 8000 8000 9000 12000 4800 2320 500 3900 2378 885 4500 2326 716 5200 2320 500 4965 2360 685 5000 2520 355 5770 2480 824 1350 1420 1530 1350 1450 1560 1495 85 85 75 80 85 80 68 7000 7000 7000 11500 1200 10000 16600 13925 13795 14875 15305 14950 22000 22700 Таблица 9 Седельные тягачи Показатели Полная масса буксируемого полуприце-па, кг Допустимая нагрузка на седельно-сцепное КРАЗ 25581 КАМАЗ 5410 18000 19100 23000 25700 26800 32700 68000 1200 8100 12000 38 КРАЗ 260В МАЗ 504В 7700 МАЗ 5432 8800 МАЗ 6422 МАЗ 537Г 14700 27000 устройство, кг Наибольшая скорость автопоезда, км/ч Масса снаряженного тягача, кг Полная масса, кг 68 80 10430 28345 6800 26125 68 85 80 80 60 10500 6650 6800 9050 22300 34400 32500 34000 48000 90600 39 СПИСОК ЛИТЕРАТУРЫ 1. Рекомендации по организации технического обслуживания и ремонта строительных машин. - М.: Строиздат, 1978. - 92с. 2. Каракулев А.В. и др. Эксплуатация путевых, строительных и погрузочноразгрузочных машин. - М.: Транспорт, 1991. - 304с. 3. Журба В.А. и др. Машины для транспортного строительства.: Справочник / Под ред. Б.Л. Вучетича. - М.: Транспорт, 1984. - 429с. 40 СОДЕРЖАНИЕ 1. ЦЕЛЬ И СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ ............................... 2. ПОРЯДОК ОФОРМЛЕНИЯ КУРСОВОЙ РАБОТЫ ......................... 2.1. Введение ............................................................................................ 2.2. Расчет годового режима работы комплекта машин ....................... 2.3. Разработка годового плана технического обслуживания и ре-монта машин .................................................................................... 2.4. Построение графиков годовой наработки машин с распределени-ем обслуживания по месяцам ............................................................ 2.5. Обоснование места выполнения технического обслуживания ...... 2.6. Определение количества передвижных мастерских для выполнения технических обслуживаний и ремонтов ..................... 2.7. Расчет численности производственного персонала, количества постов ремонта на эксплуатационной базе ..................................... 2.8. Выбор технических средств для перебазирования комплектов машин ................................................................................................ 2.9. Расчет годового плана технического обслуживания и ремонта с использованием ПЭВМ .................................................................... ПРИЛОЖЕНИЕ ......................................................................................... СПИСОК ЛИТЕРАТУРЫ ......................................................................... 41 3 3 3 3 5 9 9 11 12 13 13 15 39 42