КАВИТАЦИОННАЯ СТОЙКОСТЬ КОНСТРУКЦИОННЫХ

реклама

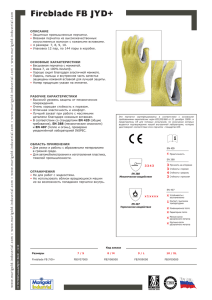

СЕКЦИЯ № 2. МАТЕРИАЛОВЕДЕНИЕ В МАШИНОСТРОЕНИИ 79 КАВИТАЦИОННАЯ СТОЙКОСТЬ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ Губин Д.С., инженер-магистр. Шляпич А.А., инженер Омский государственный технический университет 644077 г.Омск ул. Андрианова д. 36 кв. 96, (3812) 62-69-50 E-mail gubin.89@list.ru, Shlyapich_Andrei@mail.ru Целью данной работы является изучение влияния воздействия кавитации на стали в отожженном и закаленном состоянии в движущемся потоке жидкости. Испытания проводили на сталях 40Х, 40ХС которые закаливали, а затем отпускали на различные температуры. Одной из важнейших проблем современной науки о металлах является повышение долговечности деталей машин и механизмов. Решение этой проблемы усложняется с каждым годом вследствие того, что для новых машин предусматриваются форсированные режимы работы, повышенные мощности, скорости и рабочие температуры. Одновременно усложняются условия нагружения, увеличиваются импульсные, вибрационные и ударные нагрузки [3]. Разрушение деталей и отдельных узлов во многих случаях начинается с поверхностных слоев. В условиях контактного нагружения особое значение приобретает физическое состояние поверхности, микрогеометрия, прочность, характер упрочнения при контактной нагрузке. По существу создается особая область материаловедения, предметом исследования которой являются поверхностные слои. В движущемся потоке жидкости при определенных гидродинамических условиях происходит нарушение сплошности потока и образуются полости, каверны, пузыри. Затем они сокращаются и исчезают. Это явление, протекающее в жидкостном потоке, вызывает кавитационную эрозию и носит название кавитации [2,4]. Кавитационная эрозия уносит металла не меньше, чем коррозия; отсюда очевидна важность проблемы повышения кавитационной стойкости, что позволит уменьшить большие потери металла и увеличить долговечность деталей в гидромашиностроении [1]. Существенную роль в возникновении и развитии кавитации играет состояние поверхности твердого тела, контактирующей с жидкостью. От конфигурации и степени шероховатости поверхности твердого тела зависит завихренность потока, прилипание пузырей к поверхности, смывание и замыкание их. Предпочтительно получение более гладких поверхностей твердого тела, контактирующих с потоком (шлифованных и полированных). При контакте твердой поверхности с потоком жидкости устанавливается непрерывный процесс образования, роста и сокращения полостей – пузырьков, который обусловлен гидродинамическими условиями – повышением и понижением давления в отдельных частях потока жидкости. Падение давления в какой-то части потока жидкости, контактирующего с твердым телом, при достижении критической скорости вызывает гидравлическую кавитацию, при прохождении в жидкости волн давления – ультразвуковую кавитацию. В зависимости от интенсивности кавитации, времени воздействия, размера детали разрушение металлической поверхности может составлять доли квадратных миллиметров, а иногда достигать и нескольких квадратных метров. Глубина поражений также различная – вплоть до сквозной. Макрокартина разрушения можеть быть представленна в следующем виде. Вначале металлическая поверхность становится шероховатой, появляется рельефность, которую иногда можно наблюдать даже невооруженным глазом. Рельеф поверхности по мере VII Международная научно-техническая конференция «СОВРЕМЕННЫЕ ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ» 80 продолжающегося кавитационного воздействия значительно меняется. Затем происходит распространение разрушения вглубь и при достаточном времени воздействия может быть сквозным. Как показывают результаты проведенных экспериментов, твердость не является основным критерием кавитационной стойкости сталей (рис. 1). Рис. 1. Влияние температуры высокого отпуска на кавитационную стойкость сталей 40Х и 40ХС При обычном изменении механических свойств с повышением температуры отпуска, кавитационная стойкость различно меняется. Сталь 40Х при температуре отпуска 500С имеет предел прочности и текучести примерно в два раза выше, чем у стали 40, а кавитационная стойкость их при данной температуре отпуска примерно одинаковая. При температуре отпуска 600С предел прочности и текучести стали 40Х, 40ХС примерно одинаковый, а кавитационная стойкость стали 40Х примерно в 1,5 раза ниже, чем у стали 40ХС. При одинаковом отношении пределов прочности и текучести кавитационная стойкость может быть различной. Поэтому взаимосвязь между механическими свойствами и кавитационной стойкостью очень сложна и не может быть описана каким либо простым империческим уравнением. Один из основных законов металловедения заключается в том, что структура определяет свойства сплава. Очевидно, здесь играют роль не усредненные механические свойства всего объема, а свойства отдельных структурных составляющих, их сопротивление разрушению при данном специфическом микроударном нагружении, локализованном как в пределах отдельных структурных составляющих, так и в пределах отдельных зерен. Поэтому в случае ферритно-карбидной смеси сопротивление разрушению определяется не механическими свойствами стали вообще, а механическими свойствами феррита, сопротивление которого разрушению при микроударном нагружении очень мало. Роль карбидной фазы заключается в том, чтобы, располагаясь в ферритной матрице, рассредоточить ударную нагрузку, рассеять энергию удара на небольшую площадь, т.е. по существу ослабить удар. Эти соображения позволяют понять, почему повышение твердости при увеличении степени дисперсности карбидной фазы в ферритно-карбидной смеси способствует снижению кавитационной эрозии. В гомогенных растворах большую роль будут играть границы зерен, вернее протяженность приграничных объемов и склонность сплава к деформационному старению. СЕКЦИЯ № 2. МАТЕРИАЛОВЕДЕНИЕ В МАШИНОСТРОЕНИИ 81 ЛИТЕРАТУРА 1. 2. 3. 4. Карелин В. Я. Кавитационные явления в центробежных и осевых насосах [Текст] / В. Я. Карелин. - 2-е изд., перераб. и доп. - М. : Машиностроение, 1995. – 334 с. Богачев И. Н. Кавитационное разрушение и кавитационностойкие сплавы [Текст] / И. Н. Богачев. - М. : Металлургия, 1972. – 188 с. Гидравлика и гидропневмопривод [Текст] : учеб. пособие для направлений 653200 "Транспортные машины и транспортно-технологические комплексы", 651400 "Машиностроительные технологии и оборудование", 657800 "Конструкторскотехнологическое обеспечение машиностроительных производств" / А. А. Шейпак ; Моск. гос. индустр. ун-т. - 4-е изд., стер. - М. : Изд-во МГИУ, 2005 - . - ISBN 5-27600633-4. Медведев, Ю. А. Возникновение нелинейного явления "кавитация" / Вестник машиностроения. - Журнал, 2012г. № 11. - с.10-12. КОНСТРУИРОВАНИЕ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ СИСТЕМЫ CrVFeC С ИСПОЛЬЗОВАНИЕМ НЕПРЕРЫВНОГО И ИМПУЛЬСНОГО ЭЛЕКТРОННОГО ЛУЧА Дампилон Б.В1,2., к.т.н., доц., Дураков В.Г2., к.т.н., с.н.с., Зиганшин А.И2., аспирант 1 Томский политехнический университет, 634050, г. Томск, пр. Ленина,30 2 Институт физики прочности и материаловедения СО РАН, 634021, Томск, пр. Академический 2/4, тел. (3822)286-913 E-mail: dampilon@ispms.tsc.ru Введение Покрытия из эвтектического хромованадиевого чугуна, получаемые электроннолучевой наплавкой, являются перспективными для защиты рабочей поверхности деталей, работающих в условиях интенсивного абразивного износа [1]. Для формирования покрытий в электронно-лучевой технологии, описанной в работе [2], используется непрерывный остросфокусированный электронный луч. При электронно-лучевой наплавке высоколегированных наплавочных материалов, таких как эвтектический хромованадиевый чугун, формируются покрытия, характеризующиеся неравновесным структурным состоянием. Малое время существования ванны расплава в процессе наплавки, значительный перегрев расплава в зоне воздействия непрерывного электронного луча, значительное количество легирующих элементов в наплавочном материале способствуют формированию пересыщенного метастабильного аустенита в матрице покрытия [3]. Карбидная подсистема в таких покрытиях представлена преимущественно комплексными карбидами Cr(V,Fe)7C3, а также карбидами ванадия V(Cr,Fe)C и V(Cr,Fe)2C. В зависимости от толщины подложки и ее температуры [4] в процессе наплавки покрытия из эвтектического хромованадиевого чугуна также возможно образование матрицы покрытия как с аустенитной структурой, так и с аустенитно-мартенситной структурой. Последующая термическая обработка образцов с покрытиями в диапазоне температур 900 – 1100С с выдержкой 30 минут приводит к значительному выделению из пересыщенного аустенита мелкодисперсных вторичных