kdv групп» - лидер на рынке снеков в россии достигает новых

реклама

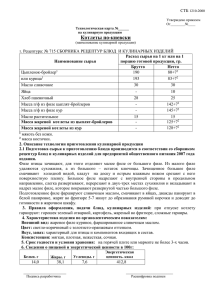

NEWS NACHRICHTEN • NOUVELLES BеCHA 2015 NACHRICHTEN • NOUVELLES • notizie • новости 39 «KDV ГРУПП» - ЛИДЕР НА РЫНКЕ СНЕКОВ В РОССИИ ДОСТИГАЕТ НОВЫХ ЦЕЛЕЙ ВМЕСТЕ С ISHIDA Специализированное оборудование для упаковки снеков от Ishida обеспечивает надежность работы на предприятии «KDV Групп» - крупнейшего в России производителя снеков и кондитерских изделий. «KDV Групп» является ведущим российским производителем снеков и кондитерских изделий. История компании началась 20 лет назад – с покупки кондитерского комбината, расположенного в поселке Яшкино Кемеровской области. В результате серьезных инвестиций – полной технической модернизации предприятия, компания «KDV» под торговой маркой «Яшкино» начала выпуск вафель, печенья и пряников. производят более 350 наименований снеков и кондитерских изделий. За несколько лет продукция «KDV» стала любимой и узнаваемой во многих регионах России, а «яшкинские вафли» - нарицательным словосочетанием. «Кириешки», • «Компашки», «Три корочки» (сухарики); «KDV Групп» владеет 15 торговыми брендами. Среди них широко известные семечки» (под этой маркой • «Бабкины компания производит подсолнечные и тыквенные семечки); • «Яшкино» (вафли, печенье, пряники, конфеты, шоколад); (морепродукты, орешки • «BEERka» и сырокопченое мясо). На сегодняшний день в активе холдинга «KDV Групп» 11 предприятий, которые Картофельные чипсы Хрупкие вафли Рыбное филе Вареный картофель Маринованные грибы Куриные наггетсы www.ishidaeurope.ru Стабильно высокий спрос на продукцию подтолкнул компанию к строительству новых производственных мощностей. Так в 2008 году в «KDV Групп» решили увеличить существующее производство чипсов (бренд «Хрустящий картофель»). Планировалось, что новая дополнительная линия – 1 тонна продукции в час, будет смонтирована во Владимире. Уже в результате переговоров в «KDV Групп» решили, что новая линия должна удовлетворять потребности в большем объеме - 2 тонны продукции в час. На площадке Владимира такую линию разместить оказалось невозможным из-за отсутствия резерва производственного и земельного пространства. В «KDV Групп» стали искать альтернативный вариант для монтажа оборудования. Свой выбор руководство Холдинга остановило на производственной площадке поселка Яшкино (Кемеровская область), где работает одна из кондитерских фабрик компании. Преимущество территории – резерв земельного участка. Именно здесь появилась возможность с нуля построить цех по производству чипсов. А неподалеку от производства самостоятельно выращивать картофель, тем самым закрыв потребность в сырье. Кстати, картофель не единственное собственное сырье, которое используется для производства снека. Золотистый оттенок и незабываемый хруст «Хрустящий картофель» приобретают в результате обжарки лепестков картофеля в подсолнечном масле. Его производитель «КDV - Агро» - предприятие, расположенное в Алтайском крае, является частью Холдинга. В итоге, в одном лице являясь производителем/поставщиком сырья и производителем чипсов «Хрустящий картофель», «KDV Групп» имеет уникальную возможность - контролировать полный производственный цикл. Не менее важную роль в обеспечении качества продукции играет оборудование. В этом вопросе «KDV Групп» опирается на ведущих производителей: к примеру, компанию Heat & Control и Ishida. мультиголовочные весовые дозаторы 2 рентген-контроль дозаторы для свежих продуктов упаковщики для сне Сотрудничество «KDV» и Ishida началось в начале 2000-х годов, когда холдинг «KDV Групп» приобрел фабрику по производству снеков во Владимире, где уже работало оборудование Ishida (линии по упаковке сухариков и картофельных чипсов). Точность и надежность работы этих машин убедило представителей «KDV» и в дальнейшем делать ставку на оборудование этого производителя. Частью совершенно новой линии, разработанной для совместной работы с перерабатывающим оборудованием Heat & Control, стали полностью интегрированные упаковочные системы Ishida. Система – это мультиголовочные весовые дозаторы и вертикальные упаковщики, способные обеспечить максимальную производительность до 95 упаковок в минуту. Упаковочная линия Ishida включает в себя 16-головочный весовой дозатор Ishida, объединенный со сдвоенным вертикальным упаковщиком эконом-класса Atlas ECO, который способен обеспечивать высокую скорость даже при работе с таким сложным продуктом, как картофельные чипсы. продукта, расходы упаковочной пленки и время простоя оборудования, вызванного необходимостью замены пленки. Инновационный запаечный блок герметично сваривает вертикальный и горизонтальные швы пакета, не образуя морщин в швах даже при высокоскоростной эксплуатации. Кроме того, Atlas эффективно контролирует расход продукта, удаляет попавшие крошки из области шва и предотвращает выдувание из пакета продукта. Общая эффективность упаковочной линии Ishida - около 98%. Такие параметры, как давление, температура и время запайки удобно задаются с пульта дистанционного управления на русском языке, позволяя идеально синхронизировать скорость работы с характеристиками используемой пленки и обеспечивая оптимальное качество запаечных швов. Простая в эксплуатации и техобслуживании конструкция легко и быстро настраивается, проста в управлении, а уникальная функция автоматической склейки пленки сокращает время переналадки на новый продукт до 10%. 16 головочный дозатор работает по принципу «два в одном»: единица оборудования – это два независимых друг от друга дозатора. Скорость работы, обеспечиваемая каждой стороной дозатора - до 95 упаковок в минуту. На данный момент установленные на фабрике «KDV Яшкино» четыре вертикальных упаковщика Ishida успешно упаковывают различные виды чипсов: бренды «Хрустящий Картофель», «PRO-чипсы», и «FAN» в пакеты весом от 22 до 160 грамм. Вертикальный упаковщик в пакеты Ishida Atlas оснащен одинарным ножом для поточной запайки пакетов и технологией контроля оборудования, которая минимизирует потери Четыре линии параллельно упаковывают 20 тонн продукта за смену, при этом потери не превышают 2% от заданного веса. Например, для пакетика весом 65г отклонения составляют от 0,5 до 0,7г., что ведет к существенной экономии сырья. Благодаря удобству управления вертикальными упаковщиками в пакеты и простотой их чистки время переналадки на новый вид продукта не превышает 15 минут. Еще одним преимуществом сдвоенной конструкции является то, что одна сторона весового дозатора продолжает работать, в то время как на другой заменятся упаковочная пленка. Таким образом, производство продолжается непрерывно. «Вне всякого сомнения, главными преимуществами вертикальных упаковщиков Ishida являются их надежность и высочайшая производительность, - поясняет Владимир Гранкин, главный инженер «KDV Групп. – Немаловажный фактор, что вертикальные упаковщики просты и в техническом обслуживании и в эксплуатации – до мелочей продумана полная автоматизация процессов взвешивания и упаковки. Ishida производит оборудование, которое отвечает техническим требованиям, предъявляемым нашей компанией к упаковке. Надеемся, впереди у нас новые совместные проекты», - подводит итог господин Гранкин. Сейчас руководство «KDV Групп» ведет переговоры с Ishida о целом ряде проектов для упаковки снеков и кондитерских изделий. Coppelia_product into hoppers (PR shot) роботизированные системы укладки в короба еков трейсилеры контрольные весы Продукт плавно перемещается из загрузчика в накопительный бункер комплексные линии 3 ХРУПКИЕ ВАФЛИ. АВТОМАТИЗИРОВАННАЯ УПАКОВКА? ЭТО ВОЗМОЖНО! Компания Evropa была создана в 1882 году на территории современной Македонии (город Скопье) и является одним из самых узнаваемых кондитерских брендов на Балканах. На фабрике работает более 500 сотрудников, занятых на линиях по производству печенья, вафель, и карамели. Представители компании Evropa искали автоматизированное оборудование для упаковки вафель и печенья под брендами Jadran и Berta. Среди главных задач было снижение высокой стоимости производства из-за применения ручного труда, увеличение скорости производства, а также сокращение потерь продукта на перевес, свойственных предприятиям, где применяется ручной труд. Не менее важным было решение вопроса качества продукции и устранение сколов и разломов хрупких кусочков вафель при их упаковке. Ранее процесс ручного взвешивания и запайки пакетов на фабрике был чрезвычайно трудоемким, требуя одновременных усилий 30 сотрудников для упаковки приблизительно 27 пакетов в минуту. После установки мультиголовочного весового дозатора Ishida серии Gentle Slope и вертикального упаковщика в пакеты компании Ilapak, Evropa достигла скорости 30 пакетов в минуту, при занятости всего 5 операторов. Но самое главное, удалось добиться качества продукции за счет отсутствия сколов и трещин. Мультиголовочный дозатор Ishida Gentle Slope имеет целый ряд важных технических особенностей, благодаря чему успешно решается сложная задача по упаковке хрупких кондитерских изделий. 1) Пологие углы бункеров обеспечивают плавное скольжение, а не падение продукта из весового дозатора в вертикальный упаковщик. Продукт выходит из весовых бункеров и достигает кольцевого затвора, изготовленного из специального ударопоглощающего материала Bancolan. Не менее важно и снижение потерь продукта на перевес с 5% до 0,7%. Результатом этого стал возврат вложенных средств в течение всего полутора лет. Возросшее качество упаковки позволило Evropa экспортировать свою продукцию в страны ЕС, полностью соответствуя высоким стандартам компанийритейлеров. 2) Кольцевой затвор задерживает на несколько секунд продукт перед его сбросом в упаковщик, что снижает скорость падение и как следствие, позволяет значительно сократить количество сколов и разломов продукта. Далее вафли перемещаются в вертикальный упаковщик в пакеты. мультиголовочные весовые дозаторы 4 Кроме того, представитель Ishida на Балканах, компания CD System, разработала еще одно техническое новшество для бережной обработки продукта, установив вертикальный упаковщик в пакеты под дозатором под определенным углом. Благодаря этому продукт также не падает, а скорее соскальзывает в упаковщик. рентген-контроль дозаторы для свежих продуктов упаковщики для сне ФАСОВКА РЫБНОГО ФИЛЕ С ФИКСИРОВАННЫМ ВЕСОМ - ISHIDA НАХОДИТ ОПТИМАЛЬНОЕ РЕШЕНИЕ Ishida Europe разработала уникальное решение для компании Deutsche See Fischmanufaktur, позволившее ведущему немецкому поставщику морепродуктов эффективно фасовать крупные куски рыбного филе в упаковку с фиксированным весом. До появления оборудования Ishida, на фабрике использовалась ручная фасовка, когда рабочему приходилось быстро определять на глаз, какой из кусков филе пойдет в упаковку. Данный процесс был медленным и, кроме того, часто приводил к значительному отклонению от целевого веса, потере продукта, а значит и прибыли. В итоге, в течение двух лет эксплуатации оборудование полностью себя окупило. При скорости работы 30 упаковок в минуту, новая система способна обеспечить переработку до 10 тонн рыбного филе при двухсменном рабочем дне. Линейка деликатесных продуктов Deutsche See включает в себя куски лосося, трески и морского окуня весом от 155 до 175 грамм. При взвешивании продукции с таким большим разбросом в весе кусков филе, применение традиционного мультиголовочного весового дозатора практически невозможно. Это связано с тем, что при попадании одновременно двух кусочков филе в один весовой бункер, его содержимое не может быть использовано для проведения точного взвешивания и достижения целевого веса. Дополнительную трудность представляет собой перемещение липких кусков охлажденной рыбы по металлическим поверхностям дозатора, что может привести к их прилипанию к поверхности. Предложенное Ishida решение представляет собой полностью интегрированную упаковочную линию на основе специального 14-головочного весового дозатора со шнековой подачей продукта и бункерами со скребковым открыванием, которые используют вращающиеся металлические шнеки для плавного перемещения липких и легко повреждаемый кусков филе в весовые бункеры. Задача по распределению только одного куска филе была решена путем комбинации трех различных методов. 1) Кусочки филе транспортируются в верхнюю часть весового дозатора с помощью разделенного на секции конвейера, при этом оператор помещает один кусочек филе в одно отделение конвейера, откуда филе направляется во вращающуюся воронку над дозатором, по одному распределяя единицы продукта в бункеры. 2) Далее, находящаяся в каждом накопительном бункере весовая ячейка (датчик веса) определяет, что кусок филе поступил в бункер и временно отключает вращающийся шнек (спираль) до тех пор, пока содержимое бункера не попадает далее в весовой бункер. Конструкция скребковых бункеров со специальной решеткой обеспечивают наименьшее соприкосновение куска филе с поверхностью бункера, что позволяет предотвратить их прилипание и сохраняет нужную скорость движения продукта 3) Наличие 14 бункеров сброса означает, что при каждом цикле взвешивания, встроенный компьютер осуществляет наиболее оптимальный выбор из различных кусочков филе, количество которых может доходить до 28. Это гарантирует тот факт, что полученная комбинация максимально точно соответствует целевому весу. Взвешенные порции рыбного филе собираются в специальном бункере сброса, благодаря чему порции попадают в нужную секцию отводящего конвейера. Затем продукцияи направляется к операторам, вручную укладывающим 2 куска филе в лотки, которые далее запаиваются в термоформере, этикетируются и подвергаются глубокой заморозке. роботизированные системы укладки в короба еков трейсилеры контрольные весы комплексные линии 5 УПАКОВКА КАРТОФЕЛЯ: МУЛЬТИГОЛОВОЧНЫЙ ВЕСОВОЙ ДОЗАТОР – ЭТО ЛУЧШЕЕ РЕШЕНИЕ Мультиголовочные дозаторы Ishida обеспечивают непревзойдённую надежность и долговечность оборудования для упаковки вареного картофеля на предприятии немецкой компании Friweika. Мультиголовочный весовой дозатор с уровнем защиты IP69K стабильно работает в помещении с очень высокой влажность и гарантирует отсутствие коррозии и проникновение воды внутрь корпуса дозатора. Компания Friweika предъявляет очень высокие требования к надежности и влагоустойчивости оборудования, установленного на предприятии. Картофель, в котором содержится около 80% воды, относится к числу сложных, «влажных» продуктов питания. На фабрике Friweika клубни подаются в мультиголовочные весовые дозаторы очищенными и предварительно приготовленными. Кроме того, дозатор требует регулярной мойки водой, чтобы избежать образования крахмальных отложений, так же содержащих коррозионно-активные фруктовые кислоты. Класс защиты IP69K, которому соответствует модель RV, доказывает, что данное оборудование наиболее стойко к коррозии и попаданию воды внутрь корпуса. На данный момент модель RV является единственной на рыке с таким классом защиты. Важность бесперебойности и непрерывности производственного процесса объясняется тем, что при вынужденной остановке чувствительные клубни картофеля немедленно меняют цвет и темнеют, что, в свою очередь, может привести к потере до двух тонн продукта. Продукт с незначительной высоты падает в весовой бункер с двойным открыванием, затем подается в воронку сброса, откуда каждая порция подаётся в специальную систему распределения, способную наполнять как розничную упаковку весом 500г, так и мелкооптовую и оптовую упаковки. Для работы с 500-граммовыми упаковками используется передвижной разгрузочный раструб, последовательно перемещающий взвешенные порции картофеля в блок, состоящий из шести отдельных разгрузочных воронок. Затем, в течение одного цикла, 6 воронок одновременно погружаются в термосформированные лотки, расположенные тремя рядами по два, наполняя их одновременно картофелем. Для наполнения 2-х или 5-килограммовых мелкооптовых упаковок данная распределительная система откатывается в сторону и замещается комплектом из четырех загрузочных воронок, способных наполнять четыре или два лотка за один цикл. мультиголовочные весовые дозаторы 6 По словам начальника производственного отдела Михаэля Геришера (Michael Gerischer) точность работы оборудования на фабрике Friweika постоянно остается на высочайшем уровне. «Вообще-то вареный картофель не является дорогим продуктом, однако, принимая во внимания наши производственные объемы, приходится постоянно стремится к дальнейшей минимизации потерь», - поясняет он. «В частности, при упаковке лотков весом 500г потеря продукта на перевес не превышает 1,5%. Наш новый мультиголовочный весовой дозатор Ishida CCW-RV, безусловно, окупиться в ближайшее время», - подтверждает Михаэль Геришер. рентген-контроль дозаторы для свежих продуктов упаковщики для сне Весовой дозатор успешно справляется с упаковкой маринованных грибов Бизнес семьи Борде (Borde) по переработке и упаковке грибов берет начало в 1920 году, а на промышленный уровень компания вышла в 1963. С появлением мультиголовочного весового дозатора, процесс упаковки продукции стал полностью автоматизированным. Задачи в упаковке, поставленные наиболее сложной разновидностью продукции, такой, как маринованные грибы, были успешно решены в 2014. Положительный опыт Когда в 2009 году в компании Borde началось внедрение новых современных технологий, а именно – применения мультиголовочных весовых дозаторов, их преимущество прежде всего отразилось на переработке сушеных и замороженных грибов. Довольно хорошая сыпучесть этих продуктов позволила Алену Борде (Alain Borde), действующему президенту и техническому директору компании, внедрить в 2009 году 14-головочный весовой дозатор Ishida. Не все дозаторы одинаково эффективны Однако бланшированные, липкие грибы, предназначенные для консервирования в жестяной или стеклянной таре, являются значительно более сложными в упаковке, чем те же сушеные или замороженные грибы. Эти качества продукта незамедлительно сказались на процессе упаковки. Ален Борде назвал эту проблему «эффектом присоски» (“l’effet ventouse”): прилипание грибов к подающим устройствам, к конвейерам и бункерам. Особенно ярко этот негативный эффект проявился при обработке небольших по весу и размерам кусочков грибов, когда силы гравитационного притяжения было недостаточно для преодоления сил сцепления с поверхностью. Вскоре стало очевидно, что приобретенный у другого поставищка весовой дозатор не сможет решить возникшую проблему. Победитель Победителем при выборе оборудования стал специализированный весового дозатора от Ishida со шнековой подачей продукта. Дисперсионный стол дозатора представляет собой вращающийся блок конической формы, который легко стряхивает грибы, падающие на него из подающего конвейера, что предотвращает их прилипание. роботизированные системы укладки в короба еков Далее липкие грибы перемещаются в весовые бункеры при помощи больших металлических спиралей (шнеков), которые бережно, но эффективно перемещают липкий продукт. Когда грибы достигают конца желобов, они, разделяемые рельефными металлическими насадками, падают в пластиковые бункеры с антиприлипающим покрытием, а затем оказываются в весовых бункерах со схожей конструкцией. Дверцы всех бункеров открываются со скребковым эффектом, что препятствует налипанию продукта. «Мы смогли увеличить производительность на 20% и теперь всегда держим под контролем соответствие заданному весу, что является ключевым фактором, учитывая высокую стоимость сырья». трейсилеры контрольные весы комплексные линии 7 УПАКОВКА КУРИНЫХ НАГГЕТСОВ: КАК УВЕЛИЧИТЬ ПРОИЗВОДИТЕЛЬНОСТЬ НА 25% Ведущий итальянский производитель продуктов питания, компании Martini Alimentare, установила на своем предприятии 20-головочный весовой дозатор Ishida, что позволило почти сразу сократить потери продукта на перевес до 2%, увеличив при этом общую производительность на 25%. Мультиголовочный дозатор Ishida серии CCW-R-220 способен успешно работать с охлажденными и замороженными панированными продуктами питания, такими, как, например, куриные наггетсы, распределяя их в лотки с фиксированным весом от 200г до 3кг. Конструктивно один весовой дозатор поделен на две 10-головочные секции, каждая из которых способна обрабатывать до 60 упаковок в минуту, что в сумме дает приблизительно 120 упаковок в минуту. Более того, универсальность данного двухсекционного весового дозатора позволяет компании Martini одновременно обрабатывать один продукт, но с разным целевым весом. Чтобы обеспечить бесперебойную упаковку продукта, Ishida специально для заказчика разработала уникальную систему распределения наггетсов в лотки. Предварительно взвешенная порция продукта подается в разгрузочный бункер, который далее движется вдоль линии с лотками и постепенной выгружает порции в лоток. Такая технология обеспечивает равномерное распределение наггетсов, обеспечивая качественную запайку, и позволяет избежать дополнительного ручного труда для равномерного распределение наггетсов внутри лотка. Помимо увеличения точности работы, компании Martini удалось вдвое, в сравнении с применяемым ранее ручным трудом, сократить количество сотрудников, обслуживающих линию. Представители компании утверждают, что в дополнение к высочайшей точности и производительности, модель CCW-R-220 крайне проста в обслуживании, а перенастройка на новый тип продукта и чистка осуществляются быстро и легко. По оценкам представителей Martini Alimentare весовой дозатор полностью окупит себя в течении одного года. Команды ishida europe находиться рядом с вами. По вопросам приобретения оборудования Ishida, пожалуйста, свяжитесь с ближайшим офисом Ishida Europe. Ishida Europe, Россия и СНГ ООО «Ишида Юроп» Ракетный бульвар, д. 16 Москва, Россия, 129164 Тел: +7 499 272 05 36 Факс: +7 499 272 05 37 info@ishidaeurope.ru Ishida Europe Limited Kettles Wood Drive Woodgate Business Park Birmingham B32 3DB Великобритания Тел: +44 (0)121 607 7700 Факс:+44 (0)121 607 7888 info@ishidaeurope.com Ishida Чешская республика Тел: +420 317 844 059 Факс:+420 317 844 052 info@ishidaeurope.cz Ishida Франция Тел: +33 (0)1 48 63 83 83 Факс:+33 (0)1 48 63 24 29 info@ishidaeurope.fr Ishida Германия Тел: +49 (0)791 945 160 Факс:+49 (0)791 945 1699 info@ishida.de Ishida Ближний Восток Тел: +971 (0)4 299 1933 Факс:+971 (0)4 299 1955 ishida@ishida.ae Ishida Голландия Тел: +31 (0)499 39 3675 Факс:+31 (0)499 39 1887 info@ishida.nl Ishida Румыния Тел: +40 (0)21 589 73 52 Факс:+40 (0)21 310 34 22 info@ishidaeurope.ro Ishida Южная Африка Тел: +27 (0)11 976 2010 Факс:+27 (0)11 976 2012 info@ishidaeurope.com Ishida Швейцария Тел: +41 (0)41 799 7999 Факс:+41 (0)41 790 3927 info@ishida.ch www.ishidaeurope.ru