ИССЛЕДОВАНИЕ ВЛИЯНИЯ ДЛИНЫ ВОЛОКОН И УСЛОВИЙ

реклама

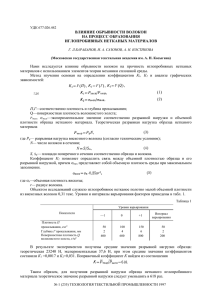

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ДЛИНЫ ВОЛОКОН И УСЛОВИЙ ИЗГОТОВЛЕНИЯ НА ПРОЧНОСТНЫЕ СВОЙСТВА ИГЛОПРОБИВНЫХ ПОЛОТЕН Сергеенков А.П., Токарева Е.Г., Пономарева Ю.Г. Московский государственный университет дизайна и технологии Аннотация: Приведены результаты экспериментального исследования влияния длины волокон холста и параметров технологического процесса на прочностные свойства иглопробивных полотен. На основе графического и теоретического анализа полученных данных сформулированы рекомендации по выбору оптимальной длины волокон для изготовления иглопробивных полотен. Ключевые слова: иглопробивное полотно, плотность прокалывания, длина волокон. Abstract: Results of an experimental research of influence of length of fibres and parameters of technological process on strength properties of needle-punched fabrics are resulted. On the basis of the graphic and theoretical analysis of the received data recommendations are formulated at the choice of optimum length of fibres for manufacturing of needle-punched fabrics. Keywords: needle-punched fabric, pinching density, length of fibres. Введение и постановка задачи Как известно, иглопробивные полотна в случае отсутствия какой-либо дополнительной обработки, состоят исключительно из волокон, механически перепутанных в результате воздействия снабженных зазубринами специальных игл [1]. Таким образом, механические и другие свойства иглопробивных полотен определяются, прежде всего, свойствами составляющих их волокон и степенью их перепутанности, т. е. силами трения и сцепления, действующими между волокнами. Одной из важнейших характеристик волокон при этом является их длина, которая в производстве иглопробивных полотен обычно варьируется в пределах 40–90 мм. В то же время длина волокон оказывает существенное влияние и на протекание других процессов (разрыхления, смешивания, чесания и т.д.), а также на выбор соответствующего оборудования. С другой стороны, важнейшей характеристикой производственного процесса, определяющей степень перепутанности волокон в иглопробивном полотне, является плотность прокалывания [2]. Учитывая эти обстоятельства, в данной работе была предпринята попытка обоснованного определения оптимальной дины волокон холста при изготовлении нетканых иглопробивных полотен с разной плотностью прокалывания. Оба параметра варьировались в широком диапазоне: длина: от 45 до 90 мм, а плотность прокалывания – от 180 до 300 см-2. Эти диапазоны характерны для большинства вырабатываемых в настоящее время иглопробивных полотен. Все полотна вырабатывались на промышленном оборудовании компании DiloGroup в условиях реального производственного процесса из полиэфирных волокон с линейной плотностью текс. В качестве главного критерия была выбрана разрывная нагрузка в продольном и поперечном направлениях, которая является характеристикой, оцениваемой при выработке иглопробивных полотен практически всех видов и с которой в той или иной степени коррелируют многие другие свойства этих полотен. Ниже приводится описание и анализ полученных результатов. В дополнение к графическим зависимостям приведены соответствующие им уравнения регрессии, полученные путем статистической обработки результатов эксперимента [3]. Разрывная нагрузка в продольном направлении. Как видно из рис. 1, при глубине прокалывания 10 мм увеличение длины волокон с 45 до 90 мм сопровождается повышением разрывной нагрузки полотна поверхностной плотностью 100 г/м2 на 90–110 Н. Наиболее заметное повышение прочности иглопробивных полотен наблюдается при увеличении длины волокон холста до 60 мм. По всей вероятности, это обусловлено увеличением числа мест закрепления каждого волокна в структуре иглопробивного полотна. При длине волокон около 60 мм прочность закрепления каждого одиночного волокна, видимо, становится приблизительно равной разрывной нагрузке этого волокна. Поэтому дальнейшее увеличение длины волокон, хотя и приводит к образованию новых точек закрепления этого волокна в структуре изделия, но уже не оказывает существенного влияния на его прочностные свойства. Кроме того, при чрезмерно большой длине волокон увеличивается их повреждаемость пробивными иглами, что приводит к укорочению волокон. Обусловленное укорочением волокон снижение прочности полотна компенсирует способствующее повышению его прочности за счет увеличение числа точек закрепления волокна. Следовательно, увеличение длины волокна выше 60 мм не является целесообразным с точки зрения повышения прочности иглопробивного полотна. Из рис. 1 видно также, что влияние длины волокна на разрывную нагрузку материала примерно в одинаковой степени проявляется при любой плотности прокалывания. Рис. 1. Зависимость разрывной нагрузки иглопробивного полотна с поверхностной плотностью 100 г/м2 в продольном направлении от длины волокон и плотности прокалывания Приведенная на рис. 1 зависимость адекватно описывается уравнением второго порядка (во всех уравнениях приняты одинаковые обозначения параметров): 2 Y 276,0 5,2 * X 1 42,4 * X 2 9,0 * X 1 * X 2 4,5 * X 1 36,0 * X 2 где: Y – разрывная нагрузка, Н; Х1 – длина волокон (кодированное значение); 2 Х2 – плотность прокалывания (кодированное значение). Плотность прокалывания оказывает в выбранном диапазоне менее существенное влияние на прочность полотна в продольном направлении, чем длина волокон. Увеличение плотности прокалывания со 180 до 300 см-2 приводит к повышению разрывной нагрузки на 30–80 Н. Наиболее заметное увеличение прочности полотна наблюдается при повышении плотности прокалывания до 220 см-2, после чего прирост прочности практически прекращается. Исключение составляют образцы, выработанные из волокон длиной 90 мм. В этом случае наиболее высокие прочностные показатели достигаются при максимальных значения плотности прокалывания. Тем не менее увеличение плотности прокалывания выше 220 см-2, видимо, не является целесообразным, так как сопровождается незначительным увеличением прочностных показателей материала, но резко снижает производительность оборудования. Аналогичный характер имеют зависимости, полученные также при анализе иглопробивных полотен с поверхностной плотностью 180 г/м2. Однако в этом случае длина волокон оказывает более существенное влияние на величину разрывной нагрузки во всем диапазоне ее изменения: увеличение длины волокон с 45 до 90 мм сопровождается стабильным повышением разрывной нагрузки на 180–250 Н установленной плотности прокалывания (рис. 2). в зависимости от Рис. 2. Зависимость разрывной нагрузки иглопробивного полотна с поверхностной плотностью 180 г/м2 в продольном направлении от длины волокон и плотности прокалывания Y 570,4 30,0 * X 1 56,4 * X 2 11,5 * X 1 * X 2 17,5 * X 1 3,0 * X 2 Сопоставление рис. 1 и рис. 2 показывает, что 2 увеличение поверхностной плотности полотна со 100 до 180 г/м2 сопровождается практически пропорциональным повышением его разрывной нагрузки в продольном направлении. Это вполне объяснимо, так как с повышением поверхностной плотности соответствующим образом увеличивается число волокон в поперечном сечении полотна, оказывающих сопротивление его растяжению. Разрывная нагрузка в поперечном направлении Из рис. 3 следует, что увеличение длины волокон с 45 до 60 мм сопровождается значительным повышением разрывной нагрузки полотна с поверхностной плотностью 100 г/м2 примерно на 200–250 Н, а при дальнейшем увеличении длины волокон до 90 мм прочность полотна практически существенное не повышается влияние и длины даже волокон несколько на снижается. прочностные Менее свойства иглопробивного полотна в поперечном направлении (по сравнению с продольным направлением) можно объяснить следующим образом. При увеличении длины волокна одновременно возрастает число точек закрепления его в структуре полотна, что должно сопровождаться повышением прочности полотна в целом. Однако, должно существовать максимальное (критическое) число точек закрепления волокна, при котором прочность его закрепления в структуре полотна оказывается примерно равной прочности самого волокна. Дальнейшее увеличение числа точек закрепления уже не может привести к повышению прочности полотна. Кроме того, при постоянной поверхностной плотности полотна с увеличением длины волокон пропорционально уменьшается число воспринимающих растягивающую нагрузку волокон, следствием чего является снижение прочности полотна. Таким образом, увеличение длины волокон сопровождается изменениями, оказывающими как положительное, так и отрицательное влияние на прочностные свойства полотна в целом. Эти изменения компенсируют друг друга, в результате чего существенного повышения прочности при увеличении длины волокон сверх определенного оптимального значения (в данном случае – 60 мм) не наблюдается. Отсюда следует, что при изготовлении иглопробивных полотен нецелесообразно использовать волокна длиной больше 60–75 мм, которые затрудняют проведение процессов разрыхления, смешивания и чесания, не приводя к повышению прочности изделия. Рис. 3. Зависимость разрывной нагрузки иглопробивного полотна с поверхностной плотностью 100 г/м2 в поперечном направлении от длины волокон и плотности прокалывания 2 Y 373,0 10,4 * X 1 59,0 * X 2 3,5 * X 1 * X 2 11,0 * X 1 11,0 * X 2 2 Практически такие же выводы были получены и при выработке иглопробивных полотен их холстов поверхностной плотности 180 г/м2 (рис. 4). Рис. 4. Зависимость разрывной нагрузки иглопробивного полотна с поверхностной плотностью 180 г/м2 в поперечном направлении от длины волокон и плотности прокалывания 2 Y 920,0 15,2 * X 1 115,5 * X 2 2,8 * X 1 * X 2 23,3 * X 1 108,8 * X 2 2 При скреплении волокнистых холстов с поверхностной плотностью 100 г/м2 плотность прокалывания в выбранном диапазоне практически не влияет на прочность полотна в поперечном направлении (см. рис. 3). На первый взгляд этот результат кажется несколько странным, однако при ближайшем рассмотрении ему можно найти объяснение. С одной стороны, с увеличением плотности прокалывания возрастает число точек закрепления волокон холста, что несомненно способствует повышению его прочности во всех направлениях. С другой стороны, образующийся в каждом месте прокола иглой пучок объединяет в себе волокна, имеющие различную первоначальную ориентацию в холсте. Если до прокола иглой волокна воспринимали нагрузку в основном в направлении, соответствующем их ориентации, то в после прокола эти же волокна, объединенные в вертикальный пучок, будут воспринимать нагрузку при растяжении полотна уже во всех образующихся направлениях. пучков Следовательно, уменьшается при вклад увеличении числа ориентированных преимущественно в поперечном направлении волокон холста в создание его прочности в поперечном направлении и одновременно увеличивается вклад этих же волокон в создание прочности полотна в продольном и всех других направлениях. Снижению влияния волокон на прочностные показатели полотна в поперечном направлении способствует также неизбежное вытягивание холста в продольном направлении с увеличением плотности прокалывания, сопровождающееся переориентацией его волокон в этом же направлении. Еще одним фактором, способствующим снижению разрывной нагрузки в поперечном направлении, является уменьшение поверхностной плотности обрабатываемого холста в результате его вытягивания и разбивки иглами: поверхностная плотность и, соответственно, число волокон в единице площади холста снижаются по мере увеличения плотности прокалывания. И наконец, нужно иметь в виду тот общеизвестный факт, что для любого иглопробивного полотна существует некоторое критическое число точек закрепления отдельных волокон в его структуре. При увеличении плотности прокалывания после достижения этого критического числа точек закрепления начинается все более интенсивное разрушение ранее образовавшихся пучков волокон попадающими в них иглами и увеличение обрывности ранее закрепленных волокон при повторном захватывании их зазубринами игл. Это явление способствует снижению прочности полотна не только в поперечном, но и в других направлениях. Резюмируя вышеизложенное, можно отметить, что в результате увеличения плотности прокалывания: повышению разрывной нагрузки в поперечном направлении способствует увеличение числа точек закрепления одиночных волокон; снижению разрывной нагрузки в поперечном направлении способствует уменьшения числа волокон, воспринимающих нагрузку в этом направлении вследствие: а) увеличения общей доли волокон холста, объединенных в вертикальные пучки и воспринимающих нагрузку во всех направлениях, б) переориентации волокон в продольное направление в результате вытягивания обрабатываемого холста, в) уменьшения поверхностной плотности холста в результате его вытягивания и разбивки иглами. Перечисленные факторы в известной степени компенсируют друг друга, в результате чего прочностные показатели полотна в поперечном направлении практически не изменяются. При скреплении волокнистых холстов с поверхностной плотностью 180 г/м2 (см. рис. 4) влияние факторов, оказывающие негативное влияние на прочностные свойства полотна в поперечном направлении, оказывается превалирующим. В результате с повышением плотности прокалывания со 180 до 300 см-2 отчетливо наблюдается снижение разрывной нагрузки полотна на 100–150 Н. В то же время из сопоставления рис. 3 и рис. 4 следует, что увеличение поверхностной плотности полотна со 100 до 180 г/м2 сопровождается практически пропорциональным повышением его разрывной нагрузки в поперечном направлении, что объясняется увеличением числа волокон в поперечном сечении полотна, оказывающих сопротивление его растяжению. Выводы Длина волокон, поверхностная плотность холста и плотность прокалывания оказывают наиболее существенное влияние на прочностные свойства иглопробивных полотен. Иглопробивные полотна с высокими прочностными свойствами могут быть получены при плотности прокалывания не ниже 200 см-2. В то же время чрезмерно высокая плотность прокалывания не является целесообразной, так как сопровождается незначительным увеличением прочностных показателей материала и резко снижает производительность оборудования. Наиболее заметное повышение прочности иглопробивных полотен наблюдается при увеличении длины волокон холста до 60 мм. Дальнейшее увеличение длины волокон не оказывает существенного влияния на его прочностные свойства и потому не является целесообразным. Увеличение поверхностной плотности полотна сопровождается практически пропорциональным повышением его разрывной нагрузки в обоих направлениях. Литература 1. Барабанов Г.Л. и др. Физико-механические способы прроизводства нетканых материалов и валяльно-войлочных изделий. – М.: Легпромбытиздат, 1994. – 256 с. 2. Сергеенков А.П., Токарева Е.Г. Определение фактической плотности прокалывания иглопробивного полотна. Изв. Вузов. Технология текстильной промышленности. 2012 г., № 5, с. 97 – 99 3. Севостьянов А.Г. Методы и средства исследования механикотехнологических процессов Легпромбытиздат, 1994. – 392 с. текстильной промышленности. – М.: