особенности выделения и отбелки соломенной целлюлозы с

реклама

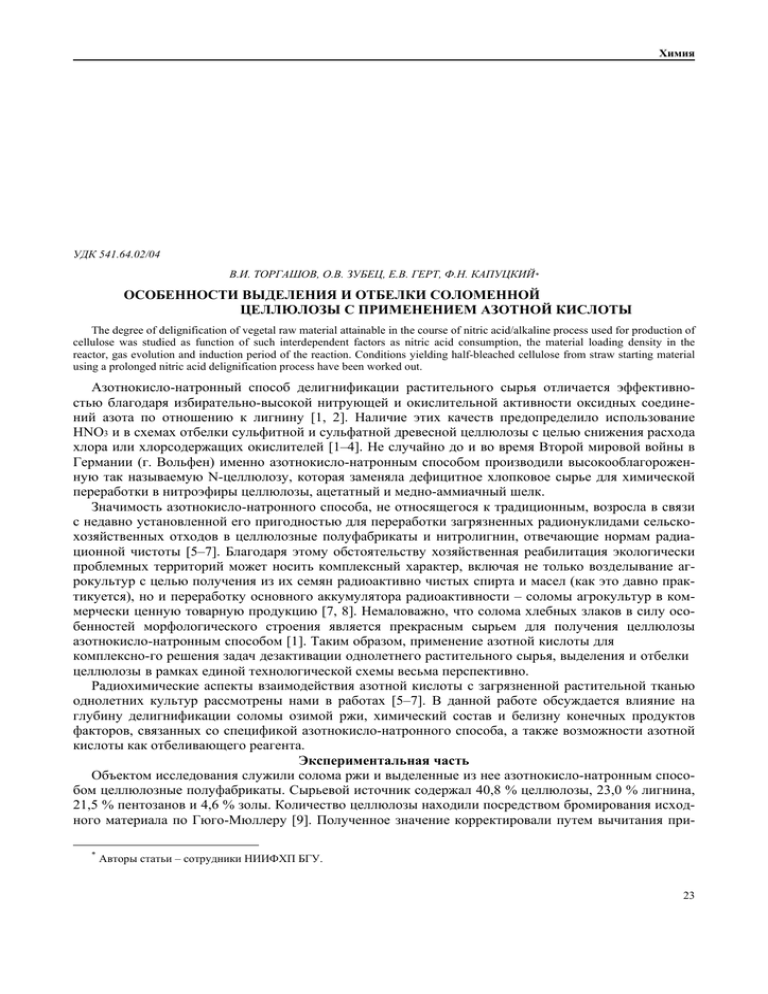

Химия УДК 541.64.02/04 В.И. ТОРГАШОВ, О.В. ЗУБЕЦ, Е.В. ГЕРТ, Ф.Н. КАПУЦКИЙ* ОСОБЕННОСТИ ВЫДЕЛЕНИЯ И ОТБЕЛКИ СОЛОМЕННОЙ ЦЕЛЛЮЛОЗЫ С ПРИМЕНЕНИЕМ АЗОТНОЙ КИСЛОТЫ The degree of delignification of vegetal raw material attainable in the course of nitric acid/alkaline process used for production of cellulose was studied as function of such interdependent factors as nitric acid consumption, the material loading density in the reactor, gas evolution and induction period of the reaction. Conditions yielding half-bleached cellulose from straw starting material using a prolonged nitric acid delignification process have been worked out. Азотнокисло-натронный способ делигнификации растительного сырья отличается эффективностью благодаря избирательно-высокой нитрующей и окислительной активности оксидных соединений азота по отношению к лигнину [1, 2]. Наличие этих качеств предопределило использование HNO3 и в схемах отбелки сульфитной и сульфатной древесной целлюлозы с целью снижения расхода хлора или хлорсодержащих окислителей [1–4]. Не случайно до и во время Второй мировой войны в Германии (г. Вольфен) именно азотнокисло-натронным способом производили высокооблагороженную так называемую N-целлюлозу, которая заменяла дефицитное хлопковое сырье для химической переработки в нитроэфиры целлюлозы, ацетатный и медно-аммиачный шелк. Значимость азотнокисло-натронного способа, не относящегося к традиционным, возросла в связи с недавно установленной его пригодностью для переработки загрязненных радионуклидами сельскохозяйственных отходов в целлюлозные полуфабрикаты и нитролигнин, отвечающие нормам радиационной чистоты [5–7]. Благодаря этому обстоятельству хозяйственная реабилитация экологически проблемных территорий может носить комплексный характер, включая не только возделывание агрокультур с целью получения из их семян радиоактивно чистых спирта и масел (как это давно практикуется), но и переработку основного аккумулятора радиоактивности – соломы агрокультур в коммерчески ценную товарную продукцию [7, 8]. Немаловажно, что солома хлебных злаков в силу особенностей морфологического строения является прекрасным сырьем для получения целлюлозы азотнокисло-натронным способом [1]. Таким образом, применение азотной кислоты для комплексно-го решения задач дезактивации однолетнего растительного сырья, выделения и отбелки целлюлозы в рамках единой технологической схемы весьма перспективно. Радиохимические аспекты взаимодействия азотной кислоты с загрязненной растительной тканью однолетних культур рассмотрены нами в работах [5–7]. В данной работе обсуждается влияние на глубину делигнификации соломы озимой ржи, химический состав и белизну конечных продуктов факторов, связанных со спецификой азотнокисло-натронного способа, а также возможности азотной кислоты как отбеливающего реагента. Экспериментальная часть Объектом исследования служили солома ржи и выделенные из нее азотнокисло-натронным способом целлюлозные полуфабрикаты. Сырьевой источник содержал 40,8 % целлюлозы, 23,0 % лигнина, 21,5 % пентозанов и 4,6 % золы. Количество целлюлозы находили посредством бромирования исходного материала по Гюго-Мюллеру [9]. Полученное значение корректировали путем вычитания при* Авторы статьи – сотрудники НИИФХП БГУ. 23 Вестник БГУ. Сер. 2. 2010. № 3 сутствующих в выделенной целлюлозе пентозанов и золы, концентрацию которых находили по стандартным методикам TAPPI: T-23т-48 и Т-15т-58. Методику Классона в модификации Комарова [10] применяли для определения содержания лигнина с поправкой на присутствие в нем золы. Для сравнительной оценки строения соломы и древесины исследовали поперечные срезы этих материалов в растровом электронном микроскопе Leo 1420 при ускоряющем напряжении 20 кВ. Образцы металлизировали золотом в газоплазменном разряде установки Emitech-550. Рис. 1. Схема установки для делигнификации растительного сырья: 1 – реактор, 2 – термостат, 3 – манометр, 4 – склянки Дрекселя, 5 – газовая пипетка, 6 – газометр-аспиратор Азотнокислую стадию делигнификации проводили в специально собранной установке, позволяющей контролировать ход процесса на всем его протяжении, определять количество и состав выделяющихся газов (рис. 1). Установка состояла из термостатируемого стеклянного сосуда, в котором находился широкогорлый 5-литровый стеклянный реактор с крышкой из тефлона, соединенной с реактором через герметизирующую прокладку специальными зажимами. В крышке крепились термометр и обратный холодильник. Установка включала водяной манометр, отвод для отбора выделяющихся газов, склянки Дрекселя, газовую пипетку и газометр-респиратор. В двух склянках Дрекселя находился 10 % раствор NaOH для поглощения кислых газов, в двух других – водный раствор KMnO4 и H2SO4 для поглощения NO. Началу экспериментов предшествовала продувка системы гелием для удаления воздуха. Анализ смеси выделяющихся газов проводили на масс-спектрометре марки QP-5000 Shimadzu. Предварительно осуществлялась калибровка стандартными смесями газов: N2O, NO, CO, N2 по интенсивности характеристических линий: 12 для СО и 44 для N2O. Присутствие NO и N2 практически не искажает количественного соотношения N2O и CO. Стандартные газы N2O, NO и СO получали согласно методикам [11]. Количество HCN определяли по результатам анализа щелочного поглотительного раствора из склянок Дрекселя (1) и (2) (см. рис. 1) по методике [12]. Содержание CO2 находили в том же щелочном растворе гравиметрическим методом, основанным на измерении убыли массы анализируемого раствора при подкислении [13]. Количество NO, поглощенного раствором перманганата в склянках Дрекселя (3) и (4), определяли путем отгонки NH3, полученного при восстановлении образующейся HNO3 по методу [13]. Щелочную экстракцию модифицированного лигнина из продуктов азотнокислой обработки после промывки их водой осуществляли в батарейных стаканах. Стадию отбелки полуфабрикатов азотной кислотой и пероксидом водорода проводили в термостатируемых колбах. Содержание α-целлюлозы в образцах определяли по методике TAPPI-203т-58. Для оценки содержания остаточного лигнина в продуктах делигнификации и отбелки пользовались также перманганатным числом Каппа, установленным согласно методике TAPPI-214т-50. Степень белизны образцов целлюлозы в виде бумажных отливок определяли на лейкометре фирмы Carl Zeiss Jena. Результаты и их обсуждение Предлагаемый подход к получению соломенной целлюлозы повышенной белизны не сопряжен с использованием оптических отбеливателей, поэтому целиком базируется на полноте удаления лигни24 Химия на из сырьевого источника с применением HNO3. Очевидно, что чем меньше остаточного лигнина в целлюлозном полуфабрикате после стадии собственно варки, тем меньшим расходом реагентов и числом ступеней можно обойтись в последующих операциях его отбелки. Поскольку успешную дезактивацию загрязненного радионуклидами растительного сырья обеспечивают разбавленные растворы азотной кислоты [5–7], то в данной работе речь пойдет об особенностях делигнификации ржаной соломы 2 % раствором азотной кислоты. В [14] нами были установлены условия выделения из ржаной соломы целлюлозных полуфабрикатов с весьма низким содержанием остаточного лигнина: от 3,0 до 1,7 %. Делигнификация включала пропитку соломенной сечки (~ 1 см) 2 % раствором кислоты при нормальной температуре в течение 1 ч; ее варку в этом же растворе при жидкостном модуле 10 мл/г и температурах t от 80 до 90 ºС в течение 4 ч; промывку волокнистой массы горячей водой до нейтральной реакции; экстракцию модифицированного лигнина 1,5 % раствором едкого натра при 100 ºС в жидкостном модуле 10 мл/г в течение 1 ч. Придерживаясь найденного температурновременного режима, мы оценили влияние на глубину делигнификации соломы, состав и белизну конечных продуктов таких не обсуждавшихся ранее взаимозависимых факторов, как индукционный период процесса взаимодействия растительной ткани с азотной кислотой, газовыделение, плотность загрузки сырья в реактор, расход HNO3 на варку. Соответствующие результаты сведены в табл. 1. Коснемся каждого из этих факторов в отдельности и в их взаимосвязи. Таблица 1 Выход целлюлозы**, % 202 152 141 44,1 45,0 44,0 90,5 91,3 89,0 9,4 9,5 8,1 2,1 1,2 3,7 Степень белизны, % Расход* HNO3, кг/т 120 98 213 Число Каппа, ед. Индукционный период, мин 90 85 80 лигнина t, ºС 10,0 7,5 7,0 пентозанов Жидкостный модуль, мл/г I II III Содержание, % α-целлюлозы Опыт Условия и результаты 4-часовой делигнификации соломы ржи с применением 2 %-HNO3 10,6 4,8 14,0 42,0 47,4 41,5 П р и м е ч а н и е . * В пересчете на 100 % кислоту, ** на «абсолютно» сухое вещество. Взаимодействие растворов HNO3 с лигноуглеводным комплексом растительной ткани при повышенных температурах по истечении некоторого промежутка времени (индукционного периода) сопровождается интенсивным газовыделением и саморазогревом системы в результате бурного протекания реакций нитрования и окисления лигнина, которые, в отличие от реакции гидролиза полисахаридов, носят цепной характер [15]. Значения индукционного периода, приведенные в табл. 1, соответствуют промежутку времени от начала нагревания реактора до начала экзотермической реакции с газовыделением. Нагрев реактора до заданной температуры (80, 85 или 90 ºС) осуществляли с постоянной скоростью ~ 1,4 град в минуту во всех экспериментах. Очевидно, что в условиях делигнификации с коротким индукционным периодом достигаются следующие преимущества: наиболее глубокая модификация лигнина и соответственно наиболее полное удаление его из растительной ткани на стадии щелочной экстракции; меньший расход HNO3 на паразитные реакции гидролиза полисахаридов и окисления моноз; сохранение в конечном полуфабрикате большей доли пентозанов. Индукционный период может быть практически полностью исключен путем использования HNO3, содержащей оксиды азота [3]. Однако в данной работе мы изучали делигнифицирующую активность раствора индивидуальной HNO3, свободной от специальных добавок, инициирующих образование в системе оксидов азота. Выделение газов, в том числе токсичных, относят к недостаткам азотнокисло-натронного способа делигнификации растительного сырья [3]. В табл. 2 приведены данные анализа газовых выбросов на примере опыта III (см. табл. 1), в котором делигнификации подвергалось 417 г соломы с влажностью 6,8 %. Потеря массы реактора с содержимым после азотнокислой стадии делигнификации составила 38 г, что, как видно из табл. 2, вполне соответствует общей массе выделившихся газов. Несмотря на довольно длительный индукционный период, в этом опыте количество образующихся газов весьма значительно (~ 50 м3 на 1 т сырья). В состав газов входят горючие и эндотермичные компоненты, которые могут быть утилизированы путем сожжения с получением дополнительной тепловой энергии. 25 Вестник БГУ. Сер. 2. 2010. № 3 Таблица 2 Состав и количество газообразных продуктов, выделившихся в условиях опыта III (табл. 1) Соединение CO2 CO HCN N2 NO N2O NO2 Всего грамм 21,509 1,360 0,475 0,615 2,032 9,790 Следы 35,781 Количество продукта реакции литр 10,950 1,700 0,394 0,492 1,517 4,984 – 20,037 об. % 55,6 6,9 2,0 2,5 7,7 25,3 – 100,0 Влияние газовыделения на протекание реакций модификации лигнина растительной ткани может выражаться в следующем. Солома однолетних культур в сравнении с традиционной древесной щепой является значительно более объемным материалом, что на первый взгляд осложняет полноту и равномерность ее смачивания и пропитки реагентом при обычно невысоких производственных значениях жидкостного модуля. Представление о различии объемной массы и капиллярно-пористого строения этих сырьевых источников дают микрофотографии (рис. 2). Помимо наличия в соломе объемного осевого канала сама стенка стебля пронизана густой сетью широких продольных капилляров, напоминающих пчелиные соты. На наш взгляд, заполнение этих полостей газами создает своеобразный флотирующий эффект, который может затруднять транспорт варочного раствора в растительную ткань. При рыхлой загрузке в реактор измельченной соломы и а высоком жидкостном модуле, обеспечивающем полноту ее смачивания, на ход взаимодействия оказывают влияние два противодействующих друг другу фактора. С одной стороны, благоприятным фактором является большая реакционная поверхность измельченной соломы. С другой стороны, возникающая в результате флотации подъемная сила перемещает соломенные фрагменты и газы в одном направлении, тормозя сепарирование газовой и конденсированной фаз. В опыте I (см. табл. 1) варке подвергали свободно загруженные в реактор короткие (~ 1 см) фрагменты соломы, которые легко флотировались газами, стремясь к поверхности жидкости. Полуфабриб кат, выделенный в данных условиях взаимодействия с индукционным периодом 120 мин, характеризуется довольно высокими степенью делигнификации, выходом, содержанием α-целлюлозы и пентозанов. Однако высок и расход HNO3, который в пересчете на 100 % составляет 202 кг на 1 т соломы, тогда как согласно [15] минимальный расход кислоты на варку 1 тонны древесного сырья равен 150 кг. Мы полагали, что улучшение массопереноса, а следовательно и сокращение индукционного периода возможно за счет более плотной загрузки соломы и фиксации ее в постоянном объеме реактора. В этом случае при меньших значениях жидкостного Рис. 2. Растровые электронные микрофотографии поперечных срезов модуля эффективность как пропитки сырья, так и массообмена соломы ржи (а) и ветки ели (б) должна обеспечиваться расширением жидкости при нагреве, вспениванием и перемешиванием газами. В опытах II и III (см. табл. 1) фрагменты соломы длиной ~ 15 см упаковывали в реактор до плотности ~ 100 кг на 1 м3 и закрепляли специальным приспособлением. По сравнению с опытом I плотность загрузки возросла почти в 1,5 раза. Преимущество такого подхода убедительно демонстрируют результаты опыта II, в котором, на наш взгляд, наиболее удачно сбалансированы плотность загрузки соломы, жидкостный модуль и температура взаимодействия с HNO3. Уменьшение индукционного периода до 98 мин благоприятно отражается на качественных показателях выделенного полуфабриката. В сравнении с опытом I при меньшем на 33 % расходе HNO3 содержание остаточного лигнина в полуфабрикате снижается почти вдвое, а содержание пентозанов остается на том же уровне, что свидетельствует о преимущественном расходе кислоты на 26 Химия модификацию лигнина. Подтверждаются данные [14] об углублении процесса делигнификации при подъеме температуры азотнокислой обработки в интервале 80÷90 ºС. Отметим, что в этой же работе [14] рассмотрены вероятные причины негативного влияния на делигнификацию температур выше 90 ºС. Опыт III (см. табл. 1) по сравнению с остальными проводили в условиях наименьшего расхода HNO3 и наиболее низкой температуры взаимодействия с ней соломы. Отсюда протяженный индукционный период и большее содержание остаточного лигнина в выделенной целлюлозе. При столь длительном индукционном периоде заметно снижается содержание в целлюлозе пентозанов, несмотря на сильную зависимость скорости их гидролиза от температуры. Тем не менее результаты варки соломы и в этих условиях с точки зрения пригодности полуфабриката для целлюлозно-бумажного производства [7, 8] следует признать вполне удовлетворительными. Между значениями степени белизны полученных целлюлозных полуфабрикатов, содержанием в них остаточного лигнина и числом Каппа (см. табл. 1) наблюдается закономерно строгая корреляция, а также хорошо выраженное соответствие этих показателей индукционному периоду азотнокислой стадии процесса делигнификации. Индукционный период, подобно числу Каппа, является своеобразным индикатором глубины делигнификации сырья и соответственно белизны выделенного полуфабриката. Степень белизны целлюлозного материала определяется величиной поглощения белого света хромофорными группировками остаточного лигнина. Помимо функциональных групп нативного лигнина значительный вклад в цветность целлюлозных материалов вносят хромофорные группы, накапливающиеся в лигнине в процессе делигнификации. Природа и количество последних зависит от характера применяемых реагентов. При одном и том же содержании остаточного лигнина целлюлоза, выделенная разными способами из одного и того же сырья или одним и тем же способом из разных сырьевых источников, может существенно отличаться по степени белизны. Например, обсуждаемые полуфабрикаты соломенной целлюлозы по уровню белизны (см. табл. 1) сопоставимы с небеленой лиственной целлюлозой (45÷50 %) и превосходят небеленую хвойную целлюлозу (25÷30 %) сульфатного или натронного способов выработки [1]. Отбелку полуфабрикатов соломенной целлюлозы путем дополнительной последовательной обработки растворами HNO3 и NaOH можно расценивать как продленную азотнокисло-натронную делигнификацию. Однако первоначальная и завершающая стадии делигнификации не могут быть равноценными в отношении условий их проведения из-за различного количества и химического состава лигнина в исходном сырье и выделенных из него полуфабрикатах. На завершающей (отбеливающей) стадии удаляется труднодоступный, остаточный лигнин из внутренних слоев клеточной стенки между целлюлозными макромолекулами. С учетом высокой реакционной способности HNO3 по отношению к лигнину эксперименты по применению ее в операциях отбелки сульфитной и сульфатной древесной целлюлозы проводились с целью полной или частичной замены хлора и хлорсодержащих реагентов [1–4]. Заслуживает внимания предложение начинать отбелку сульфитной лиственной полуцеллюлозы с 4-часовой обработки 18 % HNO3 при 30 ºС [1, 2]. В этом случае трехступенчатая схема отбелки – HNO3 – NaOH – NaClO дает результат, равноценный традиционной схеме Cl2 – NaOH – NaClO. Известно успешное использование HNO3 не только на начальной, но и на завершающей ступени процесса отбелки. Так, последовательная обработка небеленой сульфатной целлюлозы из биомассы березы и осины диоксидом хлора и 5 % HNO3, заменяющей хлор, позволяет получить высокобеленую целлюлозу (88,5 %) с хорошими показателями механической прочности [4]. С ориентацией на имеющиеся данные была опробована отбелка полуфабрикатов соломенной целлюлозы из опытов II и III (см. табл. 1) по двухступенчатой схеме HNO3 – NaOH с применением кислоты концентрации от ~ 4 до 17 % при температурах 25 и 40 ºС на протяжении 1÷5 ч. Концентрация волокнистой массы составляла 8÷10 %. Стадия щелочной экстракции во всех случаях сводилась к 1-часовой обработке 0,1 н раствором NaOH при жидкостном модуле 20 мл/г и температуре 100 ºС. Исходные полуфабрикаты после стадии собственно варки лишь отжимали, не подвергая высушиванию. С учетом их влажности концентрация отбеливающих раствором HNO3 составляла: 4,1; 10,9; 12,6 и 16,9 %. Результаты отбелки полуфабриката из опыта II (см. табл. 1) растворами HNO3 при 40 ºС представлены на рис. 3. Как видно, кинетика отбелки характеризуется быстрой начальной стадией. Первый час взаимодействия с HNO3 наиболее эффективный, а после 3 ч показатель белизны остается практически неизменным. Степень белизны закономерно возрастает с повышением концентрации отбеливающего раствора и при использовании 16,9 % раствора HNO3 достигает 65,5 %, т. е. увеличивается 27 Вестник БГУ. Сер. 2. 2010. № 3 на 18,1 % от исходного значения (47,4 %). По данным [16], одноступенчатая 3-часовая отбелка азотнокисло-натронной целлюлозы из рисовой соломы гипохлоритом кальция при 40 ºС приводит к возрастанию степени белизны от 41 до 67 %. Таким образом, казалось бы, что раствор HNO3, обладающий меньшим окислительным потенциалом, чем гипохлорит кальция, обеспечивает в схожих температурно-временных условиях аналогичный подъем степени белизны. Однако необходимо учитывать значительно меньшее содержание остаточного лигнина в небеленой целлюлозе из ржаной соломы: 1,2 против 8,7 % в целлюлозе из соломы риса [16]. Рис. 3. Зависимость степени белизны целлюлозы На рис. 4 отражена синхронность изменения от продолжительности взаимодействия при 40 ºС степени белизны и числа Каппа полуфабриката с растворами HNO3 концентрации, %: из опыта II (см. табл. 1) в результате удаления 1 – 16,9; 2 – 10,9; 3 – 4,1 из него остаточного лигнина 3-часовой обработкой растворами HNO3 различной концентрации при 25 ºС. Прежде всего сопоставление кривой 1 этого рисунка с рис. 3 позволяет сделать заключение о всего лишь 1–2 % повышении белизны при подъеме температуры азотнокислой обработки от 25 до 40 ºС. После взаимодействия даже с весьма разбавленной 4,1 % HNO3 и щелочной экстракции число Каппа, отражающее массовую долю лигнина в волокне, уменьшается с 4,8 до 2,2, т. е. более чем в два раза. Применение 16,9 % HNO3 снижает число Каппа до значения 1,3, свидетельствующего о практически полном удалении лигнина из волокнистого материала. Для сравнения отметим, что, по данным [17], Рис. 4. Изменение степени белизны (1) и числа Каппа (2) отбелка лиственной сульфатной крафт-целлюцеллюлозы в результате 3-часового взаимодействия при 25 ºС лозы по схеме Н2О2 – NaOH снижает число Капс раствором HNO3 различной концентрации па от 20,2 единиц до значения 15,7, т. е. всего в 1,3 раза, и увеличивает степень белизны от 30,7 % лишь до 40,4 %, что, безусловно, связано с довольно значительным содержанием остаточного лигнина в небеленом материале. В нашем случае содержание остаточного лигнина в полуфабрикате из опыта II (см. табл. 1) невелико, поэтому согласно рис. 4 для придания ему 60 % уровня белизны достаточно 3-часовой обработки ~ 8 % HNO3 при 25 ºС (см. рис. 4). Потеря массы волокна при отбелке растворами HNO3 такая же, как и при отбелке хлорсодержащими реагентами. В результате применения 12,6 % и 16,9 % HNO3, например, выход материала от массы небеленой целлюлозы равен соответственно 93,6 и 91,8 % после 3-часового взаимодействия при 25 ºС. Для сравнения отметим, что при отбелке сульфатной соломенной целлюлозы по схеме Cl2–NaOH–NaClO потеря массы волокна составляет 6÷8 % [1]. В образцах беленой целлюлозы по сравнению с небеленой (см. опыт II, табл. 1) содержание α-фракции возрастает до 92,5÷94,0 %, а содержание пентозанов снижается до 4,0÷5,0 %. Рассмотренные результаты отбелки соломенной целлюлозы по двухступенчатой схеме HNO3 – NaOH относятся к полуфабрикату, глубоко делигнифицированному уже на стадии собственно варки и поэтому наиболее подготовленному для отбелки по коротким схемам. Полуфабрикат с более высоким содержанием остаточного лигнина (см. опыт III, табл. 1) в этих же условиях взаимодействия с HNO3 характеризуется значительно худшим отбеливанием. В результате 3-часовой обработки 16,9 % HNO3 при 25 ºС степень его белизны возрастает лишь на 10 единиц – от 41,5 до 51,5 %. Для отбелки этого материала была опробована комбинированная 3-ступенчатая схема HNO3 – NaOH – H2O2. Действие на небеленую целлюлозу пероксида водорода, обладающего значительно меньшим окислительным потенциалом, чем гипохлорит натрия или диоксид хлора, направлено исключительно на разрушение 28 Химия хромофорных групп остаточного лигнина [1, 18]. Пероксид водорода применяют в промышленности для дополнительного повышения белизны на 2–3 %, улучшения ее стабильности, поддержания прочностных показателей волокна на последней ступени, так называемой добелки, например, после ступеней отбелки гипохлоритом натрия или диоксидом хлора [1]. С целью снижения интенсивности процессов деструкции целлюлозы первую ступень отбелки полуфабриката из опыта III табл. 1 по 3-ступенчатой схеме осуществляли в сравнительно мягких условиях: 4,1 % HNO3, 25 ºС, 3 ч. После второй ступени в указанных стандартных условиях щелочной экстракции следовала 4-часовая обработка 0,08 % раствором H2O2 (0,8 % от массы сухого волокна) в щелочной среде (рН 10÷10,5) при 75 ºС. В качестве щелочного буфера наряду с NaOH использовали Na2SiO3 (3 % от массы сухого волокна), рекомендованный как стабилизатор для предотвращения деструкции волокна. При определении условий проведения пероксидно-водородной ступени отбелки руководствовались данными работ [1, 18, 19]. Параллельно с 3-ступенчатой отбелкой проводили сравнительный опыт по 1-ступенчатой отбелке полуфабриката непосредственно пероксидом водорода. Пероксид водорода проявил себя как довольно активное отбеливающее средство по отношению к азотнокисло-натронной соломенной целлюлозе. Непосредственное воздействие его на полуфабрикат из опыта III (см. табл. 1) позволило повысить степень белизны до 61,8 %, т. е. на 20,3 % от исходного значения (41,5 %). Применение комбинированной 3-ступенчатой схемы, как и следовало ожидать, обеспечивает наиболее высокую степень белизны – 66,3 %. Возрастание данного показателя от исходного значения составляет почти 25 %. Таким образом, включение в азотнокисло-натронную схему делигнификации соломенной целлюлозы с повышенным содержанием остаточного лигнина пероксидно-водородной ступени представляется обоснованным как с точки зрения эффективности отбелки, так и по экологическим соображениям. Тем не менее основной результат данной работы мы связываем с установленной возможностью получения в результате продленной азотнокисло-натронной делигнификации соломы однолетних растений целлюлозы, относящейся к разряду полубеленых. Такая целлюлоза широко применяется, например, в композициях газетной бумаги. Немаловажно, что предлагаемый подход свободен от применения хлорсодержащих окислителей и предполагает рациональный, противоточный принцип использования основного реагента: кислоту со стадии отбелки полуфабриката направляют на стадию варки растительного сырья. Работа выполнена при финансовой поддержке МНТЦ (проект В-852). 1. Н е п е н и н Н . Н . , Н е п е н и н Ю . Н . Технология целлюлозы: в 3 т. Т. 3. Очистка, сушка и отбелка целлюлозы. Прочие способы производства целлюлозы. М., 1994. 2. Г р у ш н и к о в О . Л . , Д е м ь я н о в а Е . А . // Химия древесины. 1971. № 10. С. 3. 3. С о р о к и н В . И . , К о ж и н В . В . Технология производства целлюлозы азотнокислым способом. М., 1977. 4. З а х а р е н к о В . Н . , М у т о в и н а М . Г . , Б о н д а р е в а Т . А . и др. Технология волокнистых полуфабрикатов. М., 1988. С. 141. 5. K a p u t s k i i F . N . , G e r t E . V . , T o r g a s h o v V . I . et al. Chemical problems of the development materials. Minsk, 2003. Iss. 1. P. 265. 6. T o r g a s h o v V . I . , K a p u t s k i i F . N . , Z u b e t s O . V . et al. // Cleaning up sites contaminated with radioactive materials. Moscow, 2007. P. 57. 7. К а п у ц к и й Ф . Н . , Т о р г а ш о в В . И . , З у б е ц О . В . и др. // Изв. НАН Беларуси. Сер. хим. наук. 2009. № 1. С. 83. 8. Т о р г а ш о в В . И . , Г е р т Е . В . , З у б е ц О . В . , К а п у ц к и й Ф . Н . // Вестн. БГУ. Сер. 2. 2008. № 2. С. 12. 9. М а р к Г . Физика и химия целлюлозы. Л., 1935. С. 246. 10. О б о л е н с к а я А . В . , Щ е г о л е в В . П . , А к и м Г . Л . и др. Практические работы по химии древесины и целлюлозы. М., 1965. С. 68. 11. Р и п а н Р . , Ч е р т я н у И . Руководство к практическим работам по неорганической химии. М., 1965. 12. Л у р ь е Ю . Ю . Аналитическая химия промышленных сточных вод. М., 1984. 13. У и л ь я м с У . Д . Определение анионов. М., 1982. 14. S h i s h o n o k M . V . , T o r g a s h o v V . I . , G e r t E . V . et al. // Cellulose Chem. Technol. 1997. Vol. 31. P. 425. 15. Н и к и т и н В . М . Теоретические основы делигнификации. М., 1981. 16. E l - T a r a b o u l s i M . A . , N a s s a r M . M . , E l - R e h i m E . A . // J. Chem. Technol. and Biotechnol. 1983. Vol. A33. P. 397. 17. R u t k o w s k i J . , P e r l i n s k a - S i r a K . // Cellulose Chem. Technol. 1994. Vol. 28. P. 35. 18. K u b e l k a V . , F r a n s i s R . C . , P e n c e C . W . // Pulp and Pap. Sci. 1992. Vol. 18. P. 108. 19. З а р у д с к а я О . Л . , Д о б р ы н и н Д . Н . , Б и р б р о в е р Н . М . , Г р и ш и н а Т . А . // Химия древесины. 1991. № 4. С. 51. Поступила в редакцию 02.02.10. Вадим Иванович Торгашов – научный сотрудник. Олег Владимирович Зубец – научный сотрудник. Евгений Владимирович Герт – кандидат химических наук, старший научный сотрудник. Федор Николаевич Капуцкий – академик НАН Беларуси, доктор химических наук, профессор, заведующий отделом физикохимии полисахаридов. 29