ТЕХНОЛОГИЯ ОСНОВНОГО НЕОРГАНИЧЕСКОГО СИНТЕЗА

реклама

Федеральное агентство по образованию

Федеральное государственное образовательное учреждение

высшего профессионального образования

Новгородский государственный университет имени Ярослава Мудрого

Институт сельского хозяйства и природных ресурсов

Факультет естественных наук и природных ресурсов

Кафедра химии и экологии

ТЕХНОЛОГИЯ ОСНОВНОГО

НЕОРГАНИЧЕСКОГО СИНТЕЗА

Программа, контрольные задания и методические

указания для студентов специальности 020101

«Химическая технология

неорганических веществ»

Великий Новгород

2006

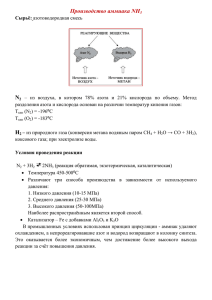

2

Грошева Л. П. Технология основного неорганического синтеза: Программа, контрольные задания и методические указания для студентов специальности 020101 - “Химическая технология неорганических веществ”

Издание включает программу, контрольные задания и методические

указания по прохождению курса “Технология основного неорганического

синтеза”. Оно охватывает описание физико-химических основ отдельных

процессов и технологий получения водорода, аммиака, карбамида и метанола, которые составляют основную группу крупнотоннажных производств,

перерабатывающих углеводородное сырье в химические продукты. Показаны

подходы и приемы решения расчетной части заданий.

Предназначено для студентов очной формы обучения при выполнении

ими домашних заданий и контрольных работ.

3

ОБЩИЕ ПОЛОЖЕНИЯ

Курс “Технология основного неорганического синтеза” является завершающим этапом теоретической подготовки студентов по специальности

“Химическая технология неорганических веществ” и базируется на знании

следующих дисциплин:

- физическая химия;

- процессы и аппараты химических производств;

- общая химическая технология;

- теоретические основы технологии неорганических веществ;

- выбор и технико-экономическое обоснование ХТС и А.

В соответствии с учебной программой по данной дисциплине выполняется лабораторный практикум, домашнее задание студентами.

Целью изучения данного курса является ознакомление студентов с современными техническими и технологическими решениями при промышленном производстве продуктов основной химии и подготовка специалиста в

области управления технологическими процессами, проектировании схем и

аппаратов, базирующаяся на знании физико-химических основ процессов и

важнейших параметров производств водорода, аммиака, карбамида и метанола. Студент должен уметь выбрать условия проведения процесса на основе

теоретических знаний в области термодинамики и кинетики химической реакции, тепло- и массопереноса реагентов; рассчитать оптимальные технологические режимы и обосновать построение технологической схемы с учетом

полноты переработки сырья, токсичности отходов, возможности их утилизации и минимизации потребления энергоносителей.

4

ПРОГРАММА

курса “Технология основного неорганического синтеза”

(производство водорода, аммиака и метанола)

1. Роль и значение связанного азота в жизнеобеспечении человека, системе хозяйственной деятельности и экономических отношений современного

общества. Методы химического связывания атмосферного азота и их практическая реализация.

2. Физико-химические основы разделения воздуха методом глубокого

охлаждения и его техническая реализация. Технологическая схема блока разделения воздуха и устройство основного оборудования.

3. Сырьевые источники азотной промышленности и основные методы

первичной переработки сырья с целью получения синтез-газа. Термохимические способы получения водорода. Парокислородная, паро-воздушная газификация твердых топлив и коксование угля. Паровая конверсия монооксида

углерода.

4. Разделение компонентов газов переработки твердых топлив. Способы подготовки и очистки сырья. Жидкостные, адсорбционные и каталитические методы очистки природного и конвертированного газов.

5. Различные способы конверсии природного газа. Паровой и парокислород-ный риформинг углеводородного сырья. Технологические схемы

совмещенной, двухступенчатой паро-воздушной конверсии природного газа.

Эксплуатация катализаторов, утилизация тепла и устройство основного оборудования.

6. Синтез аммиака. Физико-химические основы процесса и его техническая реализация. Эксплуатация катализаторов. Технологическая схема получения аммиака под средним давлением и устройство основного оборудования. Блок-схема аммиачного производства крупной единичной мощности и

реализация энерготехнологических принципов химической технологии

7. Физико-химические основы процесса получения карбамида и аминосодержащих углеводородов из аммиака и диоксида углерода. Равновесное

состояние гетерогенной системы, кинетические закономерности синтеза карбамида и подходы к выбору конструкции реактора.

8. Дистилляция плава синтеза при различных давлениях и аппаратурное

оформление процесса. Упаривание растворов карбамида и конструкции выпарных аппаратов. Грануляция плава карбамида и способы улучшения качества гранулированного продукта.

9. Технологические схемы производств карбамида. Способы организации рецикла непрореагировавших веществ. Жидкостной и газовый рециклы

диоксида углерода. Построение процесса по системе “стриппинга” и техникоэкономический анализ различных схем.

5

10. Получение продуктов путем гидрирования оксидов углерода. Катализаторы и основные конструкции реакторов. Технологическая схема производства метанола. Метанол как полупродукт для получения моно- и полимерных продуктов и материалов. Комбинированные технологические схемы

КОНТРОЛЬНЫЕ ВОПРОСЫ

Для сдачи экзамена по курсу “Технология основного неорганического

синтеза” следует подготовиться к вопросам, которые формулируются согласно приведенной выше программы и домашних заданий. В вопросы включены

описание физико-химических основ отдельных процессов, конструкций аппаратов для их практической реализации и технологических схем для получения конечного продукта или полупродукта. Следует обратить внимание на

то, что требуемый продукт может быть получен различным образом, т.е. из

разного сырья, с использованием разных конструкций аппаратов и катализаторов. Поэтому при ответе всегда необходимо провести сравнительную характеристику нескольких способов реализации поставленной цели. Ниже

приведены типовые вопросы, в которых задача ставится именно таким образом.

1. Перечислите и дайте сравнительную характеристику различных способов химического связывания молекулярного азота.

2. Дайте сравнительную характеристику различных видов сырья и способов его переработки при получении водорода и синтез-газа.

3. Перечислите и дайте сравнительную характеристику различных способов очистки газов от соединений серы.

4. Опишите, каким образом регулируют состав синтез-газа для производства аммиака и различных органических продуктов.

5. Объясните, почему переработку углеводородного сырья до синтезгаза производят в нескольких последовательно соединенных реакторах.

6. Перечислите и дайте сравнительную характеристику способов очистки конвертированного газа от диоксида углерода.

7. Перечислите и дайте сравнительную оценку различных способов

очистки азото-водородной смеси от монооксида углерода.

8. Обоснуйте необходимость рецикловой схемы в производстве аммиака и выбор критерия, по которому определяется объем рецикла.

9. Обоснуйте выбор давления процесса по технологической цепи переработки природного газа при получении аммиака или метанола.

10.Объясните физические основы криогенной технологии, используемой с целью разделения воздуха и технологических газов.

11.Приведите и обоснуйте конструкции реактора для синтеза карбамида. Объясните, с какой целью в ряде схем применяется форреактор и стриппер.

6

12.Объясните необходимость рецикла в производстве карбамида и

сравните различные способы построения рецикловых схем.

13.Объясните, с какой целью проводится модифицирование азотных

удобрений и опишите основные способы модифицирования.

14.Объясните, в чем состоит преимущество схем с элементами энерготехнологии и как они используются в аммиачных производствах.

15.Приведите структуру предприятия основной химии и объясните

технологические связи между производствами аммиака, метанола и азотных

удобрений.

16.Опишите новые направления в области фиксации атмосферного азота и переработки твердого, жидкого и газообразного сырья.

7

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ВЫПОЛНЕНИЮ

КОНТРОЛЬНОЙ РАБОТЫ

Контрольная работа по курсу “Технология основного неорганического

синтеза” - раздел “Технология связанного азота” содержит два вопроса описательного характера и одну расчетную задачу. В первом вопросе предлагается рассмотреть физико-химические основы отдельного процесса данного

раздела курса. Во втором вопросе рассматривается конкретная технологическая схема процесса, реализующая получения заданного продукта или полупродукта. И, наконец, третий вопрос - технологический расчет отдельного

химического процесса.

ВЫПОЛНЕНИЕ РАСЧЕТНОЙ ЧАСТИ КОНТРОЛЬНОЙ РАБОТЫ

При выполнении расчетной части задания следует схематически представить рассматриваемый аппарат, показать материальные и тепловые потоки, написать уравнения химической реакции. Применяемые для расчетов

формулы следует привести в общем виде с расшифровкой символов. Справочные данные приводить с указанием размерности и литературного источника. При составлении и решении уравнений материального, теплового балансов, термодинамического равновесия и кинетики самое пристальное внимание следует обратить на размерность физических параметров, которые

должны быть выражены в системе СИ. Ход вычислений должен сопровождаться комментарием, а в конце работы нужно привести список использованной литературы.

Таким образом, решение контрольной задачи проводится в следующей

последовательности:

1. Написать уравнения термодинамического равновесия и рассчитать

равновесные концентрации целевых веществ.

2. Составить и решить уравнения материального баланса процесса - результаты свести в таблицу.

3. Составить и решить уравнение теплового баланса - результаты свести в таблицу.

4. По кинетическому уравнению реакции и заданной производительности оценить необходимый объем катализатора или аппарата.

При расчете материального баланса следует, прежде всего, определить

количество независимых маршрутов, описывающих рассматриваемую химическую реакцию: М=В-Э (В - число участвующих в реакции веществ, Э -

8

число элементов, в результате перераспределения которых образуются данные вещества). Далее в каждом маршруте нужно выбрать, так называемые,

ключевые компоненты, по изменению которых, используя стехиометрические соотношения компонентов, можно рассчитать количество всех остальных веществ участвующих в реакции.

Например, реакция синтеза метанола описывается двумя маршрутами

(В - СО, CO2, H2, H2O, CH3OH, Э - С, Н, О):

СО + 2 Н2 ⇒ СН3ОН, ΔНr1(298)=-90,5 кДж

СО2 + Н2 ⇒ СО + Н2О, ΔHr2(298)= 41,1 кДж

здесь в качестве ключевых компонентов следует взять метанол СН3ОН и диоксид углерода - СО2, поскольку в описании реакции они встречаются только один раз, что в дальнейшем существенно упростит балансовые

расчеты.

Равновесный состав реакционной смеси определяется путем решения

одного или системы алгебраических уравнений, отображающих закон действующих масс: Крj (Рi*), (Крj - константа равновесия j-го маршрута, Рi* - равновесное парциальное давление i-го компонента, i=1,I, j=1,J). Численное решение таких систем в широком диапазоне изменения параметров может оказаться достаточно сложным, вследствие неустойчивости применяемых вычислительных алгоритмов.

В ряде случаев, расчет равновесного состава для конкретного процесса

можно существенно упростить, т.к. константы равновесия и скорости превращения веществ по отдельным маршрутам оказываются достаточно большими, и состав смеси на выходе из реактора определится расчетом равновесия только части их с учетом полного превращения компонентов по быстрым

маршрутам.

Например, при парокислородном риформинге углеводородов на никелевых катализаторах:

СnHm + (2n+m)/4 O2 ⇒ n CO + m/2 H2O

СnHm + n H2O ⇒ n CO +(2m+n)/4 H2

CH4 + H2O ⇒ CO + 3 H2

CO + H2O ⇒ CO2 + H2

первые два маршрута оказываются достаточно быстрыми, и на выходе

из реактора углеводороды СnHm и кислород, в пределах точности проводимых расчетов, не обнаруживаются. Это дает возможность рассчитать равновесный состав смеси по последним двум маршрутам: паровой конверсии метана и паровой конверсии монооксида углерода.

9

Закон действующих масс для них запишется следующим образом:

К р1 (Т ) = (

К р 2 (Т ) = (

РСО Р Н 2 3

РСН 4 Р Н 2О

РСО2 Р Н 2

РСО Р Н 2О

) еq

,

) еq

здесь

Рi- парциальное давление i-ого компонента смеси.

Если газовая смесь не подчиняется законам идеальных газов, вместо

парциальных давлений используют фугитивности компонентов{fi=γPi, γ коэффициент активности компонента для данных условий}. В условиях задач

настоящего пособия законы газовых смесей не слишком сильно отличаются

от идеальных, и, поскольку целью работы не ставится достижение очень точного результата, при решении задач можно пользоваться величинами парциальных давлений компонентов.

Крj - константа равновесия j-ого маршрута. Константы вычисляются по

уравнению нормального сродства {ΔG0(Т)=-RT⋅lnKp}; для рассматриваемых в

настоящих задачах реакций, это хорошо выверенные температурные регрессии(*. При пользовании ими следует обратить внимание на размерность константы равновесия. Например, если размерность вычисленной константы Кр1

- атм2, а парциальные давления измеряются в МПа, рассчитанное значение

константы равновесия необходимо перевести в МПа2:

Кр1 {МПа2} ≅ Кр1{ атм2}⋅(0,1)2

Парциальные давления рассчитывают через состав как:

Рi = Ni⋅Pобщ.

здесь

Ni - концентрация i-ого компонента, мол.д.

*)

Уравнения нормального сродства для расчета

констант равновесия химических реакций

Паровая конверсия метана:

lgKр(МПа2) = -9840,0/Т + 8,343 lgТ – 2,059 10-3 Т + 1,78⋅10-7 Т2 – 13,976

Паровая конверсия монооксида углерода:

lgKр(б/р) = 2217,5/Т + 0,297 lgТ +3,525⋅10-4 Т – 5,08⋅10-8 Т2 – 3,260

10

Синтез аммиака:

lgKр(МПа-1) = 2074,8/Т – 2,494 lgТ – 1,256⋅10-4 Т + 1,856⋅10-7 Т2 +3,214

Синтез метанола:

lgKр(МПа-2) = 3748,7/Т – 9,283 lgТ + 3,147 10-3 Т – 4,261⋅10-7 Т2 + 15,831

В свою очередь, концентрации компонентов необходимо выразить через начальный состав паро-газовой смеси, который в технологических расчетах обычно задается в виде соотношений потоков: пар/газ {nвп}, кислород/газ

{nк}, углекислота/газ {nук}. Таким образом, сначала нужно записать начальный состав паро-газовой смеси по влажному газу.

Пример. Для процесса паро-кислородной конверсии природного газа

состава (сухой газ):

СН4 – 92,0 об.%

С2Н6 – 3,5 “

С3Н8 – 2,0 “

С4Н10 – 1,0 “

СО2 – 1,5 “

Соотношение пар/газ – 2,0

Соотношение кислород/газ – 0,5,

пересчет концентраций компонентов на влажный газ проводится следующим образом:

- технический кислород, подаваемый в реактор, содержит примеси азота (в данном примере содержание азота в кислороде - 3 об.%), что необходимо учесть при расчете концентраций.

- общий объем смеси (на 100 нм3 природного газа):

V0 = ΣVoi = 100 + 100nвп + 100nк/Nок,

здесь

Nок - концентрация кислорода в техн. кислороде, мол.д.

- концентрации компонентов смеси определятся по формуле:

N i (вл.г.) =

Voi

∑ Voi

, мол.д.

Расчет равновесного состава конвертированного газа ведется по уравнениям двух маршрутов: паровой конверсии метана и монооксида углерода,

т.к. остальные углеводороды и кислород по условиям данного гетерогеннокаталитического процесса расходуются полностью, однако они должны быть

учтены в общем балансе химической реакции. Для этого данные реагенты

нужно расписать на вещества, участвующие в расчетных уравнениях:

11

С2Н6 ⇔ 2 СН4 - Н2

С3Н8 ⇔ 3 СН4 - 2 Н2

С4Н10 ⇔ 4 СН4 - 3 Н2

О2 + 2 Н2 ⇔ 2 Н2О

При этом, общий объем смеси уменьшится на величину объема кислорода, начальные концентрации метана и воды увеличатся, а водорода уменьшится, в соответствии со стехиометрией приведенных реакций, и для рассматриваемого примера составят:

26,17 + 2 ⋅1,0 + 3 ⋅ 0,57 + 4 ⋅ 0,28

= 0,3614, мол.д.

100,0 − 14,22

− 1,0 − 2 ⋅ 0,57 − 3 ⋅ 0,28 − 2 ⋅14,22

N *Н 2 =

= −0,3663, мол.д.

100,0 − 14,22

56,9 + 2 ⋅14,22

N * Н 2О =

= 0,9949, мол.д.

100,0 − 14,22

N *CН 4 =

Далее вводим две неизвестные величины (по ключевым компонентам

смеси):

- х - количество молей прореагировавшего метана из одного моля исходной паро-газовой смеси;

- у - количество молей диоксида углерода, образовавшегося из одного

моля исходной смеси.

Используя введенные неизвестные, выражаем текущие числа молей

всех компонентов, приведенные текущие концентрации и парциальные давления компонентов. Подставляя их выражения в уравнения законов действующих масс, получаем систему двух нелинейных алгебраических уравнений:

2

Робщ

( х − у )(3 х + у − 0,3663) 3

.

К р1 (Т ) =

⋅

(0,3614 − х)(0,9949 − х − у ) (1 + 2 х) 2

(0,005 + у )(3 х + у − 0,3663)

К р 2 (Т ) =

( х − у )(0,9949 − х − у )

из решения которых и определятся равновесные значения х и у. После

этого рассчитываем равновесный состав конвертированного газа (на сухой

или влажный газ – таблица 1).

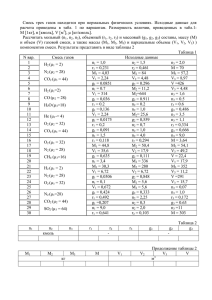

Таблица 1

Расчет равновесного состава паро-газовой смеси

( t=800 0C, P=3 МПа, nвп=2, nк=0,5 )

{Решение системы уравнений: х=0,2611, у=0,1375}

Технологические

потоки

Состав

потоков,

об.%

1.Природный

газ

СН4

С2Н6

С3Н8

С4Н10

СО2

СО

Н2

100,0

92,0

3,5

2,0

1,0

1,5

-

92,0

3,5

2,0

1,0

1,5

-

26,17

1,00

0,57

0,28

0,43

-

36,14

0,50

-36,63

0,3614-х

0,0050+у

х-у

-0,3663+3х+у

6,59

9,31

8,12

36,26

10,88

15,36

13,39

59,82

2.Водяной

пар

100,0

200,0

56,10

99,49

0,9949-х-у

39,39

nвп=0,65

3.Технический

кислород

О2

N2

100,0

51,5

97,0

3,0

50,0

1,5

14,22

0,43

0,50

0,0050

0,33

0,55

351,5

100,00

100,00

1+2х

100,00

Всего

Объемы

Состав смеси

потоков

по влажн. газу,

(на 100 нм3

об.%

прир.газа) Реальн. Привед.

100,0

Текущие числа

молей смеси

(на 1 моль

прив.состава)

Равновесный состав

смеси, об.%

Вл.газ

Сух.газ

Степень приближения конкретного маршрута к состоянию термодинамического равновесия можно оценить различным образом. Этой величиной

может быть соотношение текущих парциальных давлений компонентов и

константы равновесия: ϕj(Рi)/Крj, или соотношение величин текущей и равновесной концентраций (парциальных давлений) ключевого компонента: Рi/ Рi*,

или температура, при которой должна находиться система, чтобы данный состав смеси оказался равновесным.

Для многомаршрутных химических реакций, в частности для рассмотренной выше системы, при составлении материального баланса удобно воспользоваться балансовыми уравнениями, отражающими перераспределение

элементов (С,Н,О).

Например, для паро-углекислотного каталитического риформинга смеси углеводородов ( СН4- 95, С2Н6- 3, С3Н8- 2 об.%), при соотношении пар/газ

- nвп=1,5, диоксид углерода/газ - nду=0,3, давлении в системе 2 МПа и температуре 850 0С, расчетные равновесные концентрации метана: NCH4=8,4 об.%,

а диоксида углерода: NCO2=9,2 об.%. Они определяются путем решения системы двух алгебраических уравнений: законов действующих масс для маршрута паровой конверсии метана и паровой конверсии монооксида углерода.

При заданной степени достижения равновесия маршрута паровой конверсии

метана – 0,9 д.е., а маршрута паровой конверсии монооксида углерода – 0,95

д.е., концентрация метана составит: 8,4/0,9=9,3 об.% (метан по реакции расходуется), а диоксида углерода: 9.2∗0.95=8,7 об.% (диоксид по реакции образуется). Поскольку паро-газовая смесь на выходе из реактора содержит СН4,

СО2, СО, H2 и H2O, обозначим неизвестные величины следующим образом:

x1 - объем СО на выходе, нм3

x2 - объем Н2 на выходе, нм3

x3 - объем прореагировавшего водяного пара, нм3

x4 - общий объем сухого газа на выходе, нм3

Затем составим балансовые уравнения процесса на 100 нм3 исходной

смеси углеводородов (мольные):

по С 95⋅1 + 3⋅2 + 2⋅3 + 0,3⋅100 = x1 + 0,093 x4 + 0,087 x4

по Н2 - 95⋅2 + 3⋅3 + 2⋅4 +1,5⋅100 = x2 + 2⋅ 0,093 x4 + (1,5⋅100 - x3)

по О2 - 0,3⋅100 + 0,5⋅1,5⋅100 = 0,5 x1 + 0,087 x4 +0,5 (1,5⋅100 - x3)

по сухому газу на выходе:

x4 = x1 + x2 + 0,093 x4 + 0,087 x4

Полученная система линейных уравнений решается точно одним из методов линейной алгебры. Результаты необходимо свести в таблицу, рассчитать массовый расход компонентов и убедиться в сходимости материального

баланса (таблица 2).

В ряде задач на условия ведения процесса налагаются дополнительные

условия, что вызывает появление новых уравнений связи.

15

Например, при проведении паро-кислородной конверсии природного

газа объем подаваемого в реактор кислорода должен обеспечить заданную

температуру в аппарате за счет экзотерической реакции горения компонентов

смеси. Поэтому объем кислорода также становится неизвестной величиной его величина находится при совместном решении уравнений материального и

теплового балансов процесса.

В некоторых задачах, наряду с температурой в реакторе, предъявляются дополнительные требования к составу конвертированного газа:

- для последующего синтеза аммиака необходимо выдерживать стехиометрическое соотношение водорода к азоту:

VН 2 + VCO

VN2

≅3

здесь VСО - учитывает дальнейшую переработку монооксида углерода

до водорода в процессе паровой конверсии СО;

- для синтеза органических соединений этим условием является значение функционала:

f =

V Н 2 − VCO2

VCO + VCO2

здесь VСО2 - учитывает расход водорода в условиях синтеза по маршруту обратной конверсии СО.

В первом случае заданное соотношение компонентов обеспечивается

подачей в конвертор воздуха, во втором - диоксида углерода. В обоих примерах появляется новая переменная (объем воздуха или диоксида углерода) и,

следовательно, для их нахождения необходимо еще одно уравнение связи.

Таким образом, размерность системы уравнений увеличивается.

После решения балансовых уравнений необходимо найти равновесный

состав смеси, соответствующий полученному начальному составу, заданной

температуре и давлению. Если он противоречит первоначально принятым

концентрациям ключевых компонентов следует изменить начальные условия

и провести новый расчет состава конвертированного газа.

При составлении теплового баланса величину тепловыделения за счет

химической реакции, описываемой несколькими маршрутами, удобно определить по закону Гесса:

Qх = ΣΔНfi(Viн - Viк),

здесь

ΔНfi - изменение энтальпии при образовании i-го компонента из простых веществ, кДж/нм3;

Viн,Viк - начальные и конечные объемы i-го компонента, нм3.

16

Если же количество прореагировавшего вещества по каждому независимому маршруту известно, тепло химической реакции можно определить по

правилу аддитивности:

Qх = -ΣΔНrj⋅ΔVi,

здесь

ΔНrj - изменение энтальпии при протекании химической реакции по jму маршруту, кДж/нм3;

ΔVij - изменение объема ключевого i-го компонента по j-ому маршруту, нм3.

Теплосодержание потока (отсчет от to=00C) определится как:

Qn = Σcpi⋅Vi ⋅tk ,

здесь

срi - средняя теплоемкость i-го компонента в интервале

температур 0-tk0C, кДж/нм3.К;

tk - температура k-го потока, 0С.

При этом теплосодержание водяного пара следует определять как:

Qвп=Нвп(tk)⋅Vвп ,

здесь

Нвп(tk) - энтальпия водяного пара при температуре k-го потока,

кДж/нм3.

И из уравнения теплового баланса рассматриваемого процесса:

ΣQk пр. + Qx = ΣQk расх. + Qт/п ,

здесь

Qт/п - величина теплопотерь или теплоподвода (в последнем случае ее

следует ставить в левой части уравнения).

Можно определить неизвестную температуру входного (или выходного) потока, или количество подводимой теплоты.

Результаты тепловых расчетов также следует свести в таблицу и оценить сходимость теплового баланса (таблица 3).

Оценка объема катализатора (или реактора)

Оценочный расчет объема катализатора или реактора, необходимого

для обеспечения заданной производительности, может быть сделан на основании кинетики целевого маршрута. Более точный расчет каталитического

реактора достаточно сложен, математическое описание процесса, наряду с

17

химической кинетикой, включает уравнения переноса массы и тепла в слое и

пористом зерне катализатора. Таким образом, получается система алгебраических и дифференциальных уравнений с соответствующими начальными и

граничными условиями, которая решается численными методами с помощью

электронно-вычислительной техники. В настоящих контрольных работах

предлагается сделать весьма приближенную оценку, используя только кинетическое уравнение скорости реакции - ω (Т, Рi) и средние значения парциальных давлений и температуры в реакторе.

18

Таблица 2

Сводная таблица материального баланса процесса

паро-углекислотной конверсии углеводородов

Приход

3

Компоненты

нм

1.Прир.

газ

100

95

3

2

100,0

95,0

3,0

2,0

150

100,0

СН4

С2Н6

С3Н8

2.

Н2О

СО2

Всего

3.

30

об.% об.%

(с.г.) (вл.г.)

100,0

280

Рi, ср.

Расход

Компоненты

кг

1.Сухой

газ

33,9

1,1

0,7

67,9

СН4

4,0

СО2

3,9

СО

Н2

53,6 120,5

10,7

58,9

2.Н2О

100,0 255,2 Всего

3

кг

МПа

353,8 100,0

32,9 9,3

7,7

30,8 8,7

7,2

73,3 20,7 17,1

216,8 61,3 50,5

23,5

60,5

91,6

19,3

0,35

0,18

0,17

0,51

75,1

17,5

60,3 0,63

428,9

100,0 255,2

нм

об.% об.%

(с.г.) (вл.г.)

Таблица 3

Сводная таблица теплового баланса процесса

паро-углекислотной конверсии углеводородов

Приход тепла (tвх=500 0С)

отн.

Статьи прихода

кДж/

3

%

100нм УВ

1.Углеводороды

115935,7

8,5

2.Водяной пар

420585,0

30,7

3.Углекислый

газ

29839,3

2,2

4.Теплоподвод

802353,6

58,6

1368713,6

100,0

Всего

Расход тепла (tвых=850 0C)

Статьи расхода

кДж/

отн.

3

100нм УВ %

1.Конвертированный газ (сухой)

449583,4

32,8

2. Водяной пар

258201,3

18,9

3.Тепло химической реакции

660928,9

48,3

Всего

1368713,6 100,0

Например, для реакции паровой конверсии монооксида углерода уравнение кинетики имеет следующий вид:

19

ω = k o e − E / RT

PCO ⋅ PH 2 0

APH 2O + PCO2

(1 −

ϕ

)

K p (Т ) ,

здесь

ω - скорость химической реакции, кмольСО/с.м3к;

ko - предэкспонента константы скорости реакции, кмоль/с.м3к.МПа;

Е - энергия активации реакции, Дж/моль;

А - адсорбционный коэффициент для паров воды;

ϕ - соотношение текущих парциальных давлений компонентов согласно стехиометрии химической реакции;

Кр - константа равновесия данной химической реакции.

А величину средней скорости реакции можно определить как:

ϖ = ΔХСО/vк, кмольСО/с.м3к ,

здесь

ΔХСО - изменение потока СО за счет химической реакции, кмольСО/с;

vк - объем слоя катализатора, м3.

Средние парциальные давления компонентов, температуру и константу

равновесия при данной температуре можно рассчитать как средние логарифмические (или средние арифметические) величины:

Рi = N i P, N i =

N iн − N iк

ln

N iн

,

ϕ=

Р СО2 ⋅ Р Н 2

Р СО ⋅ Р Н 2О

,

ΔG 0 (Т )

lnK p = −

RT

N iк

Таким образом, по результатам материального и теплового балансов

определятся средние парциальные давления компонентов (таблица 2), средняя температура в слое, константа равновесия при средней температуре и

средняя скорость данной реакции. Далее рассчитывается изменение потока

целевого вещества:

н

к

)

ΔX CO = (Vн N СО

− Vк N СО

1

кмоль СО

,

3600 ⋅ 22.4

с

здесь

Vн, Vк - начальный (нагрузка аппарата) и конечные расходы газовой

смеси через реактор, нм3/ч;

Niн, Niк - концентрации целевого вещества, об.д.

20

Изменение потока метана, при заданной нагрузке конвертора по природному газу, рассчитывается с учетом наличия в газе более тяжелых, чем

метан, углеводородов, т.е. в качестве начальной нужно использовать приведенную концентрацию метана.

И, наконец, необходимый объем катализатора определится как:

vк =ΔXCO/ϖ, м3

В ряде задач изменение потока целевого вещества задается в виде производительности реактора (обычно, т/ч). В этом случае, заданную производительность следует пересчитать на размерность, в которой измеряется скорость реакции (в заданиях, как правило, кмоль/с.м3 )

В производстве карбамида, где в качестве реагентов выступают аммиак, диоксид углерода и вода, составы технологических потоков выражают в

виде мольного соотношения этих веществ: L=NH3/CO2, W=H2O/CO2, и большинство уравнений для расчета термодинамических и кинетических показателей

данной системы включает эти величины.

Гетерогенная система NH3 -CO2 -H2O в условиях синтеза карбамида не

подчиняется законам идеальных смесей, поэтому расчет параметров процесса

необходимо проводить с введением в математическое описание коэффициентов активности для реагентов, что значительно усложняет задачу. Очень часто в этих случаях используют регрессионные уравнения, которые с достаточной точностью описывают экспериментальные данные.

Например, для расчета равновесной степени конверсии диоксида углерода в карбамид в литературе предлагается следующее уравнение:

θСО2 = 34,3 L – 1,77 L2 – 29,3 W + 3,7 LW +0,913 t 0,0748 Lt – 5,4⋅10-6 t3 +0,0234 Р –112,1, %

здесь

t - температура реакционной смеси, 0С;

Р - давление в системе, МПа.

При пользовании такими уравнениями следует обязательно обращать

внимание на диапазон параметров, для которых они составлены, т.к. выход за

рекомендуемые пределы приводит к неверным результатам.

При составлении тепловых балансов для гетерогенных систем необходимо учитывать: во-первых, фазовое состояние реагентов и, во-вторых, концентрации растворов, если исходные вещества и продукты находятся в растворенном состоянии. При расчете потокового тепла раствора лучше воспользоваться экспериментальными данными по теплоемкостям этого раствора. За неимением такого справочного материала теплоемкость можно рассчи-

21

тать по правилу аддитивности: ср=ΣсpiNi {Ni – долевая концентрация компонентов раствора}, однако этот прием дает меньшую точность.

В технологических схемах вещества в колонну синтеза поступают потоками свежих реагентов (NH3, СО2) и рециклового потока - как правило, это

раствор углеаммонийных солей (УАС). Если в условии задачи заданы объем

рецикла {GУАС, кг/ч} и значения Lо и Wо - объемы свежих потоков {GNH3о, GСО2о,

кг/ч} можно определить, решив систему линейных уравнений:

nCO2 =

n NH 3 =

n H 2O =

o

GCO

+ GУАС р CO2

2

M NH 3

o

G NH

+ GУАС р NH 3

3

M NH 3

GУАС р H 2O

M H 2О

, кмоль / ч

, кмоль / ч

Lo =

Wo =

, кмоль / ч

n NH 3

nCO2

n H 2O

nCO2

здесь

рNH3, рСО2 - концентрации аммиака и диоксида углерода в растворе углеаммонийных солей, мас.д.

Далее рассчитываем равновесную и рабочую степень превращения СО2

в карбамид и составляем материальный и тепловой балансы процесса - из последнего определяем температуру потоков на входе в колонну синтеза. И затем, при средней температуре процесса, используя кинетическое уравнение,

определяем объем реактора {vк}, обеспечивающий заданную производительность по карбамиду:

θ

(1 − θ ) −

θ (θ + W )(1 − θ ∗ )

θ ∗ (θ ∗ + W )

=

k 0e −E /R T

P ∗ ⋅q

P ⋅ρc

здесь

q=Gо/vк - удельная нагрузка колонны синтеза по сумме реагентов,

кг/с⋅м3;

Р* - равновесное давление над реакционной смесью, МПа;

ρс - плотность плава синтеза при средней температуре в колонне,

кг/м3.

22

ЗАДАНИЕ №1

1. Изложите физико-химические основы паровой и парокислородной

конверсии природного газа. Обоснуйте выбор температуры и давления процесса, охарактеризуйте применяемые катализаторы [1,6,8].

2. Представьте и опишите технологическую схему производства карбамида по системе стриппинга. В чем состоит преимущество данного способа

по сравнению с классическим жидкостным рециклом аммиака и диоксида

углерода [4,8].

3. Составьте материальный и тепловой балансы процесса синтеза аммиака и определите количество отводимой теплоты и объем катализатора,

обеспечивающего заданную производительность реактора.

№

Исходные данные для расчета

1

2

3

1

Состав азото-водородной смеси (АВС)

на входе в реактор, об.%

Н2

N2

NH3

СН4

63,5

21,0

2,0

13,5

65,0

21,5

3,0

10,5

63,0

21,0

4,5

11,5

2

Давление в системе, МПа

30

25

15

3

Температура газовой смеси на выходе

из слоя катализатора, 0С

Доля тепла хим.реакции, отводимая

в теплообменных трубках, д.е.

520

500

400

0,65

0,70

0,75

0,80

0,85

0,75

4

5

Степень приближения состава АВС

к равновесию, д.е.

6

Кинетическое уравнение реакции

синтеза аммиака

7

-предэксп. конст.скорости,

кмоль/с.м3.МПа1.5

-энергия активации, кДж/моль

Производительность реактора,

т NH3/ч

ω = k oe

−E / RT

5,5⋅103

100

15

Р1.5

⋅Р N 2

Н

2

Р NH 3

1,5⋅105

120

12

(1 −

ϕ

Кр

1,5⋅103

80

10

)

23

ЗАДАНИЕ №2

1.Изложите физико-химические основы процесса синтеза карбамида из

аммиака и диоксида углерода и дистилляции плава синтеза [1,4,8].

2. Представьте и опишите технологическую схему очистки конвертированного газа от диоксида углерода растворами поташа или этаноламинов.

В чем заключаются недостатки этих способов [1,2,8].

3. Составьте материальный и тепловой балансы процесса синтеза метанола и определите количество отводимой теплоты и объем катализатора,

обеспечивающих заданную производительность реактора.

№

Исходные данные для расчета

1

2

3

1

2

3

4

5

Состав газа на входе в реактор, об.%

СО

СО2

Н2

СН3ОН

СН4

N2

Давление в системе, МПа

Температура газовой смеси на выходе

из слоя катализатора, 0С

Доля тепла хим. реакции, отводимая

в теплообменных трубках, д.е

Степень приближения состава газовой

смеси к равновесию, д.е.

-маршрут образования СН3ОН

-маршрут паровой конверсии СО

6

Кинетическое уравнение маршрута

образования метанола

-предэксп. конст.скорости, кмоль/с.м3.МПа

-энергия активации, кДж/моль

7

Производительность реактора,

т СН3ОН/ч

15,5

6,0

60,5

0,5

10,0

7,5

5

240

16,2

5,5

58,0

0,3

10,5

9,5

10

260

19,5

1,5

57,4

0,1

11,5

10,0

25

360

0,85

0,80

0,75

0,70

0,95

0,75

0,90

0,80

0,70

Р Н 2 ⋅Р 0С.25

О

(1 −

ω = k oe

1⋅10

65

5

4

−E / RT

Р 0С.25

Н ОН

1,5⋅10

70

4

3

4

ϕ

Кр

1⋅104

90

3

)

24

ЗАДАНИЕ №3

1. Изложите физико-химические основы процесса паровой конверсии

монооксида углерода. С какой целью процесс осуществляется в две стадии и

какие катализаторы используются в промышленности [1,2,8].

2. Представьте и опишите технологическую схему получения уксусной

кислоты путем карбонилирования метанола. В чем состоит преимущество

этого способа по сравнению с производством кислоты из ацетилена [5].

3. Составьте материальный и тепловой балансы процесса парокислородной конверсии природного газа в шахтном конверторе и определите

объем катализатора, обеспечивающего заданную производительность аппарата.

№

Исходные данные для расчета

1

2

3

1

2

3

4

5

Состав природного газа, об.%

СН4

С2Н6

С3Н8

СО2

N2

Cоотношение:

пар/газ

кислород/газ

Давление в системе, МПа

91,0

2,0

0,5

5,0

1,5

3,5

0,5

2,5

92,5

3,5

1,5

2,0

0,5

3,0

0,55

3

90,0

4,5

1,0

3,5

1,0

3,5

0,6

3,5

Температура паро-газовой смеси (ПГС)

на выходе из слоя катализатора, 0С

800

850

900

0,85

0,90

0,90

0,95

0,95

0,95

Степень приближения состава ПГС

к равновесию, д.е.

-маршрут паровой конверсии СН4

-маршрут паровой конверсии СО

6

Кинетическое уравнение маршрута

паровой конверсии метана

-предэксп. конст.скорости, кмоль/с.м3.МПа

-энергия активации, кДж/моль

7

Нагрузка конвертора (прир.газ), нм3/ч

ω = k oe−E / RT

5⋅102

60

10000

Р С Н4 ⋅Р Н 2О

PH 2O +10Р 2Н

2

2⋅103

65

15000

(1 −

ϕ

Кр

5⋅103

70

20000

)

25

ЗАДАНИЕ №4

1. Изложите физико-химические основы процессов очистки конвертированного газа от оксидов углерода: жидкостной и каталитической [1,8].

2. Представьте и опишите технологическую схему отделения синтеза

аммиака. Объясните необходимость газового рецикла, двухступенчатой конденсации продукта и отдувки части циркуляционного газа [1,7,8].

3. Составьте материальный и тепловой балансы процесса синтеза карбамида и определите входную температуру и объем колонны синтеза, обеспечивающих заданную производительность.

№

Исходные данные для расчета

1

2

3

1

2

3

Состав раствора углеаммонийных солей (УАС), мас.%

NH3

СО2

Н2O

30,0

45,0

25,0

35

40

25

40

40

20

Cоотношение компонентов на входе

в колонну синтеза, мольн. L0

W0

Давление в системе, МПа

4,0

0,5

20

3,5

0,5

25

3,0

0,5

15

190

200

180

1,0

0,95

1,0

0,9

1,0

0,8

4

Температура плава синтеза на выходе

из колонны, 0С

5

Степень приближения состава плава

синтеза к равновесию, д.е.

-маршрут образования карбамата аммония

-маршр. дегидратации карбамата аммония

6

Кинетическое уравнение реакции

синтеза карбамида

-предэкспонента конст.скорости, с

-энергия активации, кДж/моль

7

Рециркуляционный поток УАС

в колонну синтеза, кг/ч

-1

θ

(1 − θ ) −

θ (θ + W )(1 − θ ∗ )

0,20

15

10000

=

k 0e −E /R T

θ ∗ (θ ∗ + W )

P ∗ ⋅q

P ⋅ρc

0,30

16

12000

0,25

14

15000

26

ЗАДАНИЕ №5

1. Изложите физико-химические основы процесса синтеза аммиака.

Обоснуйте выбор температуры и давления, опишите катализаторы, применяемые для данной реакции [1,7].

2. Приведите и опишите технологическую схему двухступенчатого риформига природного газа в производстве аммиака [1,2].

3. Составьте материальный и тепловой балансы процесса парового рифоминга природного газа в трубчатой печи и определите количество подводимой теплоты и объем катализатора, обеспечивающих заданную производительность аппарата.

№

Исходные данные для расчета

1

2

3

Состав природного газа, об.%

СН4

С2Н6

СО2

Н2

N2

91,0

2,0

0,5

5,0

1,5

86,5

4,0

1,0

8,0

0,5

82,0

5,5

1,5

10,0

1,0

2

Cоотношение пар/газ

3,5

3,0

3,7

3

Давление в системе, МПа

3

3,5

4

4

Температура паро-газовой смеси (ПГС)

на входе и выходе из слоя, 0С

500

800

510

820

520

840

5

Степень приближения состава ПГС

к равновесию, д.е.

0,85

0,90

0,80

0,95

0,90

0,95

1

-маршрут паровой конверсии СН4

-маршрут паровой конверсии СО

6

Кинетическое уравнение маршрута

паровой конверсии метана

-предэксп. конст.скорости, кмоль/с.м3.МПа

-энергия активации, кДж/моль

7

Нагрузка печи (природный газ), нм3/ч

ω = k oe−E / RT

Р С Н4 ⋅Р Н 2О

PH 2O +10Р 2Н

2

(1 −

ϕ

Кр

1⋅104

70

30000

)

27

ЗАДАНИЕ №6

1. Изложите физико-химические основы синтеза метанола из оксидов

углерода и водорода. Обоснуйте температуру и давление процесса, охарактеризуйте применяемые катализаторы [1,3].

2. Представьте и опишите технологическую схему получения карбамида с полным жидкостным рециклом. Укажите основные недостатки такой организации процесса [1,4].

3. Составьте материальный и тепловой балансы процесса парокислородо-углекислотной конверсии природного газа в шахтном конверторе

и определите объем катализатора, обеспечивающий заданную производительность аппарата.

№

Исходные данные для расчета

1

2

3

1

2

3

4

5

Состав природного газа, об.%

СН4

С2Н6

СО2

N2

Cоотношение:

пар/газ

кислород/газ

диоксид углерода/газ

Давление в системе, МПа

Температура паро-газовой смеси

(ПГС) на выходе из слоя, 0С

Степень приближения состава ПГС

к равновесию, д.е.

-маршрут паровой конверсии СН4

-маршрут паровой конверсии СО

6

Кинетическое уравнение маршрута

паровой конверсии метана

-предэксп. конст.скорости, кмоль/с.м3.МПа

-энергия активации, кДж/моль

7

Нагрузка конвертора (прир. газ), нм3/ч

94,5

3,5

0,5

1,5

3

0,5

0,15

2

93,5

5,0

1,0

0,5

2,5

0,55

0,2

2,5

95,0

2,5

1,5

1,0

3,5

0,6

0,25

3

850

900

950

0,85

0,90

0,90

0,95

0,95

0,90

ω = k oe−E / RT

5⋅102

60

10000

Р С Н4 ⋅Р Н 2О

PH 2O +10Р 2Н

2

2⋅103

65

15000

(1 −

ϕ

Кр

5⋅103

70

20000

)

28

ЗАДАНИЕ №7

1.Изложите физико-химические основы паровой и парокислородной

конверсии природного газа. Обоснуйте выбор температуры и давления процесса, охарактеризуйте применяемые катализаторы [1,6,8].

2.Приведите и опишите технологическую схему двухступенчатого риформига природного газа в производстве аммиака [1,2].

3.Составьте материальный и тепловой балансы процесса паровой конверсии монооксида углерода и определите объем катализатора, обеспечивающий заданную производительность аппарата.

№

Исходные данные для расчета

1

2

3

1

Состав конвертированного газа на входе в аппарат, об.%

СО

СО2

Н2

N2

СН4

12,5

7,5

57,0

22,5

0,5

13,0

8,5

56,7

22,0

0,3

3,5

11,5

63,2

21,5

0,3

2

Cоотношение пар/газ

0,6

0,7

0,5

3

Давление в системе, МПа

3

2

3

4

Температура паро-газовой смеси (ПГС)

на выходе из аппарата, 0С

430

450

220

5

Степень приближения состава ПГС

к равновесию, д.е.

0,85

0,90

0,95

6

Кинетическое уравнение реакции пароω = koe−E/RT

вой конверсии монооксида углерода

-предэксп. конст.скорости, кмоль/с.м3.МПа

-энергия активации, кДж/моль

7

Нагрузка аппарата по конвертированному газу, нм3/ч (сухой газ)

1⋅107

100

150000

РСО⋅РН2О

05

. PH2O + РСО2

5,5⋅105

90

120000

(1−

ϕ

Кр

3,5⋅105

65

170000

)

29

ЗАДАНИЕ №8

1. Изложите физико-химические основы процесса синтеза карбамида из

аммиака и диоксида углерода и дистилляции плава синтеза [1,4,8].

2. Приведите и опишите технологическую схему совмещенной парокислоро-до-воздушной конверсии природного газа в производстве аммиака

[1,8].

3. Составьте материальный и тепловой балансы процесса пароуглекислотно-го риформинга природного газа в трубчатой печи и определите

количество подводимой теплоты и объем катализатора, обеспечивающих заданную производительность аппарата.

№

1

2

3

4

5

Исходные данные для расчета

1

2

3

Состав природного газа, об.%

СН4

С2Н6

Н2

N2

86,5

2,0

10,0

1,5

85,0

2,5

12,0

0,5

84,5

1,5

13,0

1,0

Cоотношение:

пар/газ

диоксид углерода/газ

Давление в системе, МПа

2,0

0,15

2,5

2,5

0,2

3

3,0

0,25

3,5

Температура паро-газовой смеси (ПГС)

на входе и выходе из слоя, 0С

Степень приближения состава ПГС

к равновесию, д.е.

400

800

420

820

440

840

0,85

0,90

0,90

0,95

0,90

0,90

-маршрут паровой конверсии СН4

-маршрут паровой конверсии СО

6

7

Кинетическое уравнение маршрута

паровой конверсии метана

ω = k oe−E / RT

Р С Н4 ⋅Р Н 2О

PH 2O +10Р 2Н

2

(1 −

ϕ

Кр

-предэксп. конст.скорости, кмоль/с.м3.МПа

-энергия активации, кДж/моль

7⋅103

65

5⋅103

67

1⋅104

70

Нагрузка печи (природ. газ), нм3/ч

20000

25000

30000

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

)

30

1. Технология связанного азота: Учеб. для химико-технол. вузов/ В.И.

Атрощенко, А.М.Алексеев, А.П.Засорин и др.; Под ред. В.И.Атрощенко. Киев: Вища шк., 1985. -327 с.

2. Производство аммиака/ В.П.Семенов, Т.Р.Кисилев, А.Л.Орлов и др.;

Под ред. В.П.Семенова. - М.: Химия, 1985. - 368 с.

3. Технология синтетического метанола/ М.М.Караваев, В.Е.Леонов,

И.Г. Попов, Е.Т.Шепелев; Под ред. М.М.Караваева. - М.: Химия, 1984. - 240

с.

4. Горловский Д.М., Альтшулер Л.Н., Кучерявый В.И. Технология карбамида. - Л.: Химия, 1981. -320 с.

5. Лебедев Н.Н. Химия и технология основного органического синтеза.

- М.: Химия, 1988. - 496 с.

6. Производство технологического газа для синтеза аммиака и метанола

из углеводородных газов/ А.Г.Лейбуш, В.П.Семенов, Я.С.Казарновский, Н.В.

Кархов; Под ред. А.Г.Лейбуш. - М.: Химия, 1971. - 288 с.

7. Синтез аммиака/ Л.Д.Кузнецов, Л.Н.Дмитриенко, П.Д.Рабина, Ю.А.

Соколинский; Под ред. Л.Д.Кузнецова. - М.: Химия, 1982. - 296 с.

8. Справочник азотчика: В 2 т./ Под ред. Е.Я.Мельникова. - М.: Химия,

Т.1 - 1986. - 512 с., Т.2 - 1987. - 464 с.

9. Справочное руководство по катализаторам для производства аммиака и водорода/ Пер. с англ.; Под ред. В.П.Семенова. - Л.: Химия, 1973. - 248 с.

10. Химические вещества из угля/ Под ред. Ю.Фальбе.- М.: Химия,

1980. -616 с.

11. Расчеты по технологии неорганических веществ / М.Е.Позин, Б.А.

Копылов, Р.В.Бельченко и др.; Под ред. М.Е.Позина. - Л.: Химия, 1977. - 496

с.

12. Краткий справочник физико-химических величин / Под ред.

А.А.Равделя и А.М.Пономаревой. - Л.: Химия, 1983. - 232 с.

13. Тарасова Т.В., Морозов Л.Н., Буров А.В. Методы получения и расчет технологических схем производства водорода и синтез-газа: Учеб. пособие/ ИГХТА. - Иваново, 1994. - 94 с.

31

СОДЕРЖАНИЕ

ОБЩИЕ ПОЛОЖЕНИЯ.......................................................................................... 3

ПРОГРАММА.......................................................................................................... 4

КОНТРОЛЬНЫЕ ВОПРОСЫ ................................................................................ 5

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ВЫПОЛНЕНИЮ КОНТРОЛЬНОЙ

РАБОТЫ................................................................................................................... 7

ВЫПОЛНЕНИЕ РАСЧЕТНОЙ ЧАСТИ КОНТРОЛЬНОЙ РАБОТЫ ............... 7

ЗАДАНИЕ №1........................................................................................................ 22

ЗАДАНИЕ №2........................................................................................................ 23

ЗАДАНИЕ №3........................................................................................................ 24

ЗАДАНИЕ №4........................................................................................................ 25

ЗАДАНИЕ №5........................................................................................................ 26

ЗАДАНИЕ №6........................................................................................................ 27

ЗАДАНИЕ №7........................................................................................................ 28

ЗАДАНИЕ №8........................................................................................................ 29

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА.................................................................. 29