Зыонг Чи Чунг ПОЛУЧЕНИЕ СИНТЕЗ

реклама

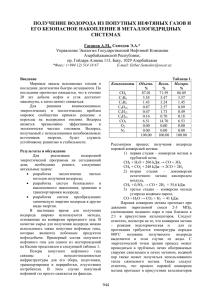

На правах рукописи Зыонг Чи Чунг ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА 02.00.13 – Нефтехимия АВТОРЕФЕРАТ Диссертации на соискание учёной степени кандидата химических наук МОСКВА 2012 Работа выполнена на кафедре Газохимии Российского государственного университета нефти и газа им. И.М. Губкина. Научный руководитель: Член-корреспондент РАН, доктор химических наук, профессор Лапидус Альберт Львович Официальные оппоненты: Тонконогов Борис Петрович доктор химических наук, профессор, РГУ нефти и газа имени И. М. Губкина. Гюльмалиев Агаджан Мирзоевич доктор химических наук, профессор, Институт нефтехимического синтеза им. А. В. Топчиева. Ведущая организация: ФГБОУ ВПО «Московский государственный университет тонких химических технологий имени М. В. Ломоносова» (МИТХТ) Защита состоится « 25 » декабря 2012 г., в 10:00 в ауд. 202 на заседании диссертационного совета Д 212.200.12 при Российском Государственном Университете нефти и газа имени И.М. Губкина по адресу: 119991, Москва, Ленинский проспект, д. 65, к.1. С диссертацией можно ознакомиться в библиотеке РГУ нефти и газа им. И.М. Губкина. Автореферат разослан « » 2012 года Ученый секретарь диссертационного совета Д 212.200.12, кандидат технических наук, доцент Л.В. Иванова 2 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность темы. В настоящее время синтез-газ играет ключевую роль не только в производстве компонентов моторных топлив (синтез Фишера-Тропша), но, прежде всего, в процессах органического синтеза, с целью получения метанола, диметилового эфира, бутиловых спиртов, формальдегида, метилтретбутилового эфира и многих других ценных продуктов. В промышленности для получения синтез-газа используют процесс паровой конверсии метана, однако этот вид конверсии имеет ряд существенных недостатков, таких как необходимость недостаточно высоких объемных скоростей (средняя объемная скорость по метану 1200 ч-1), высокое соотношение H2/CO в получаемом недостаток данного процесса синтез-газе; самый существенный - высокие экономические затраты при его проведении, в результате чего стоимость синтез-газа, получаемого по этой технологии, составляет примерно две трети от стоимости конечных продуктов (метанола или диметилового эфира). Процесс углекислотной конверсии метана (УКМ) позволяет получать синтез-газ с более низким отношением H2/CO, в интервале с 2:1 до 1:1. В настоящее время для многих технологий требуется такое низкое отношение H2/CO. Например, это отношение предпочтительно углеводородов по методу Фишера-Тропша, для для производства гидроформилирования, получения метанола, формальдегида, диметилового эфира и многих других органических соединений, что избавляет от необходимости регулировать отношение H2/CO посредством реакции конверсии водяного газа. Углекислотная конверсия метана позволяет также вовлекать в синтез диоксид углерода, запасы которого огромны, а масштабы использования в промышленности невелики. Кроме того он является парниковым газом, считается ответственный за глобальное потепление на Земле. Поэтому расширение числа синтезов на основе СО2 – перспективное направление развития газохимии. Всё вышеперечисленное указывает на то, 3 что процесс УКМ имеет большую потенциальную экономическую выгоду и экологическое преимущество. Но главное препятствие промышленному использованию УКМ состоит в том, что в настоящее время почти нет селективных катализаторов, которые могут работать, не подвергаясь дезактивации из-за коксообразования. Целью данной работы является комплексное исследование процесса УКМ. Основными задачами являлись: 1. Исследование влияния на процесс различных параметров для нахождения оптимальных условий УКМ на промышленном катализаторе Каталко 57–4 (16% Ni). 2. Синтез катализаторов с различным содержанием никеля, с добавлением промоторов (переходных металлов Co, Fe и Zr), нанесенных на разные носители методом пропитки. 3. Изучение влияния промоторов на активность и стабильность работы катализатора на основе никеля в реакции углекислотной конверсии метана. 4. Разработка активного и селективного катализатора, который бы обладал пониженной коксуемостью. 5. Разработка методики оценки активности катализаторов углекислотной конверсии метана, основанной на температурной поправке на неравновесность. Научная новизна и практическая ценность работы. В работе установлены закономерности процесса углекислотной конверсии метана в присутствии Ni-Co, Ni-ZrO2, Ni-Fe катализаторов на носителях Al2O3 и SiO2. Впервые использована температурная поправка на неравновесность для оценки катализаторов, показано, что с её помощью можно судить о скорости протекания реакции. Достигнуто значительное снижение коксообразования путем введения добавок кобальта и железа в Ni-катализатор на носителях Al2O3 и SiO2. Полученные результаты подтверждают перспективность разработки 4 промышленных процессов получения синтез-газа углекислотной конверсией метана. Апробация работы. Результаты исследований по теме диссертации были доложены на технической конференции «Актуальные проблемы развития нефтегазового комплекса России». – г. Москва, 2010 г. и 66-ой международной молодежной научной конференции «Нефть и газ», г. Москва, 2012 г. Публикации. По результатам выполненных исследований опубликовано 3 статьи в журналах, рекомендованных ВАК, 2 тезиса докладов. Объем и структура работы. Диссертация изложена на 103 стр. машинописного текста, содержит 11 табл. и 42 рис.. Список цитируемой литературы включает 146 наименований. Работа состоит из введения, шести глав, выводов и списка цитируемой литературы. Введение раскрывает значение процесса углекислотной конверсии метана и очерчивает круг поставленных задач и изучаемых объектов. В первой главе представлен обзор литературы по методам получения синтез-газа, состоянию, перспективам развития, кинетике и механизму процесса углекислотной актуальность разработки конверсии метана. новых В заключение катализаторов для обоснована подавления коксообразования. В главе II изложены методики приготовления катализаторов, описаны экспериментальная установка для экспериментов, анализ продуктов, оценка точности результатов. В главах III, IV и V приведены экспериментальные данные и обсуждение полученных результатов, в главе VI описана разработаная методика оценки активности катализаторов углекислотной конверсии метана, основанная на температурной поправке на неравновесность. СОДЕРЖАНИЕ РАБОТЫ Экспериментальная часть Эксперименты по углекислотной конверсии метана проводили на лабораторной установке проточного типа, принципиальная схема которой 5 приведена на рис. 1. Рис.1. Схема установки для проведения процесса углекислотной конверсии метана Процесс осуществляли в металлическом реакторе диаметром 20 мм с загрузкой катализатора 20 см3. Реакционная зона расположена в средней части реактора и снабжена решеткой, на которую помещают катализатор. Реактор с неподвижным слоем катализатора, вертикальный, снабжен карманом для термопары, введенным в зону засыпки катализатора. Реактор помещен в электрическую печь, которая изготовлена из двух коаксильных кварцевых труб. Между ними навита нихромовая спираль, изолированная асбестом. Нагревательный элемент печи питается от сетевого электричества ~220 В. Температура в печи задается и регулируется цифровым измерителем– регулятором типа «Овен ТРМ1», связанным с реле и снабженным термопарой, введенной в середину печи. Температура в реакторе поддерживается с точностью ±3о С. Количество метана и диоксида углерода, подаваемых в реактор, контролировались с помощью последовательно соединенных реометров и газовых часов. Метан поступал из центральной газовой сети, диоксид углерода 6 подавался из баллона. Использование метана из газовой сети вызвало необходимость его предварительной очистки от сернистых соединений. Сероочистка проводилась путем пропускания метана через слой оксида меди (II) при 400oC. Далее освобожденный от сернистых соединений метан объединялся с потоком диоксида углерода, и поступал в печь, где температура потока газа повышалась до 500oC. Газовая смесь после этого направлялась в реактор, где температура составляла 700oC - 900oC. В реакторе газовая смесь проходила слой катализатора. После прохождения реактора продукты реакции подвергались охлаждению до комнатной температуры и сепарации в делительной воронке, откуда производился отбор проб. Давление на выходе из реактора было атмосферным. Продолжительность проведения эксперимента во всех случаях составляла 5 часов. Промышленный катализатор Каталко 57–4 (16% Ni) дробили на фракцию 2–3 мм перед использованием. Другие образцы готовили пропиткой носителей γ-Al2O3 или SiO2 (диаметр гранул носителей 2-3мм) водными растворами Ni(NO3)2·6H2O, Co(NO3)2·6H2O, ZrO(NO3)2·2H2O, Fe(NO3)3·9H2O. После сушки на водяной бане (при 65-75оС, 2 часа) полученный материал прокаливали в токе воздуха при 300°С в течение 1 ч и затем при 700°С в течение 5ч. Далее в тексте катализаторы обозначены комбинациями букв и цифр, показывающих содержание компонентов в мас. % и вид носителя. Например, 5Ni5Zr/Al2O3 означает катализатор, содержащий 5% Ni, 5% ZrO2, носитель Al2O3. Газообразные продукты УКМ анализировали методом газовой хроматографии согласно ГОСТ 14920 «Газ сухой. Метод определения компонентного состава». Состав газа определяли на 2 газовых хроматографах «Кристалл 2000» с газом – носителем N2 для определения содержания H2, и с газом – носителем H2 для определения содержания O2, N2, CO, CH4 и CO2. Исследования свойств катализаторов проводили с помощью современных физико-химических методов анализа: термопрограммированной десорбции CO 7 и термопрограммированной десорбции CO2 (после нагревания образца в токе гелия при 500 оС и адсорбции CO (или CO2) до насыщения при комнатной температуре, температуру реактора поднимали со скоростью 20 оС /мин до 800 900 оС). Исследование процесса углекислотной конверсии метана на катализаторе Katalco 57-4 Влияние объемного соотношения метан:углекислый газ В условиях эксперимента, при постоянных температуре и давлении равновесный выход продуктов определяется соотношением реагентов. Таким образом изменение соотношения реагентов позволяет управлять процессом УКМ. Нами было установлено что наибольший выход водорода (рис. 2а) наблюдается при соотношении CO2/CH4, равном 1,45. При увеличении данного соотношения происходит снижение выхода этого компонента синтез-газа, а углекислого газа – возрастает. Оптимальным соотношением для максимального выхода CO является 1,50, выход CO по CO2 при этом составляет 70%. Конверсия реагентов достигает максимального значения при соотношении CO2 к CH4, равном 1,15. Вы ход, % 100 T = 820 o C Селективность, % T = 820 o C 100 90 90 80 80 70 70 60 60 соотношение CO2:CH4 соотношение CO2:CH4 50 50 1,0 1,1 1,2 H2 (по CH4) CO (по CH4) 1,3 1,4 1,5 H2 (по CO2) 1,6 CO (по CO2) Рис. 2а. Зависимость выхода компонентов синтез-газа от соотношения CO2/CH4 8 1,0 1,1 1,2 1,3 1,4 1,5 H2 (по CH4) H2 (по CO2) CO (по CH4) CO (по CO2) 1,6 Рис. 2б. Зависимость селективности образования компонентов синтез-газа от соотношения CO2/CH4 Изменяя соотношение реагентов, можно управлять выходом всех продуктов реакции. Для УКМ реакция 5 коксообразования, представляющая 4 наибольшее 3 критической является препятствие реализации для процесса 2 в 1 промышленности. Наибольшая работы с ∆m/m,% время,мин 0 длительность 0 минимальным 100 200 300 400 500 60 Рис. 3. Накопление кокса от времени работы катализатора коксообразованием при достаточно высокой конверсии CO2 была достигнута при соотношении CO2/CH4, равном 1,51, и температуре 820oC. На рис. 3 приведена кинетическая кривая коксообразования на катализаторе Katalco 57-4. После пяти часов работы катализатора при данном соотношении исходных компонентов кривая выходит на плато, а закоксовывание невелико – в пределах 4 % масс. за 9 часов. C ростом соотношения CO2/CH4 кинетическая кривая коксоотложения на плато смещается в область больших времен вплоть до 30 часов при соотношении исходных веществ, равном 1,70. Влияние температуры процесса В работе исследовано влияние температуры процесса УКМ на выход, конверсию и селективность образования продуктов (рис. 4а – 4б) при соотношении углекислый газ : метан, равном 1,51. Данное соотношение было выбрано, в соответствии с тем, что оно обеспечивает наименьшее коксообразование при приемлемом значении конверсии углекислого газа. Так как гамма-форма оксида алюминия при температуре >900°С необратимо переходит в альфа-форму (его химическая активность резко снижается), был выбран диапазон изменения температуры от 700 oC до 900 oC. Рост температуры приводит к увеличению выхода H2. Выход CO 9 достигает максимума при 850oC, после чего начинает снижаться (рис. 4а, 4б). Этот факт можно объяснить тем, что при таких высоких температурах протекает эндотермическая диссоциация метана с образованием кокса и водорода. Селективность образования водорода при расчете этого параметра по метану возрастает вследствие протекания реакции диссоциации метана, в то время как расчет по углекислому газу дает снижение селективности, что закономерно, поскольку рост температуры повышает вероятность протекания побочных процессов. 100 90 80 70 60 50 40 Вы ход, % CO2:CH4 = 1,51 100 Селективность ,% СO2:CH4 = 1,51 90 80 70 T, o C 700 750 800 850 60 900 700 H2 (по CH4) H2 (по CO2) CO (по CH4) Селективность образования CO приближается к 100 % при 850oC, при дальнейшем росте температуры селективность падает (рис. 4б). При метана 850oC конверсия же Конвер сия, % 100 в полной, 60 дальнейшем 900 H2 (по CO2) CO (по CO2) CO2:CH4 = 1,51 80 T,o C 700 800 850 900 CH4 CO2 Рис. 5. Зависимость конверсии метана и углекислого газа от температуры достигает наибольшего значения на уровне 92 %, 850 90 70 CO2 800 Рис. 4б. Зависимость селективности образования компонентов синтез-газа от температуры конверсия становится 750 H2 (по CH4) CO (по CH4) Рис.4а. Зависимость выхода компонентов синтез-газа от температуры температуре T, o C наблюдается 10 750 небольшое снижение степени превращения метана в пределах 2 % (рис. 5). Влияние объемной скорости метана По результатам исследования влияния объемного соотношения CO2/CH4 и температуры на процесс углекислотной конверсии метана были подобраны их оптимальные значения. Для определения влияния объемной скорости метана на выход, конверсию и селективность УКМ была проведена серия экспериментов, в которой при постоянных температуре и соотношении CO2/CH4 получены графики зависимости выхода, конверсии и селективности от объемной скорости (рис. 6). Из представленных графиков видно, что оптимальная объемная скорость метана лежит в пределах 950-1000 ч-1. Варьирование объемной скорости в пределах 700-1200 ч-1 приводит к изменению выхода и селективности в диапазоне 5-8 %. Рис.6. Зависимости выхода и селективности компонентов синтез-газа от объемной скорости метана При зависимости рассмотрении конверсии метана и углекислого газа от объемной скорости метана (рис. 7) можно заметить, что степень превращения метана остается на протяжении всей Рис.7. Зависимость конверсии метана и углекислого газа от объемной скорости метана 11 серии экспериментов на уровне 100 %. Влияние концентрации никеля в катализаторе на углекислотную конверсию метана Конверс Были испытаны приготовлены в и углекислотной CO2:CH4 = 1,51 ия, % 100 90 80 конверсии метана нанесенные Ni- 70 катализаторы с содержанием Ni – от 50 60 40 1 до 16 %. T, oC 30 Как показали исследования, при содержании Ni в количестве 4 % катализатор проявляет такие же активность и селективность, как и промышленный катализатор паровой 700 750 800 850 900 CH4 (Katalco 57-4) CO2 (Katalco 57-4) CH4 (8%Ni) CO2(8%Ni) CH4 (4% Ni) CO2 (4% Ni) CH4 (2%Ni) CO2 (2%Ni) Рис. 8. Зависимость конверсии метана и углекислого газа от температуры для различных катализаторов конверсии Katalco 57–4 (рис. 8). Видно, что при снижении содержания Ni до 2% конверсии метана и углекислого газа уменьшились. Для достижения достаточной активности катализатора содержание Ni в нем должно составлять не менее 4%. Исследования влияния введения Co, Zr, Fe в катализатор Ni/Al2O3 на углекислотную конверсию метана. В процессе углекислотной конверсии метана, никелевые катализаторы дезактивируются вследствие коксообразования в результате реакции Будуара и крекинга метана. Для преодоления этой проблемы было проведено исследование влияния состава катализатора на процесс. Для исследования коксообразования были приготовлены нанесенные Ni-Co, Ni-Zr и Ni-Fe-катализаторы путем пропитки γ-Al2O3 растворами нитратов никеля, кобальта, железа и циркония разных концентраций. Влияние добавки Co к Ni/Al2O3 катализатору углекислотной конверсию метана. Из литературных источников известно о способности кобальта к 12 подавлению коксообразования. В первую очередь была исследована каталитическая активность кобальта в отсутствие никеля. Были приготовлены и испытаны в процессе УКМ катализаторы 5Co/Al2O3 и 10Co/Al2O3. В испытаниях Co/Al2O3 катализатор проявил низкую активность. Конверсия метана, углекислого газа и выход синтез-газа невелики. Активность катализатора Co/Al2O3 сильно уступает Ni/Al2O3. Изучена зависимость конверсии метана от содержания в катализаторе кобальта, концентрацию которого изменяли от 0 до 8% с шагом 2%. Содержание Ni составляло 4%, соотношение CO2:CH4=1,41, объемная скорость - 1000 ч-1, Конверсия CH4, % C, время 100 эксперимента – 14 часов (рис. 90 температура 800 9.). o Установлено, добавлением Co катализатору в что 80 с к 70 Ni- 60 начальный 50 40 период времени конверсия CH4 4-6 достигает часов время, ч 30 0 составляет 30-60%, и только после CO2:CH4 = 1,41 работы 2 4 4Ni/Al2O3 4Ni4Co/Al2O3 6 8 10 12 4Ni2Co/Al2O3 4Ni8Co/Al2O3 14 Рис. 9. Зависимость конверсии метана от времени для разных катализаторов максимального значения. Как видно из кривых, представленных на рис. 9., с ростом содержания кобальта в Co-Ni-катализаторе, время достижения максимального значения конверсии метана увеличивается. Это явление можно объяснить тем, что никель и кобальт сначала образуют общую переходную фазу, имеющую низкую активность, превращается в стабильную, с высокой активностью. которая затем Чем больше количество кобальта в катализаторе, тем длительнее процесс его превращения в активную фазу. После переходного времени катализаторы 4Ni2Co/Al2O3 и 4Ni4Co/Al2O3 проявляют высокую активность в конверсии 13 метана, как и катализатор 4Ni/Al2O3 ( > 92%), а конверсия метана на катализаторе 4Ni8Co/Al2O3 резко уменьшается ( < 84%). Таким образом, добавление кобальта к Ni-катализатору ( > 4% Co) приводит к уменьшению его активности. После 15-ти часов работы катализаторов конверсия метана все ещё стабильна, и их активность не снижается. В ходе опыта количество кокса определялось через каждые 2 часа работы. Увеличение массы катализатора в начальный период времени наблюдалось для всех образцов. Затем рост массы замедлялся. Из рис. 10 видно, что величина прироста массы катализатора растет с увеличением количества в нём Ni. Δm/m, % Введение добавки кобальта 4,0 в 3,0 Al2O3 уменьшает Ni/ коксообразование. больше количество кобальта тем Чем в катализаторе, меньше скорость коксообразования. Из полученных экспериментальных данных 2,0 1,0 Время, час 0,0 0 2 4 6 8 10 12 16Ni/Al2O3(Katalco 57-4) 4Ni/Al2O3 4Ni2Co/Al2O3 4Ni4Co/Al2O3 4Ni8Co/Al2O3 14 Рис. 10. Зависимость приращения массы катализатора от времени (800 оС, об. скорость 1000 ч-1) сделан вывод о высокой активности катализатора 4Ni4Co/Al2O3 и его способности подавлять коксообразование. Таким образом, введение кобальта в катализатор Ni/Al2O3 способствует значительному снижению коксообразования. Но оно также приводит к уменьшению его активности. Увеличение количества Ni в катализаторе Ni/Al2O3 приводит к росту коксообразования. Влияние добавки ZrO2 к Ni/Al2O3 катализатору на углекислотную конверсию метана Диоксид циркония является эффективным промотором 14 процесса УКМ, поэтому мы исследовали активность и стабильность катализатора ZrO2-Ni/Al2O3 в процессе УКМ. Однако после изучения зависимости конверсии CH4 и CO2 от времени c применением катализаторов ZrO2- Ni/Al2O3 разным содержанием ZrO2 и Ni, обнаружили, что с введением ZrO2 в Ni-катализатор, конверсии CH4 и CO2 меньше, чем на Niкатализаторе в тех же условиях (конверсия метана на 5Ni/Al2O3 больше 80%, а на 5Ni5Zr/Al2O3 и 10Ni10Zr/Al2O3 ниже 60%). Активность катализатора NiZr/Al2O3 уступает Ni/Al2O3. Введение ZrO2 в Ni/Al2O3-катализатор не снижает коксообразования, а увеличивает его. После 12 часов работы катализатора коксообразование на образцах 5Ni5Zr/Al2O3 и 10Ni10Zr/Al2O3 находилось в пределах 15,5 % и 16,7% масс, а на катализаторе 5Ni/Al2O3 – 7,8% масс. Таким образом, введение ZrO2 в катализатор Ni/Al2O3 способствует значительному увеличению коксообразования и приводит к уменьшению его активности. Влияния добавки Fe к Ni/Al2O3-катализатору углекислотной конверсии метана. По литературным данным, введение Fe в селективность. Нами исследовано влияние на процесс добавки Fe, образце Ni/Al2O3. сопоставления 20,0 Ni-катализатор воздействует на его активность и на Δm/m,% Для 15,0 10,0 5,0 каталитических свойств образцов была выбрана 0 температура 800 C при объемных o скоростях подачи метана 1000ч-1. Повышенное коксообразование наблюдается на время, ч 0,0 2 4 6 8 10 12 14 16 18 20 22 5NiFe10/Al2O3 10Ni5Fe/Al2O3 5Ni/Al2O3 10Ni10Fe/Al2O3 5Ni5Fe/Al2O3 Рис. 11. Зависимость прироста массы катализатора от времени (СO2:CH4=1,42, t=800oC объемная скорость СН4=1000 ч-1) 15 катализаторах с более высоким содержанием никеля (рис. 11). При содержании никеля в Ni-Fe катализаторе – 5% снижается коксообразование, которое затем сокращается при увеличении содержания в катализаторе железа. Однако повышение содержания железа снижает активность катализатора. Таким образом, для снижения коксообразования предпочтительнее использовать катализатор с невысокими содержаниями никеля и железа. Для исключения снижения активности катализатора, содержание в нём железа должно быть также невысоким. Исследование альтернативного носителя для катализаторов УКМ В качестве альтернативного носителя для катализаторов УКМ был испытан цеолит марки CaA, однако этот катализатор оказался механически крайне непрочным, поэтому от него решено было отказаться. Влияние условий осуществления реакции на Ni/SiO2 катализаторе на процесс. Для осуществления реакции углекислотной конверсии метана с высокой его конверсией, температура реакции должна быть выше 700oC. При соотношении CO2/CH4 1,0-1,7 выход водорода остается практически постоянным 100 80 60 40 20 4 6 8 10 конверсия CH4 Выход H2 (по СH4) Селективность H2 (по CH4) 12 14 16 конверсия CO2 Выход CO (по CH4) Селективность CO (по CH4) Рис.12. Зависимость показателей УКМ от содержания в катализаторе никеля и составляет примерно 34%, выход CO постепенно возрастает с 26 до 31%. Максимум селективности образования водорода был получен при соотношении СO2/CH4, равном 1,42. Это соотношение реагентов и применялось в дальнейших экспериментах. Рост температуры также ускоряет рост 16 конверсии метана и углекислого газа. При 900оС конверсия по CH4 составляет 53%, конверсия CO2 - 66%. При возрастании скорости подачи метана от 1000 до 1300 ч-1, конверсия углекислого газа снижается примерно на 6%, а конверсия диоксида углерода – примерно на 2%. Для сопоставления активности катализаторов с различным содержанием никеля, на рис. 12 приведены показатели активности при температуре 800oC, соотношении CH4/CO2 = 1,42 и объемной скорости расхода метана – 1000 ч-1, для катализаторов с содержанием Ni – 5%, 10% и 16 % Как показали наши исследования, при содержании Ni в количестве 5%, 10% и 16%, выход компонентов синтез-газа мало изменяется. Максимальная амплитуда изменений составляет не более 6%. Селективность оксиду углерода по мало изменяется с увеличением количества составе никеля в катализатора. Селективность по водороду при содержании в катализаторе 16% никеля примерно на 5% выше, чем 30 Δm/m,% 10Ni/SiO2 20 16Ni/SiO2 10Ni/цеолит 10 10Ni/Al2O3 0 0 2 4 6 8 10 12 14 время,ч Рис. 13. Зависимость приращения массы катализатора от времени (СO2:CH4=1,42, t=800oC объемная скорость СН4=1000ч-1) при содержании никеля в количестве 5 и 10%. Из рис. 13 видно, что при уменьшении содержания Ni с 16% до 5% конверсии метана и углекислоты незначительно изменяются. Однако при уменьшении содержания Ni в катализаторе с 16% до 10%, масса кокса, отложенного на катализаторе уменьшается с 18% (16Ni/SiO2) до 5% (10Ni/SiO2) после 4 часов работы катализатора. Оптимальное содержание никеля составляет 10%. 17 Исследование влияния введения добавок Fe в Ni/SiO2 катализатор на процесс Введение железа (III) в количестве 5% в катализаторы 5Ni/SiO2 и 10Ni/SiO2 позволило установить, что их активность снижается с увеличением содержания железа. Как видно из рис. 14, скорость коксообразования снижается при добавке 5% железа.. Еще больше коксообразование можно снизить уменьшением содержания в катализаторе никеля. 20 Эксперименты проводились при 15 800oC и 10 скорости по температуре объемной метану - 1000ч . Δm/m,% Δm/ 5 -1 Результаты опытов показали, массы что прирост катализатора 10Ni5Fe/SiO2 после 21 время,ч 0 0 5 10Ni/SiO2 10 15 5Ni5Fe/SiO2 20 10Ni5Fe/SiO2 Рис.14. Зависимость приращения массы катализатора с добавкой Fe от времени (СO2:CH4=1,42, t=800oC объемная скорость СН4=1000ч-1) часа работы составляет 3,8%, а на катализаторе с меньшим содержанием Ni (5Ni5Fe/SiO2) - 0,3% масс кокса. Коксообразование значительно ниже, чем для катализаторов с добавлением Co на носителе γ-Al2O3 (4% после 14 часов работы на 4Ni4Co/Al2O3). Таким образом, введение железа (III) в катализатор Ni/SiO2 способствует значительному снижению коксообразования, но приводит к сильному уменьшению активности. Активность катализатора незначительно увеличивается при повышении содержания никеля в катализаторе с добавкой Fe2O3. Исследование введения добавок Co в катализатор Ni/SiO2 на процесс. Как видно из рис. 15, при введении кобальта в количестве 9-10% масс в катализатор 5Ni/SiO2, наблюдается 18 значительное снижение коксообразования. После 21 часа работы, масса отложившегося кокса составляет 0,4% от массы катализатора. С повышением содержания кобальта в катализаторе Ni/SiO2 до 5%, коксообразование незначительно сокращается; кокс катализаторе на 5Ni5Co/SiO2 20 образуется в таком же количестве, 15 что никелевом 10 На 5 10Ni5Co/SiO2 0 и на катализаторе катализаторе чистом 10Ni/SiO2. коксообразование выше, чем на 5Ni9Co/SiO2 катализатора активность время,ч 0 5 10 10Ni/SiO2 5Ni5Co/SiO2 5Ni9Co/SiO2 5Ni5Co/SiO2. У Δm/m, 15 20 10Ni5Co/SiO2 5Ni10Co/SiO2 Рис. 15. Зависимость приращения массы катализатора с добавкой Co от времени скорость (СO2:CH4=1,42, t=800oC объемная СН4=1000ч-1) была выше, чем у 10Ni/SiO2, поскольку конверсия метана и углекислого газа на катализаторе 5Ni9Co/SiO2 всегда более чем на 5% превосходит конверсию на 10Ni/SiO2 при температуре 800-900oC. Результаты анализа продуктов реакции, полученных на катализаторе 5Ni9Co/SiO2 после 2 и 18 часов их работы, свидетельствуют о постоянстве значения активности катализатора в течение указанного времени. Таким образом, введение кобальта в катализатор 5Ni/SiO2 в количестве 9-10% способствует значительному снижению коксообразования, и катализатор демонстрирует более высокую активность, чем чистый никелевый катализатор. На катализаторах 5Ni5Co/SiO2 и 10Ni5Co/SiO2 коксообразование по сравнению с 10Ni/SiO2 не снижается. Исследование влияния добавок ZrO2 к катализатору Ni/SiO2 на процесс. В результате введения ZrO2 в никелевые катализаторы было установлено, что активность 10Ni5Zr/SiO2 выше, чем у никелевого катализатора без добавок. Значения конверсии метана и углекислого газа 19 для катализатора 10Ni5Zr/SiO2 при 800oC выше, чем для катализатора 10Ni/SiO2 на 7%. При повышении температуры до 850oC и 900oC, конверсии метана и углекислого газа на катализаторе с добавкой циркония повышаются на 25% по сравнению с этими показателями на 10Ni/SiO2. Однако система, содержащая никель и ZrO2 на SiO2, не перспективна ввиду большого количества образующегося углерода на поверхности катализатора по сравнению с катализатором Ni/SiO2 в тех же условиях. Таблица 1. Сравнительная характеристика катализаторов процесса УКМ (соотношение CO2/CH4=1,41, T=800oC) Катализатор Состав получаемого газа, % Время, час Кокс,∆m/m % мас. H2 CO CO2 CH4 Каталко(16Ni/Al2O3) 14 41,3 51,4 2,1 5,3 8 5Ni/ Al2O3 14 40,9 48,5 8,3 2,3 6 5Ni5Fe/ Al2O3 14 37,7 30,8 22,0 9,5 1,9 4Ni4Co/ Al2O3 14 38,5 48,5 3,2 9,6 4,1 5Ni5Zr/ Al2O3 12 30,0 24,9 17,3 27,9 10Ni/ SiO2 10 29,1 26,1 25,8 19,0 5Ni5Co/SiO2 8 28,1 27,1 25,8 19,0 5Ni10Co/ SiO2 21 27,3 30,9 23,4 18,5 0,4 5Ni5Fe/ SiO2 21 20,5 21,9 32,3 25,3 0,3 10Ni10Fe/ SiO2 6 40,2 34,5 17,2 8,1 12 15,1 13,5 10,1 Физико-химические методы исследования катализаторов С целью сравнения характеристик катализаторов нами были сняты спектры термопрограммированной 20 десорбции 15 CO и CO2 (ТПД CO и ТПД CO2). Величина адсорбции 10Ni10Fe/Al2O3 (A CO =42,2 mcmol/g) 4Ni4Co/Al2O3 (A CO =39,7 mcmol/g) 5Ni5Co/SiO2 (A CO =37,2 mcmol/g) 5Ni5Fe/SiO2 (A CO =40,5 mcmol/g) Десорбция CO 10 5 0 0 20 200 400 600 Т, oC 800 Рис.16 ТПД CO катализаторов 10Ni10Fe/Al2O3, 4Ni4Co/Al2O3, 5Ni5Co/SiO2, 5Ni5Fe/SiO2 CO характеризует концентрацию атомов углерода на поверхности катализатора, чем выше их концентрация, тем выше эффективность работы катализатора. Испытаны 4 образца катализаторов: 10Ni10Fe/Al2O3, 4Ni4Co/Al2O3, 5Ni5Co/SiO2 и 5Ni5Fe/SiO2 (рис. 16), обнаружено, что они хорошо адсорбировуют CO, концентрация которого выше 37 мкмоль CO/г катализатора, это означает, что активность катализаторов достаточно высокая. Показано, что для катализаторов 5Ni5Fe/SiO2 и 5Ni5Fe/SiO2, пики смещаются в сторону более высоких температур, катализаторы обладают более низкой активностью по сравнению с катализаторами 10Ni10Fe/Al2O3, 4Ni4Co/Al2O3. Повышенное коксообразование на катализаторе 10Ni10Fe/Al2O3 и 5Ni5Co/SiO2 можно объяснить с помощью кривых ТПД CO2 на изучаемых катализаторах. На них наблюдаются два пика 20 15 10 5 0 0 низкой (600-800 C), второй при пик объясняет протекание процесса УКМ, а на 600 800 10Ni10Fe/Al2O3 (A CO2 =36,2 mcmol/g) o Первый 400 5Ni5Co/SiO2 (A CO2 =33,7mcmol/g) десорбции CO2 – первый при высокой температуре (>800oC). 200 5Ni5Fe/SiO2 (A CO2 =38,5 mcmol/g) 4Ni4Co/Al2O3 (A CO2 =32,9 mcmol/g) Рис.17. ТПД CO2 катализаторов 10Ni10Fe/Al2O3, 4Ni4Co/Al2O3, 5Ni5Co/SiO2, 5Ni5Fe/SiO2 втором пике протекает не только конверсия УКМ, но и распад СО2, это объясняется тем, что когда CO2 десорбируется с поверхности катализатора, равновесие в реакции диспропорционирования CO на CO2 и C сдвигается в сторону образования продуктов уплотнения. Выход кокса возрастает. На кривых ТПД CO2 для катализаторов 4Ni4Co/Al2O3 и 5Ni5Fe/SiO2, количество кокса значительно снижается в процессе УКМ, не наблюдается 21 o Температура, C пика десорбции CO2 при высоких температурах ( >800oC), следовательно при той же температуре равновесие в реакции диспропорционирования CO не сдвигается в сторону образования продуктов – диоксида углерода и кокса. Таким образом, изучение ТПД CO2 показало, что действие промоторов на Ni-катализаторах проходит на поверхности т.к. при высоких температурах блокируются активные центры. Это позволяет обазовываться зародышам кокса на поверхности катализатора. Разработка методики оценки активности катализаторов углекислотной конверсии метана, основанной на температурной поправке на неравновесность В процессе анализа литературы по углекислотной Температура, oC 800 конверсии метана было отмечено, что ∆t 750 критерием для сравнения активности катализаторов служила степень превращения метана. Данный критерий является Соотношение CO2:CH4 700 0 1 2 3 4 фактическая температура проведения процесса УКМ Расчетная температура проведения процесса УКМ Рис. 18. Температурная поправка на неравновесность в процессе УКМ на катализаторе 10Ni1Rh/Al2O3 относительным, т.к. сравнение значения степени превращения на разных катализаторах позволяет только сравнить их активность. Достижение 100%-ной конверсии метана невозможно по термодинамическим причинам, а её максимально достижимое значение является функцией температуры. В условиях эксперимента и в равновесных одна и та же степень превращения будет достигаться при разных температурах, что можно видеть из графиков, представленных на рис. 18. Данная поправка – это разность между фактической температурой проведения процесса и температурой, при которой достигается конверсия 22 метана, соответствующая значению, достигаемому при проведении процесса в равновесных условиях (рис. 18.), т.е. при бесконечно малой скорости протекания процесса. Таким образом с помощью температурной поправки на неравновесность можно судить о скорости протекания реакции. Отработка методики проведения процесса углекислотной каталитической конверсии метана была проведена на доказавшем свою эффективность промышленном катализаторе Каталко 57–4 (16Ni/Al2O3). Из полученных данных при разных условиях и на разных катализаторах на начальном этапе исследований выбрали условия, приведенные в табл. 2. Таблица 2. Условия проведения экспериментов по углекислотной коверсии метана Показатель, единица измерения Значение Температура, °C 700 Объемная скорость метана (среднее значение), ч-1 1000 Объем зоны реакции, мл 20 При температуре выше 800°C – активность катализаторов оказалась столь высокой, что количество остаточного метана не поддавалось точной оценке на имеющемся оборудовании. Для получения остаточного содержания метана, достаточно высокого для точного определения на имеющемся оборудовании, был проведен расчет с помощью программы, предназначенной для выполнения термодинамических расчетов [1] . В результате расчетов оптимальной была выбрана температура 700 °C. Температурная поправка на неравновесность рассчитывалась с помощью программы, предназначенной для расчета пароуглекислотной конверсии метана. При этом количество подаваемого водяного пара выставлялось на минимальное значение (H2O:CH4 равное 0,01) для приближения расчета к условиям углекислотной конверсии. Далее 23 строился график зависимости термодинамической поправки на неравновесность для различных катализаторов и от соотношений CO2/CH4. В табл. 3 представлены результаты расчета температурной поправки на неравновесность для процесса углекислотной конверсии метана для нанесенных Ni-катализаторовов с содержанием Ni от 1 до 8%. Таблица 3 Изучение активности катализаторов в процессе углекислотной конверсии метана (температура 700°C, об. скорость метана = 1000 ч-1, соотношение CO2/CH4 =1,51, катализатор Ni/Al2O3) № 1 2 3 4 5 6 Содержание Ni, Остаточное содержание % масс. метана в синтез-газе, % 1 35,44 2 26,03 3 13,82 4 8,37 6 8,21 8 7,99 Температурная поправка на неравновесность, °C 304 204 63 14 13 10 Из представленных в табл. 3 данных видно, что повышение содержания никеля в катализаторе приводит к увеличению его активности, приближая процесс УКМ к равновесному. ____________ 8Ni/Al2O3; 10 24 6Ni /Al2O3; 13 увеличении содержания Ni в 4Ni/Al2O3; 14 можно сделать вывод, что при 3Ni /Al2O3; 63 ∆t,oC Из графика (рис. 19) 1Ni/Al2O3; 304 :Методика указания: «Расчет процесса трубчатой каталитической конверсии природного газа». – М.: РГУ нефти и газа, 2006. – 26с. 2Ni /Al2O3; 204 [1] Cосна М.Х., Григорьева Н.А. Рис. 19. Зависимость температурной поправки на неравновесность от катализаторов катализаторе Ni/Al2O3 с 1 до 4% масс, температурная поправка на неравновесность (Dt,oC) в процессе УКМ резко снижается, и составляет 14°C на катализаторе 4Ni/Al2O3, при этом она почти не изменяется при повышении содержании Ni в катализаторе Ni/Al2O3 до 6%, 8% и т.д. Температурное приближение к равновесию для катализаторов с содержанием никеля 4, 6 и 8% имеет значения не выше 15 °C. Выход данного показателя на постоянный уровень свидетельствует о достижении максимального приближения процесса к равновесному состоянию. исследована зависимость температурной на поправки неравновесность от соотношения CO2/CH4 для катализаторов 4Ni/Al2O3 и 4Ni4Co/Al2O3 (t=700оС, об. скорость 1000 ч ) (рис. 20). 120 100 80 ∆t, C Нами 60 40 20 CO2/CH4 0 0,9 1,3 1,5 1,7 (4%Ni 4%Co) /Al2O3 -1 Из приведенного графика 1,1 1,9 2,1 (4%Ni) /Al2O3 Рис. 20. Зависимость температурной поправки на неравновесность от соотношения CO2/CH4 видно, что с увеличением соотношения CO2/CH4 температурная поправка на неравновесность уменьшается с 100 до 10oC. Выводы 1. Изучен процесс углекислотной конверсии метана на катализаторах Ni-Co и Ni-Fe. Показано, что катализатор Ni-Co стабилен и более устойчив к коксообразованию. 2. Показано, что в процессе УКМ оптимальное соотношение СO2/CH4 1.5, оптимальная температура - 800-850oC, об. скорость 1000 ч-1. 3. Сравнительный анализ эффективности катализаторов проведен на основе сравнения температурной поправки на равновесие. 4. Увеличение количества Ni в катализаторе Ni/Al2O3 приводит к росту коксообразования. Катализатор Ni/Al2O3 с содержанием Ni выше 4% 25 характеризуется аналогичной активностью и селективностью по сравнению с Katalco 57–4. Катализатор Ni/SiO2 обладает меньшей в 1,5 раза активностью по сравнению с Ni/Al2O3. 5. Установлено, что введение кобальта или железа в катализаторы Ni/Al2O3 и Ni/SiO2 коксообразования, что способствует приводит к значительному увеличению снижению селективности катализаторов. Введение ZrO2 в катализаторы Ni/Al2O3 и Ni/SiO2 способствует увеличению коксообразования в 2 раза. 6. С использованием метода ТПД предложен механизм действия промоторов Ni-катализаторов углекислотной конверсии метана. Основное содержание работы изложено в следующих публикациях 1. Елкин А.Б., Мельников А.П., Жагфаров Ф.Г., Лапидус А.Л., Сосна М.Х., Зыонг Ч. Изучение каталитического процесса углекислотной конверсии природного газа // Газохимия, №3 (7), май-июнь 2009. – c.14-15. 2. Елкин А.Б., Лапидус А.Л., Жагфаров Ф.Г., Зыонг Ч. Определение параметров углекислотной конверсии природного газа // Технологии нефти и газа, №4 (69), 2010. – c.15-18 3. Елкин А.Б., Лапидус А.Л., Жагфаров Ф.Г., Зыонг Ч. Разработка катализаторов углекислотной конверсии природного газа // Нефтепереработка и нефтехимия. №8, 2011. – c.39-42 4. Елкин А.Б., Лапидус А.Л., Жагфаров Ф.Г., Зыонг Ч. Изучение кинетики коксообразования в углекислотной конверсии метана // Тезисы докладов VIII Всероссийской научно-технической конференции «Актуальные проблемы развития нефтегазового комплекса России». – М.: РГУ нефти и газа им И.М. Губкина, 2010. 26