Окупаемость WMS: дисциплина работы с товарным запасом

реклама

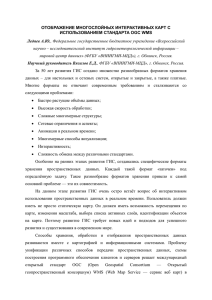

Окупаемость WMS: дисциплина работы с товарным запасом Цикл Статей: Окупаемость WMS Тема окупаемости WMS является первоочередной, с точки зрения заказчика. Как консультанты по внедрению системы управления складом, мы обсуждаем ее на каждом проекте. В результате, родилась идея посвятить этому вопросу цикл статей, в котором сделать упор не на преимущества WMS, а на то, какие меры на складе необходимо предпринимать, чтобы суметь использовать эти преимущества с максимальной эффективностью. Несмотря на общепринятые ожидания, внедрение WMS не является достаточным требованием для достижения максимальной эффективности работы склада. Чтобы получить ожидаемый эффект, компании необходимо активно и грамотно использовать предоставленные системой инструменты. В среднем оптимальные процессы достигаются не ранее чем через 4-6 месяцев после внедрения системы, в результате множества опытных испытаний и настроек которые выполняет сам клиент. К сожалению, довольно часто, от топ-менеджеров компаний можно услышать, что внедрение WMS не принесло желаемого эффекта. В подавляющем большинстве случаев, это вызвано тем, что компания ограничилась только внедрением системы, и не использует ее инструментарий для оптимизации работы склада. Стандартные симптомы: 1. Замедление при работе с товаром: Сотрудники, которые раньше просто брали товар с полки, теперь должны выполнять дополнительные действия на терминале. 2. Пассивный саботаж, вызванный изменениями в работе и повышенными требованиями к дисциплине. Работа с терминалом требует большей самодисциплины. Наработанные годами схемы выполнения работы и местоположение товара меняются. Если же сотрудники не мотивированы правильным образом, то появляется эффект психологического неприятия нового. Результатом часто оказывается пассивный саботаж при работе с системой. 3. Ухудшение качественных показателей. Точность остатков и качество отгрузок падает, как это ни парадоксально, из-за «человеческого фактора», который призвана устранить система. Сотрудники используют предоставленную им гибкость в работе с системой в своих интересах. Например, система направляет сотрудника в дальнюю ячейку для размещения паллета, он вводит на терминале эту ячейку, а паллет устанавливает в другую, ближайшую пустую ячейку. Либо, блокирует все рекомендованные системой ячейки, пока не получит «подходящую». В результате, в системе появляются расхождения по остаткам, губительно влияющие на весь процесс работы склада. В статьях этого цикла мы рассмотрим основные приѐмы по достижению окупаемости и эффективности WMS, а так же, как на практике снизить «отрицательный эффект» переходного периода при внедрении системы управления складом. Дисциплина работы с товарным запасом Начнем разговор с того, как следует работать с товарным запасом, используя WMS, чтобы достичь ожидаемой окупаемости системы. Эффективная работа автоматизированного склада требует точных товарных остатков, как на складе, так и в информационных системах. Действия, направленные на обеспечение точности остатков, необходимо начать выполнять с самого первого дня работы системы. Точность остатков в WMS и КИС, главным образом, зависит от двух составляющих: точности физических остатков в WMS, которая обеспечивается группой Сток-контроля, и сверки остатков/документов между WMS и КИС. Группа Сток-контроля В результате работы системы, циклических пересчетов, или при обнаружении несоответствий, генерируется большое количество заданий на проверку ячеек. Это – механизм самоконтроля автоматизированного склада. Такие задания необходимо выполнять незамедлительно для того, чтобы поддерживать соответствие физического товарного запаса и информации о нем в системе. В большинстве случаев, до внедрения WMS на складе, ответственность по контролю товарного запаса возлагалась на кладовщиков, которые одновременно с этим занимались еще приемкой и отгрузкой. С внедрением системы управления складом роли перераспределяются, и появляется необходимость в отдельной группе сотрудников, которая отвечает только за состояние товарного запаса и корректность остатков – группе сток-контроля. Основная задача этих сотрудников в WMS – выполнять все задания проверок и инвентаризаций, генерируемых системой. У сотрудников группы должны быть определены отдельные KPI, зависящие от количества выявленных ошибок в хранении товара. В результате, сотрудники группы будут не только поддерживать корректные товарные остатки, но и заставлять остальных работников корректно работать с товаром и данными. Контроль одними сотрудниками склада результатов работы других станет дополнительным фактором, снижающим риск саботажа и халатного отношения к работе. Внедрению WMS всегда сопутствует повышение дисциплины работы с товаром – одно из преимуществ WMS, и группа сток-контроля играет в этом не последнюю роль. Физическая и документарная сверка остатков Если группа сток-контроля обеспечивает точность остатков на складе и в WMS, то актуальность остатков в корпоративной системе предприятия (КИС) обеспечивается сверкой остатков между системами. Такие сверки должны выполняться ежедневно, в автоматическом режиме, чтобы менеджеры по продажам, работающие с КИС, имели актуальную информацию о складских остатках. Но здесь могут возникнуть сложности следующего рода: конфигурация КИС может не иметь механизма резервирования товара и при формировании заказа товар в КИС сразу списывается. Однако, на складе товар еще не отгружен, и в WMS он числится. Такая ситуация – обычна при работе с 1С. Либо другой вариант: Товар в WMS уже принят и расставлен в хранение, а документ прихода в КИС еще не подтвержден. Если в этот момент выполнить обычную сверку остатков между системами (сверку «физических» остатков), то неминуемо появятся расхождения, которые являются нормальными в данной ситуации – «документарными». Для того чтобы выявить фактические расхождения и отделить их от документарных, в IsWMS разработана Документарная сверка остатков, учитывающая документарные расхождения. Пример отчета приведен на рис.1. Колонка «Кол. на складе» показывает то количество, которое числится на складе WMS и подтверждено документами в ERP. Колонка «Кол. в приходах» показывает товар, принятый на склад, но еще не подтвержденный в ERP (в ERP этого товара на остатках еще нет). Колонка «Кол. по док» показывает результат подсчета всех количеств товара по документам прихода, расхода и инвентаризаций с момента запуска склада или другого зафиксированного состояния достоверных остатков. Соответственно, сумма значений в первых двух колонках должна быть равна значению в третьей. Если это не так, то разница появляется в колонке «Док. Расхождения» и является предметом повышенного внимания: именно это количество имеет значение. Во второй строке отчета, например, при сверке, разница между количеством в WMS и ERP должна составить1035 шт. – это правильный результат. А вот значение «-6» в Док. расхождениях – это признак ошибки в подсчете или хранении товара. Рис.1 Отчет по документарным расхождениям Фактические расхождения должны быть устранены на стороне КИС, так как WMS содержит актуальную информацию о физическом товарном запасе. В результате вы получите следующее преимущество использования WMS: актуальные, равные остатки на складе, в WMS и КИС. В этой статье мы рассмотрели два основных звена в поддержании точных остатков между WMS и КИС: своевременное выполнения заданий на подсчет товара на складе группой Сток-контроля, и устранения документальных расхождений между WMS и КИС. Данные меры необходимы, но не достаточны для эффективной работы склада под управлением WMS: тема дисциплины работы с товарным запасом еще не закрыта. Следующая статья цикла будет посвящена мониторингу работы склада. Дмитрий Филатов. Директор по развитию бизнеса компании InStock Technologies