ПРОЦЕССЫ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

реклама

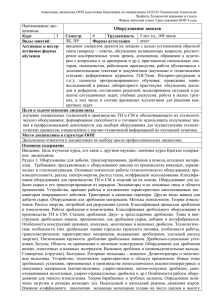

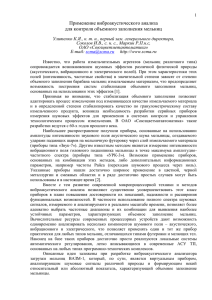

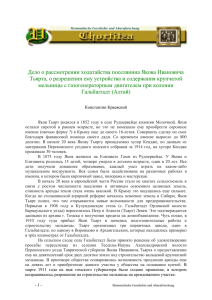

Федеральное агентство по образованию Уральский государственный технический университет − УПИ А. Б. Лошкарев, Д. А. Трапезников, В. Б. Пономарев, А. Н. Калинкин ПРОЦЕССЫ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ Учебное электронное текстовое издание Подготовлено кафедрой оборудования и автоматизации силикатных производств Научный редактор – проф., канд. техн. наук В. Я. Дзюзер Методические указания к лабораторным работам по дисциплине «Процессы в производстве строительных материалов». В двух частях. Часть 2. Машины для помола. Методические указания к лабораторным работам предназначены для студентов всех форм обучения по дисциплине «Процессы в производстве строительных материалов» специальностей: 200204 – Оптические технологии и материалы; 240304 – Химическая технология тугоплавких неметаллических и силикатных материалов; 240306 – Химическая технология монокристаллов, материалов и изделий электронной техники; 270101 – Механическое оборудование и технологические комплексы предприятий строительных материалов, изделий и конструкций; 270106 – Производство строительных материалов, изделий и конструкций. ГОУ ВПО УГТУ−УПИ, 2008 Екатеринбург ОГЛАВЛЕНИЕ ЛАБОРАТОРНАЯ РАБОТА №1. ИЗУЧЕНИЕ КОНСТРУКЦИИ И РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ШАРОВЫХ МЕЛЬНИЦ.........................................3 ЛАБОРАТОРНАЯ РАБОТА № 2. ИЗУЧЕНИЕ КОНСТРУКЦИИ И РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ БЕГУНОВ ..............................................................13 ЛАБОРАТОРНАЯ РАБОТА № 3. ИЗУЧЕНИЕ КОНСТРУКЦИИ, ПРИНЦИПА ДЕЙСТВИЯ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ВИБРАЦИОННЫХ МЕЛЬНИЦ...............................................................................22 ЛАБОРАТОРНАЯ РАБОТА № 4. ИЗУЧЕНИЕ КОНСТРУКЦИИ, ПРИНЦИПА ДЕЙСТВИЯ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ СТРУЙНЫХ МЕЛЬНИЦ..................................................................................................................30 БИБЛИОГРАФИЧЕСКИЙ СПИСОК......................................................................35 2 ЛАБОРАТОРНАЯ РАБОТА № 1. ИЗУЧЕНИЕ КОНСТРУКЦИИ И РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ШАРОВЫХ МЕЛЬНИЦ Цель работы: изучить конструкцию и принцип действия шаровых мельниц, освоить методику и произвести расчет основных рабочих характеристик мельниц. 1. Классификация, устройство и принцип действия шаровых мельниц Шаровые мельницы получили широкое распространение в промышленности строительных материалов (ПСМ) при помоле цемента, извести, гипса, силикатной смеси, огнеупорных материалов ввиду простоты конструкции, надежности в эксплуатации и высокой производительности. При отношении L/D<2 мельницы принято называть короткими, при L D ∈ [2;3] – длинными, L/D>3 – трубными. Последние широко применяются в ПСМ при помоле клинкера. Их используют для измельчения как однородных, так и многокомпонентных шихт, степень измельчения составляет 200ч1000. Качество готового продукта характеризуется тонкостью помола и зерновым составом. Тонкость помола клинкера до удельной поверхности 280-600 м2/г, соответствует суммарному остатку на сите 80 мкм менее 14 %. Шаровые барабанные мельницы классифицируют: по принципу работы – периодического и непрерывного действия; по схеме работы – с открытым и замкнутым циклом; по способу помола – сухого и мокрого помола; по форме барабана – барабанные и цилиндрические, конические и трубные цилиндрические; 3 по способу разгрузки и загрузки: с загрузкой и разгрузкой через люк, с периферийной разгрузкой и центральной загрузкой, с центральной загрузкой и разгрузкой; по форме мелющих тел – шаровые, стержневые, самоизмельчения (без мелющих тел); по числу камер – одно- и многокамерные; по типу привода – периферийные, центральные, дугостаторные. В ПСМ в большинстве случаев применяют мельницы непрерывного действия, работающие по открытому или замкнутому циклу. Удельный расход энергии при сухом способе измельчения составляет 35-40 кВт·ч/т, при мокром – 12-21 кВт·ч/т. Износ мелющих тел и футеровки 1–1,2 кг на тонну цемента. Объемная производительность 400-550 кг·ч/м3, КПД – 1–0,5 %. 1 – загрузочная цапфа; 2 – подшипник; 3 – днище; 4 – барабан мельницы; 5 – межкамерная перегородка; 6 – выходная решетка; 7 – разгрузочная цапфа; 8 – разгрузочные окна; 9,11 – муфты; 10 – редуктор; 12 – электродвигатель Рис. 1. Схема лабораторной установки Трубные мельницы состоят из привода (электродвигатель, редуктор либо открытая зубчатая пара), подшипниковых опор, полых цапф с днищами; барабана; загрузочного, разгрузочного устройств; аспирационной системы (см. рис. 1). При вращении барабана мелющие тела, прижимаемые центробежной силой к его стенкам, поднимаются на некоторую высоту. Под действием силы тяжести, преодолевающей вертикальную составляющую силы инерции и вызы- 4 ваемую ею силу трения мелющих тел о футеровку, мелющие тела падают на слой материала, дробят его и частично истирают. В мельницах с открытым циклом измельчения материал проходит через рабочее пространство один раз, с замкнутым циклом – до 20 раз. Мельницы, работающие по замкнутому циклу, более производительны и экономичны. 2. Расчет основных параметров шаровых мельниц Основными конструктивными и технологическими параметрами мельниц являются: диаметр и длина, коэффициент заполнения камер мелющими телами, живое сечение межкамерных перегородок, угол отрыва мелющих тел, частота вращения барабана, производительность, потребляемая и полезная мощность привода. При выбранном диаметре D мельницы ее длину для установленной тонкости помола определяют по соотношению L= Q 5,06 D (ρϕµ ) q 2 0,8 lg R0 , Rt (1) где Q – производительность мельницы, т/ч; D – диаметр мельницы, м; ρ – плотность материала мелющих тел, ρ = 7,8 т/м3; φ – коэффициент загрузки камер мельницы, ϕ = 0,25 ÷ 0,33 ; µ – коэффициент разрыхления мелющих тел, µ = 0,58 ÷ 0,6 ; q – удельная производительность мельницы; для клинкера q = 0,03 ÷ 0,04 т/кВт·ч; R0, Rt – суммарный остаток на сите 80 мкм для исходного материала и готового продукта; R0 = 100 %, Rt = 10 − 14 %. Время измельчения материала t до установленного размера Rt 5 Rt lg R 0 t = lg K 0 0 , 5 mОТН , мин (2) где K0 – коэффициент, учитывающий скорость измельчения материала, K 0 = 0,997 ÷ 0,789 ; mотн – параметр, характеризующий изменение относительной скорости измельчения, mОТН = 0,973 ÷ 1,451 . Производительность мельницы Q равна Q = 5,06 D 2 L(ρϕµ ) q lg 0 ,8 R0 , Rt (3) Площадь отверстий межкамерной перегородки в зоне ее контакта с мелющими телами F рассчитывают по формуле F= πD 2 4 ϕ (1 − µ ) , (4) Расчётная величина живого сечения межкамерной перегородки δ для обеспечения беспрепятственного пропуска материала составляет δ= F = 1 − µ, F3 (5) где Fз – площадь перегородки. В зависимости от угловой скорости или частоты вращения барабана возникает три случая движения шаров. 1. При сравнительно малой угловой скорости вращения барабана (рис. 2, а) вся масса шаров вместе с измельчаемым материалом смещается в сторону вращения барабана и, когда свободная поверхность загрузки получит наклон, превышающий угол естественного откоса шаров, они скатываются, измельчая материал легкими ударами и истиранием. Такое движение мелющих тел не обеспечивает интенсивного измельчения. 2. При увеличении угловой скорости барабана возрастает действие центробежных сил инерции, шары поднимаются выше горизонтальной плоско6 сти, проходящей через геометрическую ось барабана и, отрываясь от его внутренней поверхности, продолжают двигаться как тело, брошенное под углом к горизонту, т.е. по параболе (рис. 2, б). Такое движение обеспечивает наиболее интенсивное измельчение материала в основном ударом падающих шаров. 3. При дальнейшем увеличении угловой скорости барабана наступает момент, когда центробежные силы инерции, действующие на шары, превзойдут силу тяжести сначала в наиболее удаленном от оси вращения слое, а затем и во внутренних слоях, и шары, прижатые к внутренней поверхности барабана, будут вращаться вместе с ним, не производя никакой работы (рис. 2, в). Угловую скорость барабана, при которой возникает такое положение, называют критической и обозначают ωкр (рад/с) или nкр (с-1). Рис. 2. Контур шаровой нагрузки при различных режимах работы мельницы Для расчета критической и оптимальной угловой скорости барабана шаровой мельницы предполагаем, что диаметр шаров мал по сравнению с диаметром барабана и внутренний его диаметр (с учетом футеровки) равен диаметру окружности, по которой двигаются центры шаров при вращении их с барабаном. Предполагаем также, что шары располагаются сплошным слоем и каждый поднимающийся шар поддерживается следующим за ним, так что скатываться и скользить по наклонной поверхности барабана шары не могут. 7 При вращении шаров вместе с барабаном на каждый шар действует сила тяжести G (рис. 2, г), неизменная по величине и направленная вертикально вниз, и центробежная сила инерции P, направленная по радиусу и непрерывно меняющая свое направление при вращении барабана. В точке A на шар действуют совпадающие по направлению сила тяжести и центробежная сила. В точке B шар прижат к барабану центробежной силой и радиальной составляющей силы тяжести, а в точке C – только центробежной силой. Тангенциальная (касательная) составляющая силы тяжести, стремящаяся сдвинуть шар, уравновешивается подпирающей силой расположенных позади шаров. Качение шаров также не происходит, так как в слое шары прижаты друг к другу, а при качении они должны вращаться в одном направлении, т. е. Соприкасающиеся точки смежных шаров должны двигаться в противоположных направлениях, преодолевая большие силы трения скольжения (рис. 2, д). Выше горизонтальной плоскости, проходящей через ось барабана, в любой точке D, расположенной между точками C и E, радиальная составляющая G1 от силы тяжести G стремится оторвать шар от барабана. Отрыв происходит, как только G1 сравняется по значению с P. Если это равенство возникает лишь в критической точке E, то шар не отрывается и весь слой шаров вращается вместе с барабаном. Направленная по радиусу центробежная сила инерции (Н): G1 = G cos α (6) или G1 = G sin α 1 (7) P = mω R = G ⋅ 4π n R 2 2 2 Gυ 2 = , g gR где m – масса шара, кг; G – сила тяжести шара, равная mg, Н; g – ускорение силы тяжести, м/с2; R – радиус окружности, описываемой центром тяжести шара, м; ω – угловая скорость шара, рад/с; 8 (8) п – частота вращения шара с барабаном, с-1; х – окружная скорость шара, м/с. Отрыв шара произойдет при условии, если mg cos α = mω 2 R , G cos α = mω 2 R ; G = P; откуда получаем формулы для расчета угловой скорости, окружной скорости и частоты вращения для любых значений угла отрыва α от 90 до 0° (принимая численное значение g ≈ n ): ω = 3,14 cos α R ; n = 0,5 cos α υ = 3,14 R cos α ; R. (9) При α = 0 получаем критические значения скоростей, при достижении которых шары вращаются вместе с барабаном, не отрываясь от него и не выполняя полезной работы: ω кр = 3,14 R = 4,43 D 0,5 ; υ кр = 3,14 R = 2,22 D ; nкр = R = 0,707 D , (10) где D – внутренний диаметр футерованного барабана мельницы, м. Оптимальную величину угла α отрыва шара (отсчитывается от вертикальной оси), при которой достигается максимальная эффективность процесса измельчения, определяют по выражению α = arccos ω 2 (D − d ) g , (11) где d – диаметр шара, d = 0,06 м; g – ускорение свободного падения, g = 9,81 м/с2; ω – угловая скорость барабана мельницы, рад/с, ω = 2πn , (12) где n – частота вращения барабана, с-1. Наивыгоднейшая частота вращения барабана мельницы n на 20–30 % ниже критической, ψ = 0,65 ÷ 0,80 : n = ψnкр = (0,65 K 0,80 )nкр , 9 (13) где ψ = 0,80 для мельниц с гладкой футеровкой; ψ = 0,68 – для мельниц с конической классифицирующей футеровкой и ψ = 0,75 – для мельниц с лифтерной футеровкой. Полезная мощность A двигателя шаровых барабанных мельниц расходуется на подъем мелющих тел и сообщение им кинетической энергии, так как после падения шаров их окружная скорость равна нулю, и шары необходимо вовлекать в движение на каждом цикле циркуляции. A1 = 2mgD sin 2 α cos α ≈ 2,6mgD , (14) где A1 – работа, затрачиваемая на подъем мелющих тел, Дж, mR 2ω 2 A2 = ≈ 0,107 mgD , 2 (15) где A2 – работа, затрачиваемая на обеспечение кинетической энергии, Дж; m – масса мелющих тел, находящихся в мельнице, кг, m= πD 2 4 Lρϕµ . (16) Мощность N1, затрачиваемая на обеспечение движения мелющих тел, равна Aωz 3,93ϕρµψ D 3 L 3,93ϕρµψ R 2 ,5 L = = N1 = , 2πη η η D (17) где A – суммарная работа, затрачиваемая на движение мелющих тел, Дж, A = A1 + A2 ; (18) z – число циркуляций загрузки за один оборот барабана, z = 1,64 ; η – КПД движения загрузки, η = 0,70 ÷ 0,81 . Мощность, затрачиваемая на преодоление трения в подшипниках, N2, определяется по выражению N2 = Pц ω η = πψfGd ц , dη где Pц – окружная сила на радиусе цапфы, Н; η – КПД привода, равный, η = 0,80 ÷ 0,95 ; 10 (19) Pц = Gfd ц d , (20) где G – суммарный вес вращающихся частей барабана мельницы, Н, G = mg ; f – коэффициент трения в опорных подшипниках, f = 0,01 ÷ 0,0025 для подшипников качения, f = 0,1 для подшипников скольжения; dц – диаметр цапфы, м; d – диаметр ведущего вала, м. Потребляемая мощность привода N составляет N = N1 + N 2 . (21) Последовательность выполнения лабораторной работы 1. Ознакомиться с описанием работы. 2. Изучить устройство мельницы. 3. Измерить: а) диаметр D и длину L барабана мельницы; б) диаметры dц цапфы и d приводного вала; в) частоту вращения n барабана; г) потребляемую мощность N привода. 4. Определить: а) массу m мелющих тел и барабана; б) время t измельчения материала при R0 = 100 %, Rt = 10 %.; в) частоту n и nкр вращения барабана мельницы; г) угол α отрыва мелющих тел; д) расчетную длину L мельницы; е) площадь F и живое сечение δ перегородки; ж) потенциальную A1, кинетическую A2 и полную A энергию мелющих тел; з) мощность N1, затрачиваемую на движение загрузки; 11 и) мощность N2, затрачиваемую на преодоление трения вращающихся частей мельницы в подшипниках; к) суммарную мощность привода N; л) расчетную производительность мельницы Q. 5. Привести в порядок рабочее место. 6. Результаты измерений и расчетов оформить в виде табл. 1. Таблица 1 Результаты измерений и расчетов F, д, A1, A2, A, N1, Pц, N2, N, Q, D, Lизм, n, nкр, t, m, G, α, -1 -1 с с с кг Н град м % Дж Дж Дж Вт Н Вт Вт т/ч м м 7. Оформить отчет. Сдать работу. 12 ЛАБОРАТОРНАЯ РАБОТА № 2. ИЗУЧЕНИЕ КОНСТРУКЦИИ И РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ БЕГУНОВ Цель работы: изучить области применения, конструкцию и принцип работы бегунов, ознакомиться с методикой определения основных параметров бегунов, произвести необходимые измерения и расчеты. 1. Назначение, конструкция и принцип действия бегунов Бегуны широко используются в различных отраслях промышленности строительных материалов (керамической, огнеупорной, стекольной, асбестоцементной и др.). Они предназначены для мелкого дробления (до 3...8 мм) и грубого помола (до 0,2...0,5 мм) сырьевых материалов. В бегунах измельчают такие материалы, как доломит, известняк, влажную и сухую глину, кварц, бой керамической продукции, шамот и др. В асбестоцементной промышленности бегуны широко используют для первой стадии распушки асбеста. Применение бегунов, имеющих меньшую эффективность процесса измельчения (по сравнению, например, с валковыми дробилками), обусловлено удовлетворением специальных технологических требований, когда наряду с измельчением необходимо обеспечить уплотнение, растирание, обезвоздушивание масс. Измельчение в бегунах осуществляется в результате раздавливания с одновременным истиранием между цилиндрической поверхностью катков и плоской поверхностью чаши (пода) бегунов, по которой перекатываются катки. Существующие типы бегунов могут быть классифицированы по конструкции, технологическому назначению и способу действия. По конструкции различают бегуны с неподвижной чашей; с вращающейся чашей; с верхним и нижним приводом. Катки бегунов изготовляют из металла или камня (гранита, кварца, каменного литья и др.). Размеры и масса катков являются техническими характеристиками бегунов. 13 На рис. 3 изображены кинематические схемы основных типов бегунов, выпускаемых промышленностью. У бегунов с неподвижной чашей (рис. 3, а) к верхней части вертикального вала 1 шарнирно прикреплены кривошипы осей 2 катков 3 и 4. Катки при вращении вала катятся по неподвижной чаше 5, вращаясь при этом вокруг своих горизонтальных осей 2. Шарнирное крепление осей к валу при помощи кривошипа обеспечивает свободное поднятие катков при попадании в чашу больших кусков материала или недробимых предметов. Для увеличения рабочей поверхности измельчения чаши катки устанавливают на различном расстоянии от вертикального вала, l1 ≠ l 2 . Вертикальный вал получает вращение от двигателя и редуктора через коническую пару 6. Измельчаемый материал вначале поступает на внутреннюю дорожку 7, где раздавливается и истирается катком 4, расположенным ближе к центру чаши, а затем направляется скребками на верхнюю периферийную дорожку 8 из дырчатых плит с овальными отверстиями размером от 6х30 мм до 2х40 мм в зависимости от требуемой крупности готового продукта. Чтобы отверстия не забивались, их выполняют к низу расширенными. Каток 3 продавливает материал сквозь отверстие в дырчатых плитах на вращающуюся с валом тарелку 9, с которой удаляется неподвижно укрепленным скребком. Масса удалённого катка меньше, чем масса катка, расположенного ближе к оси машины, что уравновешивает центробежные силы обоих катков. К вертикальному валу бегунов прикреплены поводки со скребками, которые очищают борта и дно чаши от налипшего материала и равномерно подают его под катки. Бегуны с вращающейся чашей имеют верхний привод (рис. 3, б). Катки 3 и 4 бегунов расположены на горизонтальной оси 2 и вращаются на ней, увлекаемые силами трения при вращении чаши 5. Концы горизонтальной оси катков находятся в направляющих 7, по которым ось с катками может перемещаться вверх или вниз, в зависимости от слоя материала в чаше или при попадании под каток недробимого предмета. В верхней части вертикального вала 1 расположена коническая зубчатая пара 6, получающая вращение от привода. В нижней части ва- 14 ла 1 жестко закреплена ступица чаши. Дно чаши у центра и под катками выполнено из сплошных плит, а по периферии чаши расположено кольцевое сито 8. а – с неподвижной чашей; б – с вращающейся чашей; в – с вращающейся чашей и подвешенными катками Рис. 3. Кинематические схемы бегунов 15 Скребковые устройства равномерно подают поступающий сверху из загрузочной воронки исходный материал под катки, а измельчённый – на кольцевое сито. Не прошедшие сквозь отверстия сита куски материала снова подаются скребками под катки. Просеянный материал поступает на неподвижный поддон, с которого подается скребком в сборный лоток. Производительность бегунов (рис. 3, а, б) лимитируется частотой вращения вертикального вала nв ( nв ≤ 0,3 ÷ 0,6 с-1). Превышение указанного предела требует в бегунах с неподвижной чашей (рис. 3, а) создания более сложной конструкции крепления бандажей и ступиц бегунов к осям, а также более тщательной балансировки вращающихся масс. При превышении допустимой частоты вращения вертикального вала в бегунах с вращающейся чашей (рис. 3, б) измельчаемый материал будет отбрасываться к бортам чаши. Повышенная частота вращения вертикального вала nв допускается в бегунах специальной конструкции (рис. 3, в). Измельчаемый материал выгружается под действием центробежных сил в зазор между дном 9 и бортом 10 чаши. Ширина зазора регулируется. Частицы, размер которых больше, чем зазор, подаются скребками под катки. Оси 11 катков 3, 4 соединены тягами 12 с поперечиной 13, которая через пружину опирается на раму. Пружина рассчитана таким образом, что если в чаше нет измельчаемого материала, то зазор между катком и дном чаши составляет 8...10 мм. При работе машины катки поднимаются, освобождая пружину, а, следовательно, и раму от нагрузки (увеличивая нагрузку на чашу). Данная конструкция подвески катков облегчает пуск бегунов и снижает нагрузку на оси катков. Привод бегунов может иметь нижнее и верхнее исполнение. Для снижения массы катков и обеспечения необходимой для измельчения материала силы их нажатия в бегунах устанавливают дополнительные пружины, гидравлические или пневматические устройства. По технологическому назначению различают бегуны мокрого способа измельчения материалов (влажностью 15–18 % и выше); бегуны сухого и полусухого измельчения сыпучих материалов (влажностью не выше 10–12 %), смесительные бегуны для смешивания, уплотнения и измельчения различных компонентов смеси влажностью не выше 10–12 %. Техническую характеристику 16 бегунов см. в табл. 2. Бегуны с неподвижной чашей и нижним приводом (рис. 3, а) применяют для мокрого измельчения материалов (глин). Смесительные бегуны применяют преимущественно для измельчения с одновременным перемешиванием и растиранием обрабатываемых материалов (например, слабоувлажненной массы в производстве огнеупорных изделий). Бегуны имеют глубокую чашу со сплошным дном, куда порционно загружается материал (до 1000 кг). Периодически опускаемые в чашу специальные скребки обеспечивают выгрузку массы через борт в вагонетку или транспортер. Таблица 2 Техническая характеристика бегунов ПроизвоРасход Размер Масса катдительТип бегунов энергии, катков, м ков, кг ность беВт·с/кг гунов, кг/с С неподвижной чашей и От (2…7)·103 2,78…7,78 5,04·103 (1,4 нижним приводом 1,2х0,3 до (10…28 кВт·ч/т) 1,8х0,55 т/ч) 3 С вращающейся чашей и От До 7·10 0,14…2,78 (7,92…14,4)· верхним приводом или 0,6х0,2 до (0,5…10 103 (2,2…4 подвешенными катками 1,8х0,45 т/ч) кВт·ч/т) Бегуны для растирания асбеста имеют два чугунных катка массой 3000 кг каждый, оси которых связаны с вертикальным валом, вращающимся с частотой 0,27 с-1. Масса асбеста влажностью 32...37 %, загружаемая в чашу со сплошным дном, составляет до 150 кг. По способу действия бегуны бывают непрерывного или периодического действия. Смесительные бегуны работают периодически, время обработки массы составляет 12–25 минут. 2. Расчет основных параметров бегунов Необходимое условие нормальной работы бегунов состоит в том, что угол захвата не должен превышать двойного угла трения φ, т.е. α ≤ 2ϕ , (рис. 4). Значения коэффициента трения находятся в пределах f = tgϕ = 0,3...0,5 , что 17 соответствует углу захвата α ≈ 30...0,5° . Коэффициент трения и угол захвата для более твёрдых пород меньше, чем для более мягких. Соотношение между диаметром d поступающего куска материала и диаметром D катка можно определить из выражения D = (4,6...14 )d . (22) Рис. 4. Схема к расчету бегунов Угловую скорость ω или частоту вращения n вертикального вала бегунов можно определить из условия, что материал не должен выбрасываться из чаши центробежной силой, возникающей при вращении чаши с материалом (за исключением бегунов с центробежной разгрузкой материала): fg . Rн ω≤ (23) Полагая ω = 2πn , рад/с, можно определить n ≤ 0,5 f . n, с-1. Rн Для твердых пород при f = 0,3 ω≤ 0,3 ⋅ 9,81 1,72 ≤ , Rн Rн 18 n ≤ 0,5 0,3 0,27 ≤ , Rн Rн (24) где Rн – наружный радиус качения катков, м. Для влажных пород при f=0,5 ω≤ 0,5 ⋅ 9,81 2,2 ≤ , Rн Rн n ≤ 0,5 0,5 0,35 ≤ , Rн Rн (25) Производительность бегунов зависит от совокупного влияния множества факторов (физико-механических характеристик измельчаемого материала, его влажности, конструктивных особенностей, режима работы агрегата и т. д.) и ввиду сложности теоретического обоснования определяется по эмпирической зависимости. Для бегунов мокрого измельчения материалов производительность Q, кг/с Q = S ⋅ l ⋅ (a + b ) ⋅ γ ⋅ n ⋅ µ , (26) где S – площадь одного отверстия в плите, м2; l – длина глиняного прутка, продавливаемого сквозь отверстие в плите при одном проходе катка, м (для глин влажностью 20–22 % величину l следует принимать равной 20...25 мм); a – число отверстий, перекрываемых наружным катком за один оборот вертикального вала; b – число отверстий, перекрываемых внутренним катком за один оборот вертикального вала; γ – плотность глиняных прутков, кг/м3; n – частота вращения вертикального вала, с-1; µ – поправочный коэффициент, µ = 0,8...0,9 . Для бегунов сухого помола Q = 6 ⋅ 10 −4 ⋅ m ⋅ Dч ⋅ n , (27) где m – масса катка, кг; Dч – диаметр чаши, м. Мощность двигателя привода бегунов может быть определена по формуле N= N1 + N 2 + N 3 η 19 kД , (28) где N1 – мощность, затрачиваемая на преодоление сил трения качения катков по материалу, Вт; N2 – мощность, затрачиваемая на преодоление сил трения скольжения катков по материалу, Вт; N3 – мощность, затрачиваемая на преодоление сил трения скребков о чашу и катки, Вт; kД – коэффициент динамичности, определяющий долю общей мощности двигателя, необходимую для преодоления пускового момента и сил инерции, возникающих при ускорении вращающихся масс до приобретения ими постоянных рабочих угловых скоростей ( k Д = 1,2...1,4 , а при пуске машины без загрузки ее материалом k Д = 1,0 ); η – КПД привода бегунов, η = 0,7 ÷ 0,8 ; N1 = P ⋅ν ⋅ z = G ⋅ µ1 ⋅ 2πR ⋅ nк ⋅ z , (29) где P – сила тяги, Н; ν – средняя окружная скорость катков, м/с; z – количество катков; G – сила нажатия катка на дно чаши, Н, G = mg , здесь m – масса катка, кг; µ1 – коэффициент тяги, µ1 = 0,05 ÷ 0,10 ; R – средний радиус качения, м; 2R ; D N 2 = 1,57G ⋅ f ⋅ B ⋅ nк ⋅ z , (30) N 3 = P1 ⋅ i ⋅ν скр ⋅ f1 , (31) nк – частота вращения катков, с-1, nк = n где B – ширина катка, м; где P1 – сила нажатия скребков на чашу, P1 = 1000 Н; i – количество скребков; νскр – скорость относительного движения скребков, ν скр = 2πRn , м/с; f1 – коэффициент трения скребков о чашу, f ≈ 0,2 . 20 Последовательность выполнения лабораторной работы 1. Ознакомиться с описанием лабораторной работы. 2. Изучить конструкцию бегунов, обратив особое внимание на процесс измельчения материалов и их выгрузки. 3. Произвести замеры: ширины B, диаметра D и массы m катков, частоты вращения вертикального вала n и катков nк, диаметра чаши Dч, среднего радиуса качения R катков. 4. Начертить кинематическую схему бегунов. 5. По формулам, приведенным выше, исходя из данного преподавателем варианта (табл. 3), рассчитать основные параметры бегунов. 6. Привести в порядок рабочее место. 7. Результаты измерений и расчетов оформить в виде таблицы. 8. Оформить отчет. Сдать работу. Таблица 3 Исходные и расчетные данные к выполнению работы № вари анта 1 2 Для бегунов сухого измельчения и смешения материалов Исходные данные Расчетные данные Тип бегу- Rн, R, n, B, м D, м Dч, м nк, с-1 -1 нов м м с Лабораторная модель СМ-21АСХ Для бегунов мокрого измельчения материалов Исходные данные Rн, м 3 4 S, ·104 м2 l, ·103 м a+b, шт. R, м B, м СМ-365 СМ-21Б Примечания: 1. Объемная масса глины принимается равной γ = 1200 кг/м3. 2. Наружный радиус качения катков Rн = R + 0,5B . 21 D, м Q, кг/с N, Вт Расчетные данные n, Q, N, -1 с кг/с Вт ЛАБОРАТОРНАЯ РАБОТА № 3. ИЗУЧЕНИЕ КОНСТРУКЦИИ, ПРИНЦИПА ДЕЙСТВИЯ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ВИБРАЦИОННЫХ МЕЛЬНИЦ Цель работы: изучить область применения, конструкцию и принцип действия вибрационной мельницы; ознакомиться с методикой расчета затрачиваемой работы и потребляемой мощности вибрационной мельницы и определить данные величины. 1. Область применения, устройство и принцип действия вибрационных мельниц Инерционная вибрационная мельница (рис. 5) состоит из корпуса 1, опирающегося на пружины 3, загруженного шарами примерно на 80 % объема. В корпусе на подшипниках качения установлен дебалансный вал 2. Он приводится во вращение от электродвигателя 4, соединенного с валом гибкой муфтой 5. Дебалансный, вал исключает передачу вибраций от мельницы к электродвигателю. Пружинная опора корпуса и деревянные подкладки почти полностью исключают передачу вибраций на основание. При вращении дебалансного вала со скоростью от 1000 до 3000 об/мин корпус мельницы с шарами и измельчаемым материалом приводится в качательное движение по эллиптической, близкой к круговой траектории. При этом шары измельчают материал ударом и истиранием. Движение шаров в вибрационной мельнице происходит в сторону, противоположную круговым качаниям корпуса (рис. 6). 22 Рис. 5. Схема инерционной вибрационной мельницы Вследствие высокой частоты вибраций корпус успевает отойти от падающего на него шара, а затем, во вторую половину оборота, корпус ударяет по шару, сообщая ему импульс, направленный в сторону, показанную стрелкой C. Поэтому вся масса шаров получает передвижение в сторону стрелки. Рис. 6. Схема движения шаров в вибрационной мельнице: a – шаровая мельница; б – вибрационная мельница Форма корпуса вибромельницы может быть не только цилиндрической, но и корытной, U-образной формы. Внутри корпус футеруется нержавеющей марган23 цовистой сталью или резиной. Измельчающие тела – шары или цилиндры, высота которых равна диаметру, или стержни, по длине почти равные длине корпуса. Материал шаров: сталь, твердые сплавы, фарфор, корунд. Производительность мельницы прямо пропорциональна плотности измельчающей среды. Частота вибраций соответствует частоте вращения электродвигателя, равной 1500–3000 об/мин. Амплитуда колебаний по вертикали должна быть по крайней мере равна размеру измельчаемой частицы. В практике амплитуда колеблется от 3 до 20 мм. Установлено, что производительность измельчения пропорциональна произведению амплитуды на частоту в некоторой степени. Поэтому предпочтительно увеличивать частоту за счет амплитуды, при этом достигаются некоторые конструктивные преимущества (легче подобрать пружины и т.д.). Крупность исходного материала для вибрационных мельниц не более 6 мм. Наилучшие показатели при тонком измельчении получаются при питании крупностью 0,25 мм. Вибрационное измельчение позволяет получить продукт крупностыо до 1 мкм. Такая дисперсность продукта обусловлена как самим способом измельчения (удар и истирание), так и состоянием материала в мельнице. Частицы материала все время взвешены и вибрируют, что препятствует их агрегированию. Наименьший удельный расход энергии на измельчение получается при частоте вибраций, близкой к резонансу, при заполнении шарами 80% объема мельницы и всех пустот между шарами материалом. Вибрационные мельницы можно использовать для сухого или мокрого измельчения (~50 % воды). Они могут работать в периодическом или непрерывном замкнутом цикле с классифицирующими аппаратами. При весьма тонком измельчении до 20–5 мкм вибрационные мельницы обладают преимуществами по сравнению с барабанными мельницами такой же производительности: значительно ниже расход энергии, меньше масса оборудования и занимаемая площадь пола и объем здания. Вибромельницу легче герметизировать, измельчение возможно вести в любой газовой среде. Конструктивно проще устроить на вибромельнице кожух для водяного охлаждения или, наоборот, подогрева. Про24 дукт вибромельницы однороднее по крупности и содержит больше угловатых частиц, чем в барабанной мельнице, зерна после которой получают обкатанную, округлую форму. Вибромельницы можно применять для измельчения таких материалов, как слюда; в барабанных мельницах такие материалы плохо измельчаются. Главные недостатки вибрационных мельниц следующие: зависимость крупности кусков питания от размера шаров и амплитуды колебаний мельницы (обычно размер куска не должен быть больше примерно 0,1 диаметра шара); изменение крупности продукта с изменением крупности питания; непригодность для измельчения вязких материалов; особые требования к конструкции в отношении надежности мельницы, определяемые ее работой в быстроходном вибрационном режиме; необходимость преодоления ряда технических затруднений при создании вибромельниц производительностью более 5 т/ч; резкое падение удельной производительности при увеличении размеров мельницы. 2. Расчет основных параметров вибрационных мельниц Колебательные движения мельницы, расчетная схема которой показана на рис. 7 описывается в общем виде дифференциальными уравнениями: m∑ &x& + bx x& + c x x = m Д ω 2 R cos ωt ; (32) m∑ &y& + b y y& + c y y = m Д ω 2 R sin ωt , (33) где m∑ – суммарная масса колеблющейся системы, включая массу мельницы, материала и вибратора; х, у – координаты колеблющегося центра масс, отсчитываемые от положения равновесия; cx, cу – коэффициенты жесткости опорных устройств по осям x и y; bx, bу – коэффициент сопротивления диссипативных сил по соответствующим осям; mД – масса неуравновешенной части дебаланса вибратора; ω – угловая скорость вала вибратора; R – радиус центра тяжести дебаланса; 25 t – время. Рис. 7. Расчетная схема вибрационной мельницы Начальные собственные колебания системы, определяемые начальными условиями и не зависящие от вынуждающей силы, а также возбужденные собственные колебания, определяемые вынуждающей силой и не зависящие от начальных условий, быстро затухают и остаются стационарные вынужденные колебания. Решения исходных уравнений для этого случая будут x = x A cos(ωt − ϕ x ) ; (34) y = y A sin (ωt − ϕ y ) , (35) где амплитудные значения текущих координат xA = yA = mДω 2 R (c x − m∑ω ) 2 2 −b ω 2 x 2 mДω 2 R (c y − m∑ ω ) 2 2 −b ω 2 y 2 ; (36) ; (37) начальные фазы колебаний ϕ x = arctg ϕ y = arctg bx ω ; ω −ω2 2 0 byω ω −ω2 2 0 . (38) (39) Для улучшения условий работы мельниц и виброизоляции несущих конструкций следует стремиться к тому, чтобы ось вращения вибратора совмещалась с осью центра масс, реакции опор проходили бы через центр тяжести, т.е. l1 = l 2 26 и a = 0 , и собственные частоты всех форм колебаний были равны между собой, т.е. c x = c y , поскольку собственная частота колебаний системы c . m∑ ω0 = (40) При этих условиях траектория колебаний будет близка к круговой и амплитуда колебаний A= mДω 2R (c − m ω ) 2 2 ∑ −b ω 2 2 . (41) Сопротивления диссипативных сил (сопротивление воздуха, трение в опорных узлах и др.) обычно не велики (менее 10%) и для упрощения расчетов ими можно пренебречь, т.е. b = 0 . Учитывая это, а также то, что c = m∑ ω 02 , получим A= mДω 2R ( m∑ ω 02 − ω 2 ). (42) Для лучшей виброизоляции жесткость пружин принимается такой, чтобы обеспечивалось соотношение частот в пределах ω0 1 1 = ÷ , т.е. мельница рабоω 4 5 тает в зарезонансном режиме. Тогда, без больших погрешностей ω 02 из расчетов 1 1 ÷ ω 2 и амплитуда колебаний определит 16 25 можно опустить, поскольку ω 02 = ся из уравнения A= mДω 2 R m∑ ω 2 = mД R m∑ . (43) Обычно частоту и амплитуду колебаний задают из технологических соображений, а дебалансный момент вибратора рассчитывают M Д = m Д R = m∑ A . (44) Суммарная масса колеблющейся системы m ∑ = m К + m Д + k П (m М + m Ш ) , (45) где mк и mд – масса корпуса мельницы и вибратора; k П = 0,25 ÷ 0,3 – коэффициент присоединения сыпучей массы загрузки к ко- лебаниям; 27 mм и mш – масса измельчаемого материала и мелющих тел. Мощность (кВт), потребляемая мельницей, расходуется на сообщение колебаний системе и потери на трение в подшипниках. По рекомендации А.Д. Лесина N0 = [ k 0 M Д2 ω 3 qµ ] gG 1 + q 2 (1 + µ ) ⋅ 10 3 2 , (46) где k0 – экспериментальный коэффициент, зависящий от частоты колебаний и степени заполнения мельницы загрузкой; Mд – момент вибратора, Н·м; ω – угловая скорость, рад/с; q – коэффициент, зависящий от вида мелющих тел, частоты колебаний и измельчаемого материала; µ= mМ + m Ш – относительная масса загрузки; mК тк – масса корпуса; g – ускорение свободного падения, м/с2; G – сила тяжести колеблющихся масс, Н. Работа (Дж), затрачиваемая на трение в подшипниках вибратора за один оборот вала AТР = fπD П m Д ω 2 R , (47) где f – коэффициент трения в подшипниках; DП – диаметр внутреннего кольца подшипников, м; mд – масса дебаланса, кг; ω – угловая скорость вала вибратора, рад/с; R – радиус центра тяжести дебаланса, м. Мощность, расходуемая на трение, в кВт N ТР fD П m Д ω 3 R AТР ω = f = . 2π ⋅ 1000 2000 (48) Некоторые значения величин q, k0, f и µ (по данным ВНИИТИСМ) приведены ниже: ω, рад/с q k0 f µ 157 0,4 1,0 0,010 2,41 314 0,3 1,2 0,006 2,23 28 Последовательность выполнения лабораторной работы 1. Ознакомиться с описанием работы и инструкцией по технике безопасности. 2. Изучить устройство и принцип действия инерционной вибрационной мельницы. 3. Начертить кинематическую схему инерционной вибрационной мельницы. 4. Произвести все необходимые замеры: диаметра барабана мельницы D, диаметра дебалансного вала DД. 5. Произвести расчеты основных параметров инерционной вибрационной мельницы. 6. Все измерения и расчетные данные занести в табл. 4. Таблица 4 Результаты расчета AТР, Дж mΣ, кг NТР, кВт 7. Привести в порядок рабочее место. 29 D, м DД, м ЛАБОРАТОРНАЯ РАБОТА № 4. ИЗУЧЕНИЕ КОНСТРУКЦИИ, ПРИНЦИПА ДЕЙСТВИЯ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ СТРУЙНЫХ МЕЛЬНИЦ Цель работы: изучить область применения, конструкцию и принцип действия струйной мельницы; ознакомиться с методикой расчета струйной мельницы и определить данные величины. 1. Область применения, устройство, классификация и принцип действия струйных мельниц Под струйным аппаратом подразумевают аппарат, в котором без участия механического привода смешиваются два потока жидких или газообразных тел с образованием смешанного потока со средним или даже большим давлением. Среда большего давления, называемая рабочей или инжектирующей, при смешении со второй средой сообщает ей частично свою энергию – кинетическую или внутреннюю. Эта вторая среда называется инжектируемой. Соответственно приведенному определению струйные аппараты служат для того, чтобы с помощью рабочей среды произвести в той или иной форме нагнетание инжектируемой среды. В мельницах струйной энергии (рис. 8) размол происходит за счет взаимного удара частиц материала, находящихся в турбулентном воздушном потоке, движущемся с большой скоростью, а также частично за счет трения материала о стенки размольной камеры. 30 1 6 4 5 2 3 1 – подача измельчаемого материала; 2 – подача сжатого воздуха; 3 – камера эжекции; 4 – разгонная трубка; 5 – помольная камера; 6 – отвод измельченного материала Рис. 8. Схема струйной мельницы Назначение струйных мельниц Струйные мельницы предназначены для тонкого и сверхтонкого измельчения сыпучих и порошкообразных материалов в воздушных или газовых потоках до крупности частиц 5-200 мкм. Также для механохимической активации сыпучих материалов и для эффективного протекания твердофазных химические реакции. Область применения струйных мельниц: получение тонкодисперсных частиц порошков в химической промышленности; тонкое измельчение порошков в производстве керамики и композиционных материалов; измельчение металлических порошков; получение пылекварца в литейной промышленности; получение высокоактивных вяжущих материалов в стройиндустрии; получение порошков красителей и пигментов лакокрасочной промышленности; производство микрошлифовальных порошков; получение порошков в пищевой и парфюмерной промышленности; 31 в различных отраслях промышленности для механохимической активации и синтеза новых материалов. Классификация струйных мельниц В зависимости от дисперсности продукта струйные мельницы подразделяются на группы: с последовательным измельчением и разделением и с совмещенным измельчением и разделением, осуществляемыми одновременно в одной камере. Струйные мельницы: 1. С вынесенным пылеразделителем: - С неподвижным отражателем - С противоточной камерой - Со сбросом давления в сопле 2. С совмещенным помолом и пылеразделением: - С плоской горизонтальной камерой - С вертикальной трубчатой камерой - С размольной трубой Обычно применяемые разделители с механическими завихрителями позволяют получать продукты, дисперсность которых характеризуется максимальным размером частицы 200-60 мкм. В некоторых случаях эта граница отодвигается до 20–30 мкм за счет нерационального снижения производительности. Отличительная особенность мельниц с вынесенными разделителями заключается во встречном расположении струй запыленного газа. Удвоенная скорость сталкивающихся частиц измельчаемого материала повышает эффективность помола. Эти мельницы предназначаются для получения тонко измельченных продуктов. При получении сверхтонких продуктов с дисперсностью, характеризуемой максимальным размером частиц, равным 1–5 мкм, применяют разделители с большими ускорениями частиц. Для этого используют газовые струи, которые так направляют под углом друг к другу, что сообщают массе газа, заключенной 32 в плоскую горизонтальную или трубчатую вертикальную камеру, скорости порядка 100–150 м/сек. Малые радиусы закруглений в сочетании с большими скоростями обусловливают возникновение мощных центробежных полей, позволяющих осуществлять четкое разделение. На частицу, помимо центробежной силы, действует сила сопротивления и аэродинамического напора, обусловленная радиальным градиентом скоростей потока и направленная к центру камеры. Эти силы: центробежная, пропорциональная кубу размера частицы и центростремительная, пропорциональная квадрату размеров частицы зависят от размеров, плотности, формы частиц и ряда других факторов. Движение частицы определяется равнодействующей приложенных к ней сил. 2. Расчет основных параметров струйных мельниц Степень измельчения в струйной мельнице определялась по отношению среднего размера исходного материала к среднему размеру измельченного: I= X 50 ИСХ ; X 50 ИЗМ (49) Расход сжатого воздуха через сопло струйной мельницы G B = 0,0405 Р А ⋅ FC , кг/с (50) PА = 101325 ⋅ (PИ + 1) , Па (51) T где PА – абсолютное давление сжатого воздуха где РИ – избыточное давление сжатого воздуха в сопле, ати; FC – площадь отверстия сопла на просвет, м2; Т – абсолютная температура воздуха, ° К. Скорость воздушного потока в конце разгонной трубы мельницы WT = GВ (ρ В ⋅ FТ ⋅ 3600) , м/c где ρB – плотность воздуха на выходе из трубы, кг/м3, ρ В ≈ 1,3 кг/м3; 33 (52) FТ – площадь сечения трубы, м2. Расстояние от среза разгонной трубки до преграды должно регулироваться в пределах 2–5 калибров сопла. Таким образом: S min = 2 ⋅ d c , мм; S max = 5 ⋅ d c , мм, (53) где dс – диаметр сопла, мм. Диаметр помольной камеры DПК рассчитывается по следующей формуле: D ПК = 4 ⋅ G В 2 πWТ + (Dt + δ ) , м, (54) где δ – толщина стенки разгонной трубки, мм; Dt – диаметр разгонной трубки, мм; Последовательность выполнения лабораторной работы 1. Ознакомиться с описанием работы и инструкцией по технике безопасности. 2. Изучить устройство и принцип действия струйной мельницы. 3. Начертить схему струйной мельницы. 4. Произвести все необходимые замеры: диаметра разгонной трубки DТ, диаметра сопла dс. 5. Произвести расчеты основных параметров струйной мельницы. 6. Все измерения и расчетные данные занести в табл. 5. Таблица 5 Результаты расчета GВ, кг/с WТ, м/с DТ, мм 7. Привести в порядок рабочее место. 34 dс, мм DПК, м БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Касаткин А.Г. Основные процессы и аппараты химической технологии. 9е изд., пер. и доп. / А.Г. Касаткин. М.: Химия, 1973. 754 с. 2. Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций / М.Я. Сапожников. М.: Высшая школа, 1971. 382 с. 3. Механическое оборудование предприятий строительных материалов, изделий и конструкций / В.А. Бауман, Б.В. Клушанцев, В.Д. Мартынов. М. : Машиностроение, 1975. 351 с. 4. Дробление, измельчение и грохочение полезных ископаемых. 3-е изд., перераб. и доп. / С.Е Андреев, В.А. Перов, В.В. Зверевич. М.: Недра, 1980. 415с. 5. Клушанцев Б.В.,Парненко Ю.В. К анализу кинематики щековых дробилок со сложным движением щеки / Тр. ВНИИ стройдормаша. М. : 1984. № 99 с. 3–7. 6. Дробилки. Конструкция, расчет, особенности эксплуатации. / Б.В. Клушанцев, А.И. Косарев, Ю.А. Муйземнек. М.: Машиностроение, 1990. 320 с. 35 Учебное электронное текстовое издание Лошкарев Александр Борисович Трапезников Дмитрий Анатольевич Пономарев Владимир Борисович Калинкин Александр Николаевич ПРОЦЕССЫ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ в 2 частях Часть 2 Машины для помола Редактор Компьютерная верстка О. В. Климова П. В. Володин Рекомендовано РИС ГОУ ВПО УГТУ-УПИ Разрешен к публикации 26.05.08. Электронный формат – PDF Формат 60х90 1/8 Объем 1,54 уч.-изд. л. Издательство ГОУ-ВПО УГТУ-УПИ 620002, Екатеринбург, ул. Мира, 19 Информационный портал ГОУ ВПО УГТУ-УПИ http://www.ustu.ru 36