Исследование погрешности настройки станка на

реклама

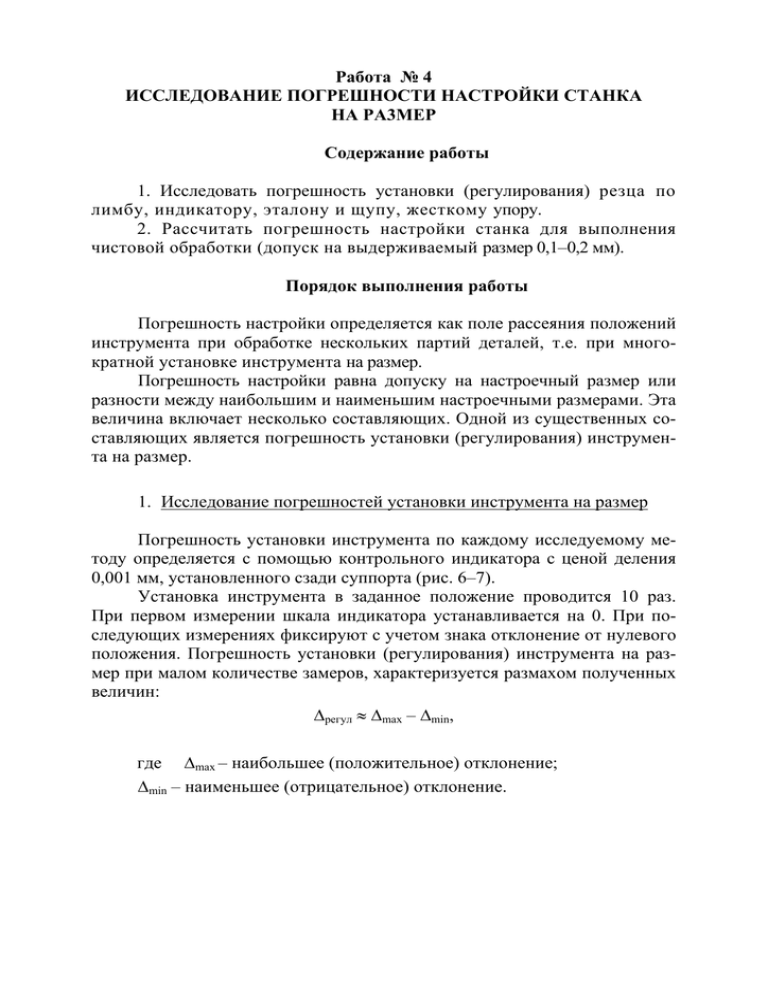

Работа № 4 ИССЛЕДОВАНИЕ ПОГРЕШНОСТИ НАСТРОЙКИ СТАНКА НА PA3МЕP Содержание работы 1. Исследовать погрешность установки (регулирования) резца по лимбу, индикатору, эталону и щупу, жесткому упору. 2. Рассчитать погрешность настройки станка для выполнения чистовой обработки (допуск на выдерживаемый размер 0,1–0,2 мм). Порядок выполнения работы Погрешность настройки определяется как поле рассеяния положений инструмента при обработке нескольких партий деталей, т.е. при многократной установке инструмента на размер. Погрешность настройки равна допуску на настроечный размер или разности между наибольшим и наименьшим настроечными размерами. Эта величина включает несколько составляющих. Одной из существенных составляющих является погрешность установки (регулирования) инструмента на размер. 1. Исследование погрешностей установки инструмента на размер Погрешность установки инструмента по каждому исследуемому методу определяется с помощью контрольного индикатора с ценой деления 0,001 мм, установленного сзади суппорта (рис. 6–7). Установка инструмента в заданное положение проводится 10 раз. При первом измерении шкала индикатора устанавливается на 0. При последующих измерениях фиксируют с учетом знака отклонение от нулевого положения. Погрешность установки (регулирования) инструмента на размер при малом количестве замеров, характеризуется размахом полученных величин: Δрегул ≈ Δmax – Δmin, где Δmax – наибольшее (положительное) отклонение; Δmin – наименьшее (отрицательное) отклонение. А. Погрешность установки резца по лимбу (рис. 6а). В начале работы любое, желательно кратное пяти, деление лимба принимают за начало отсчета, предварительно выбрав зазор в винтовой паре. Вводят в контакт с поперечным суппортом контрольный индикатор. Шкалу индикатора устанавливают на 0. Далее отводят поперечный суппорт «на себя» и затем снова устанавливают суппорт по принятому делению лимба в заданное положение. Смещение суппорта от заданного положения фиксируется с учетом знака в бланке отчета. б) а) Р и с. 6 Б. Погрешность установки резца по индикатору (рис. 6б). Настроечный (рабочий) индикатор с ценой деления 0,01 мм устанавливается на станине станка, контрольный индикатор – сзади поперечного суппорта. При первом измерении шкалы обоих индикаторов устанавливают на 0. После этого отводят суппорт «на себя» и затем устанавливают его с контролем по рабочему индикатору в прежнее положение. Смещение от первоначального положения фиксируется с помощью контрольного индикатора. В. Погрешность установки резца на размер по эталону с применением щупа (рис. 7а) При выполнении исследования к установленному на центрах эталону подводится резец. Между резцом и эталоном протягивается щуп. Толщина щупа берется произвольной в пределах 0,05÷0,3 мм. Критерием правильности установки резца служит незначительное усилие («закусывание») щупа при его протягивании. Отклонение от первоначального положения суппорта измеряется с помощью контрольного индикатора. 2 Г. Погрешность установки резца по жесткому упору (рис. 7б) Поперечный суппорт Р и с. 7 подводится к упору, закрепленному на каретке. При этом шкала контрольного индикатора устанавливается на 0. При последующих установках фиксируется смещение суппорта относительно первоначального положения. По результатам экспериментов определяются погрешности регулирования положения инструмента для рассмотренных методов установки: по лимбу – Δл, индикатору – Δин, эталону и щупу – Δэт и жесткому упору – Δуп. 2. Расчет погрешности настройки станка а) б) При настройке методом пробных ходов и промеров погрешность настройки равна Δ н = 2 K Δ2изм + Δ2pас + Δ2pегул , где Δн – погрешность настройки, отнесенная к диаметру обрабатываемой детали; K – коэффициент, учитывающий отклонение закона распределения составляющих погрешности от нормального закона (1÷1,2); Δизм – погрешность измерения пробных деталей; при измерении размера микрометром 1-го класса точности Δизм = 7÷9 мкм; Δрас – погрешность вычисления среднего арифметического размера пробных деталей 2σ Δ pас = , n где σ – среднее квадратичное отклонение, характеризующее точность данного метода обработки; приближенно σ = 1 δ, 6 где δ – допуск на выдерживаемый размер (задается условием задачи); п – количество пробных деталей; обычно п = 5÷10 шт. 3 При настройке по эталону погрешность настройки равна Δ н = 2K Δ2изг.эт. + Δ2pегул , где Δизг.эт. – погрешность изготовления эталона (5÷15 мкм); Δрегул взять по полученным результатам исследования. Сделать выводы и заполнить бланк отчета. Контрольные вопросы 1. Какой из рассмотренных методов настройки следует применять при многорезцовом обтачивании? 2. Назовите область применения настройки методом пробных проходов и промеров. 3. Какую погрешность следует дополнительно учитывать при настройке инструментальных блоков вне станка? 4. Какой метод настройки наименее трудоемок? 4