Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

реклама

1

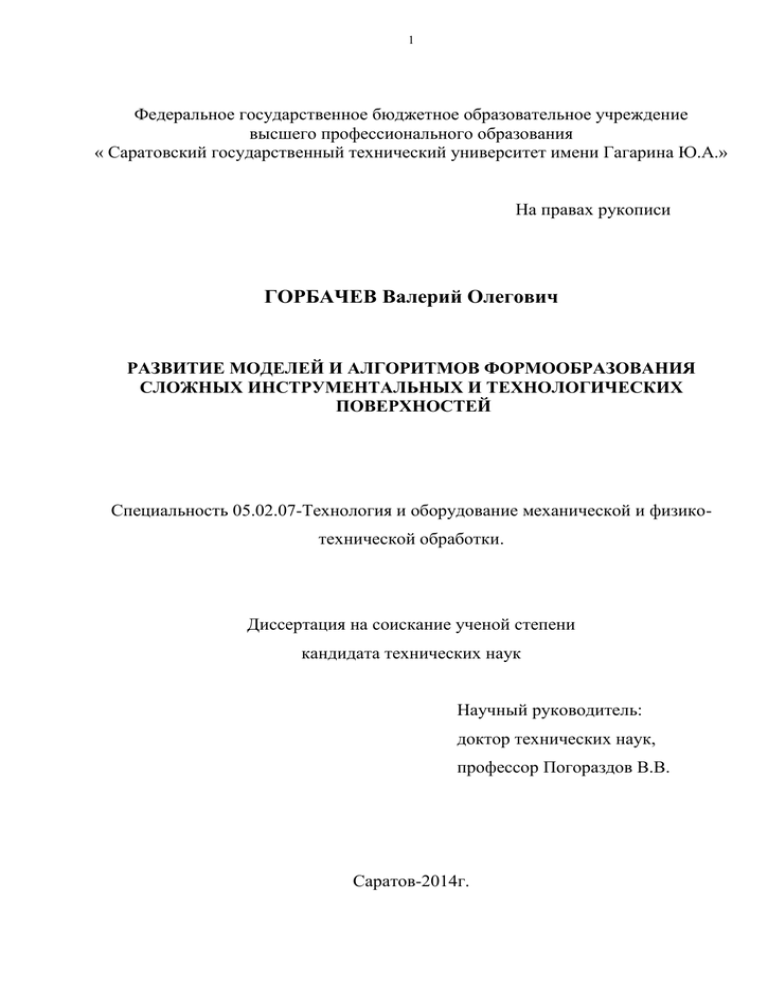

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

« Саратовский государственный технический университет имени Гагарина Ю.А.»

На правах рукописи

ГОРБАЧЕВ Валерий Олегович

РАЗВИТИЕ МОДЕЛЕЙ И АЛГОРИТМОВ ФОРМООБРАЗОВАНИЯ

СЛОЖНЫХ ИНСТРУМЕНТАЛЬНЫХ И ТЕХНОЛОГИЧЕСКИХ

ПОВЕРХНОСТЕЙ

Специальность 05.02.07-Технология и оборудование механической и физикотехнической обработки.

Диссертация на соискание ученой степени

кандидата технических наук

Научный руководитель:

доктор технических наук,

профессор Погораздов В.В.

Саратов-2014г.

2

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………………

1

7

СОВРЕМЕННЫЙ УРОВЕНЬ ТЕОРЕТИЧЕСКОЙ И КОМПЬЮТЕРНОЙ

ПОДДЕРЖКИ ФОРМООБРАЗОВАНИЯ СЛОЖНЫХ ИНСТРУМЕНТАЛЬНЫХ И ТЕХНОЛОГИЧЕСКИХ ПОВЕРХНОСТЕЙ…………………

1.1

Формообразование винтовых поверхностей с открытым мультиэлементным профилем образующей………………………………………………...

1.2

1.4

1.5

17

Формообразование функциональных поверхностей шарниров равных

угловых скоростей…………………………………………………………...

1.3

17

23

Геометрия и кинематика процесса радиального затылования дискового

фасонного инструмента шлифовальным кругом ………………….……....

24

Формообразование зубчатых колёс и шлицевых валов…………………..

25

Формообразование опорно транспортных валков бесцентровых супер

финишных станков для тел качения с осевым сечением переменной кривизны

1.6

26

Формообразование валков бесцентровых станков для конических тел

качения………………………………………………………………………....

30

1.7

ВЫВОДЫ по первому разделу…………………………………………….

30

2

МЕТОДИЧЕСКИЕ ПРИЁМЫ И МОДЕЛИ ДЛЯ РЕШЕНИЯ ЗАДАЧ

ФОРМООБРАЗОВАНИЯ …………………………………………………..

32

Описание исходных поверхностей…………………………………………..

32

2.1.1 Описание образующей линии исходной поверхности……………………..

32

2.1.2 Описание направляющей линии исходной поверхности…………………..

33

2.1.3 Модель исходной поверхности в 3-D………………………………………..

37

2.2

Дифференциальные характеристики исходной поверхности……………..

38

2.3

Функция формообразования технологической поверхности……………..

39

2.4

Профилирование производящей поверхности (ПП) инструмента………..

40

2.4.1 Профилирование ПП инструмента «дифференциальным» способом……

41

2.1

2.4.2 Профилирование ПП инструмента круговым проектированием «веера»

поперечных сечений ВП……………………………………………………...

2.4.3 Профилирование ПП дискового инструмента с использованием понятия

43

3

2.5

«растровых экстремумов»……………………………………………………

46

Решение обратной задачи процесса формообразования………………….

50

2.5.1 Решение на основе конечного множества виртуальных дисков инструмента…………………………………………………………………………...

50

2.5.2

Решение на основе «веера» поперечных сечений ПП……………………..

52

2.6

Ещё один алгоритм замены кривой дугой окружности……………………

55

2.7

ВЫВОДЫ по второму разделу……………………………………………...

59

3

3.1

МОДЕЛИРОВАНИЕ И ИССЛЕДОВАНИЕ ВИНТОВОГО ФОРМООБРАЗОВАНИЯ ДИСКОВЫМ И КОНЦЕВЫМ ИНСТРУМЕНТОМ………

60

Формообразование спиральных свёрл с мультиэлементным поперечным

60

профилем………………………………………………………………………

3.1.1 Профилирование дискового инструмента для ВП (прямая задача)………

61

3.1.2 Моделирование формообразования ВП дисковым инструментом (обратная задача)……………………………………………………………………..

3.2

63

Формообразование винтовых элементов насоса с циклоидальным

зацеплением…………………………………………………………………...

64

3.2.1 Дифференциальное профилирование ПП дискового инструмента для

элементов винтового насоса…………………………………………………..

65

3.2.2 Численное профилирование ПП дискового инструмента для элементов

винтового насоса……………………………………………………………...

3.2.3 Численное решение обратной задачи для элементов винтового насоса…...

66

68

3.3.

Формообразование ВП шариковой винтовой передачи……………………

68

3.3.1

Предварительные замечания………………………………………………...

68

3.3.2

Профилирование ВП шариком………………………………………………

69

3.3.3

Профилирование дискового инструмента для ВП шариковой передачи..

70

3.4

Формообразование ВП шнековых свёрл……………………………………

72

3.4.1 Описание ВП шнекового сверла…………………………………………….

72

3.4.2 Численное профилирование ПП дискового инструмента для шнекового

сверла………………………………………………………………………….

3.5

74

Моделирование формообразования стружечной канавки шнекового сверла

концевой цилиндрической фрезой……………………………………………

75

4

3.5.1 Модель процесса винтового формообразования концевой цилиндрической фрезой…………………………………………………………………....

3.6

76

Формообразование винтовых поверхностей на валках бесцентрово шлифовальных и суперфинишных станков ……………………………………..

81

3.6.1 Описание мульти элементного осевого профиля конического тела качения……………………………………………………………………….

82

3.6.2 Профилирование винтового жёлоба на опорно-транспортном валке суперфинишного станка………………………………………………………...

83

3.6.3 Профилирование шлифовального круга для винтового жёлоба валка…….

85

3.6.4

3.7

4

Органические погрешности в профиле конического тела качения при

бесцентровой шлифовке цилиндрическим кругом………………………...

87

ВЫВОДЫ по третьему разделу…………………………………………….

89

ФОРМООБРАЗОВАНИЕ

ФУНКЦИОНАЛЬНЫХ

ПОВЕРХНОСТЕЙ

ЭЛЕМЕНТОВ ШАРНИРОВ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ……….

4.1

Координатная

модель

формообразования

поверхностей

элементов

ШРУС………………………………………………………………………….

4.2

91

91

Профилирование ПП концевого инструмента дифференциальным методом……………………………………………………………………………...

92

4.3

Профилирование ПП концевого инструмента численным методом……..

94

4.4

Решение обратной задачи формообразования поверхностей ШРУС……..

96

4.5

Правка концевого инструмента «втулочным» вращающимся инструмен-

4.6

5

том……………………………………………………………………………...

97

ВЫВОДЫ по четвёртому разделу………………………………………….

99

РАДИАЛЬНОЕ ЗАТЫЛОВАНИЕ ДИСКОВОЙ ФАСОННОЙ ФРЕЗЫ БЕЗ ИНТЕРФЕРЕНЦИИ………………………………………….

101

5.1

Профилирование шлифовального круга для радиального затылования…

101

5.2

Аналитическое профилирование шлифовального круга для затылования и

исследование методических погрешностей………………………………

106

5.3

Численное моделирование интерференции при затыловании…………….

108

5.4

ВЫВОДЫ по пятому разделу……………………………………………..

110

6.

ФОРМООБРАЗОВАНИЕ ВАЛКОВ БЕСЦЕНТРОВЫХ СТАНКОВ ДЛЯ

5

ТЕЛ КАЧЕНИЯ С ПЕРЕМЕННОЙ КРИВИЗНОЙ ОСЕВОГО СЕЧЕНИЯ..

111

6.1

Предварительные рассуждения……………………………………………..

111

6.2

Описание профиля тела качения с переменной кривизной и исследование

111

его дифференциальных характеристик………………………………..

6.3

Кривизны профиля тела качения……………………………………………

113

6.4

Аппроксимация «полу-профиля» тела качения специальной функцией…..

115

6.5

Синтез траектории движения роликов в рабочем пространстве станка

116

6.6

Координатная и аналитическая модели формообразования поверхности

валка…………………………………………………………………………...

119

6.7

Пример реализации алгоритма и программы формообразования валка.

121

6.8

Аппроксимация расчётной поверхности валка поликонической поверхно-

6.9

7

стью ………………………………………………………………………....

123

ВЫВОДЫ по шестому разделу…………………………………………….

126

ФОРМООБРАЗОВАНИЕ ЦИКЛИЧЕСКИ ПОВТОРЯЮЩИХСЯ ПОВЕРХНОСТЕЙ ЗУБЧАТЫХ КОЛЁС И ШЛИЦЕВЫХ ВАЛОВ…………..

127

Формообразование зубьев реечным обкатным инструментом…………….

127

7.1.1 Описание трех углового контура рейки……………………………………..

128

7.1

7.2

Формообразование прямобочных шлицев на валике реечным и обкатным

инструментом………………………………………………………………….

7.3

132

Формообразование прямозубых конических колёс круговыми протяжками по схеме Revacycle ……………………………………………………..

134

7.3.1 Описание производящей поверхности круговой протяжки………………

135

7.3.2 Координатная и знаковая модели кругового протягивания……………….

137

7.3.3 Реализация алгоритма и программы кругового протягивания…………...

139

7.4

8

ВЫВОДЫ по седьмому разделу…………………………………………….

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ И ПЕРЕДАЧА

РЕЗУЛЬТАТОВ В ПРОИЗВОДСТВО……………………………………….

8.1

143

Использование результатов по винтовому формообразованию и затылованию дискового инструмента……………………………………………….

8.2

142

143

Использование результатов по формообразованию валков суперфинишного станка SZASLE-50x500…………………………………………………

146

6

8.3

Использование результатов по формообразования функциональных поверхностей ШРУС-ов………………………………………………….……

8.4

8.5

147

Использование результатов по формообразованию винтового жёлоба на

валках бесцентровых станков для конических тел качения……………...

148

ВЫВОДЫ по восьмому разделу……………………………………………

149

ЗАКЛЮЧЕНИЕ И ОСНОВНЫЕ ВЫВОДЫ………………………………..

151

ЛИТЕРАТУРА………………………………………………………………..

153

ПРИЛОЖЕНИЕ 1……………………………………………………………

172

ПРИЛОЖЕНИЕ 2……………………………………………………………

ПРИЛОЖЕНИЕ 3……………………………………………………………

ПРИЛОЖЕНИЕ 4……………………………………………………………

ПРИЛОЖЕНИЕ 5……………………………………………………………

ПРИЛОЖЕНИЕ 6……………………………………………………………

ПРИЛОЖЕНИЕ 7……………………………………………………………

ПРИЛОЖЕНИЕ 8……………………………………………………………

ПРИЛОЖЕНИЕ 9……………………………………………………………

ПРИЛОЖЕНИЕ 10……………………………………………………………

ПРИЛОЖЕНИЕ 11……………………………………………………………

ПРИЛОЖЕНИЕ 12……………………………………………………………

ПРИЛОЖЕНИЕ 13……………………………………………………………

ПРИЛОЖЕНИЕ 14……………………………………………………………

ПРИЛОЖЕНИЕ 15……………………………………………………………

ПРИЛОЖЕНИЕ 16……………………………………………………………

ПРИЛОЖЕНИЕ 17……………………………………………………………

ПРИЛОЖЕНИЕ 18……………………………………………………………

ПРИЛОЖЕНИЕ 19……………………………………………………………

ПРИЛОЖЕНИЕ 20……………………………………………………………

ПРИЛОЖЕНИЕ 21……………………………………………………………

ПРИЛОЖЕНИЕ 22……………………………………………………………

ПРИЛОЖЕНИЕ 23……………………………………………………………

ПРИЛОЖЕНИЕ 24……………………………………………………………

ПРИЛОЖЕНИЕ 25……………………………………………………………

181

193

204

213

229

241

258

266

274

291

307

314

331

342

354

364

367

387

399

412

418

427

444

445

7

ВВЕДЕНИЕ

Инструментальные и технологические поверхности: винтов обыкновенных (в том

числе с многоэлементным профилем образующей); межзубцовых и межшлицевых впадин

зубчатых колёс и валов; производящие поверхности фасонных дисковых и концевых инструментов; затылованные поверхности зубьев дисковых фрез; тел качения подшипников

с регламентированным осевым профилем; шарниров равных угловых скоростей; транспортных валков суперфинишных станков находят широкое применение в современном

производстве.

Эти сложные поверхности не описываются простыми функциями, а подготовка их

производства в значительной степени зависит от специальной теории и систематической

компьютерной поддержки, которые исторически оказывали и оказывают существенное

влияние на развитие методов профилирования и приемов численного моделирования

процессов их формообразования.

В промышленно развитых странах в настоящее время в проектных организациях

директивно переходят от дифференциальных к численным методам решения задач формообразования (прямая и обратная1), а также применяют методы компьютернографического моделирования в трёхмерной CAD/CAE/PDM-среде.

Отмеченная тенденция не обошла стороной и Россию, где начинают или продолжают работать малые инновационные производства, многим из которых пока недоступны дорогие лицензионные программные среды геометро-аналитического моделирования

и у них ощущается недостаток в специалистах с навыками работы с ними.

Чтобы России сохранить позиции в рядах развивающихся стран ей необходимо

восстановление и развитие былого технического потенциала, а так же трансферты передовых зарубежных технологий, однако мероприятия по их использованию сталкиваются с дефицитом квалифицированных кадров, способных отслеживать и обеспечивать

эффективное их применение, как ноу-хау.

В этой связи актуальным представляется дальнейшее развитие, упрощение и

разъяснение моделей и методик, ориентированных, в частности, на широко распространённую и сравнительно дешёвую среду программирования Mathcad. В этой среде практически не используется скриптовый язык или собственные выражения для проведения

1

Деление весьма условное

8

расчетов. Мощная библиотека встроенных функций, уникальные матричные средства,

обилие численных методов, описательная (дескрипторная) графика, высокая скорость

вычислений, легкость адаптации к пользователю позволяет решать широкий круг инженерных задач проще, нагляднее, точнее и дешевле.

Таким образом, система Mathcad вполне оправдывает аббревиатуру CAD (Computer

Aided Design), говорящую о принадлежности к наиболее эффективным и продвинутым

системам автоматического проектирования, своего рода САПР в математике.

Цель настоящей работы состоит в разработке методик и приёмов решения задач

формообразования сравнительно простыми аналитическими и графическими операциями, доступными цеховому инженеру-технологу и инструментальщику. Здесь вполне

уместно напомнить мнение академика Л. Ландау, который вполне справедливо ценил

хорошую методику «выше научного открытия», а Ф.Бекон считал «достоинством хорошей методы то, что она уравнивает способности и вручает всем средство легкое и

верное».

В диссертации исходные поверхности рассматриваемых объектов описываются

параметрическими функциями образующих профилей с соблюдением условий их сопряжённости. На их основе с помощью ранжированных переменных и векторов формируются обобщённые однозначные дискретные функции, которые подвергаются встроенным в систему Mathcad процедурам сглаживания и интерполяции (линейной и степенной). Сегментный (мультиэлементный) профиль после интерполяции становится «непрерывным» и дифференцируемым, а представляющие его сплайн-функции легко входят сомножителями в аналитические модели с тригонометрическими функциями для

описания формообразования рассматриваемой операции. Это существенно упрощает

процесс программирования в среде Mathcad.

Прямая и обратная задачи процессов формообразования решаются на основе целесообразного сочетания аналитических (дифференциальных, численных) и графоаналитических методов, что позволяет избегать сингулярности2 из-за осцилляции угла

между нормалями и неоднозначности решений. При этом особое внимание было уделено авторской интерпретация способа Саламандры-Шевелёвой для определения «огибающего или обволакивающего» профиля в пространстве сетки или линий. Интерпретация

состоит в отображении образующих или направляющих линий поверхностей в искомое

2

Точка на графике функции, в которой производная стремится в бесконечность (из астрофизики).

9

сечение, формировании и сортировки содержимых матриц с введением нового понятия

растровый экстремум.

На основе разработанных методических приёмов реализованы алгоритмы винтового формообразования дисковым инструментом функциональных поверхностей: свёрл

с обобщённым мульти элементным профилем поперечного сечения, применяемых для

сверления труднообрабатываемых материалов; с линейчатой и круговинтовой образующей (для ШВП); свёрл шнековых специальным фасонным и стандартным концевым инструментом; винтовых желобов на опорно транспортных валках суперфинишных станков для конических тел качения с обобщённым осевым профилем, а также функциональных поверхностей на элементах винтового блока циклоидального насоса.

Решена задача профилирования шлифовального круга для радиального затылования «прецизионных» дисковых фасонных фрез с учётом и исключением возможной интерференции круга и соседнего зуба. Строго численно показана практическая эквивалентность способов численного профилирования круга по кромке зуба, лежащей на

производящей поверхности (ПП) и дифференциального по характеристике на описанной

ею задней затылованной поверхности. Эти исследования «ставят точку» в научном споре оппонентов [52] и [71].

Разработан алгоритм и исследован процесс формообразования межшлицевых поверхностей валов и межзубцовых впадин зубчатых колёс с трёхэлементным исходным

контуром рейки в условиях плоского зацепления, а также поверхностей впадин прямозубых конических колёс, обработанных круговыми протяжками по схеме Revacycle.

Найдено новое решение задачи профилирования и механической обработки поверхностей опорно-транспортных валков для цилиндрических тел качения с нормированным профилем осевого сечения постоянной и переменной кривизны. Высказана гипотеза нормирования профиля тела качения с учётом его эксплуатационной адаптации,

выявленной в условиях ремонтно-восстановительного (реновационного) производства

железнодорожных буксовых подшипников на высокотехнологичном предприятии г. Саратова.

Разработаны алгоритмы и численно исследован процесс формообразования незамкнутых квазиторовых функциональных поверхностей шарниров равных угловых скоростей концевым лезвийным и абразивным инструментом, а также разработано математическое ядро для измерения и контроля этих поверхностей на КИМ-ах.

10

Разработаны программные модули для поддержки проектирования перечисленных объектов, ориентированные на современную вычислительную технику и среду

Mathcad, допускающие возможность корректировки и адаптации, удобные для практического использования в инструментальных цехах и в учебном процессе.

Основные положения и результаты диссертации докладывались на международных, всероссийских конференциях, совещаниях и семинарах, в том числе на XXII международной научной конференции МАТЕМАТИЧЕСКИЕ МЕТОДЫ В ТЕХНИКЕ И

ТЕХНОЛОГИЯХ (Псков 2009), на всероссийской научно-практической конференции

молодых ученых “Инновации и актуальные проблемы техники и технологий” (Саратов2009), на всероссийской научно-технической конференции “Информационные технологии, автоматизация, системы автоматизированного проектирования промышленных систем и строительных объектов” (Саратов-2011), на IX международной научнотехнической конференции “Проблемы исследования и проектирования машин” (Пенза2013), на всероссийской научно-технической интернет-конференции с международным

участием “Высокие технологии в машиностроении” (Самара-2013).

Работа выполнена при финансовой поддержке ФЦП (проект № 2014-14-576-0050065) и Госзадания Минобрнауки России № 9.896.2014/K

Материалы диссертации опубликованы в 23 статьях и тезисах докладов.

Диссертация состоит из введения, восьми разделов и заключения, изложенного на

445 страницах машинописного текста; в ней 140 рисунков, список литературы из 197

наименований и приложения с текстами программ и актами передачи материалов для

практического использования. Работа выполнена на кафедре «Проектирование технических и технологических комплексов» Саратовского государственного технического

университета имени Гагарина Ю.А. в период обучения в аспирантуре с 2011 по 2014 г. г.

На защиту выносится:

1. описание мульти элементного образующего профиля исходной поверхности дискретными, параметрическими, регрессионными функциями, степенными полиномами и разностными дифференциальными характеристиками;

2. решение прямой и обратной задач формообразования типовых поверхностей на основе дифференциально-численного «подхода» и «растровых экстремумов», найденных сортировкой строк и столбцов двумерных матриц, содержащих координаты точечного отображения исходной поверхности в искомое сечение;

11

3. методика профилирования и поликоническая аппроксимация валков бесцентрового

суперфинишного станка по относительному движению в пространстве его наладки

среднего поперечного сечения ролика по плоской выпуклой траектории переменной

кривизны, согласованной масштабом с регламентированным осевым профилем ролика;

4. гипотеза проектирования осевого профиля тела качения буксового подшипника с

учётом профилограмм вторичных заготовок реновационного подшипникового производства;

5. методика профилирования винтового жёлоба на опорно-транспортных валках бесцентрово-шлифовальных и супер финишных станках для конических тел качения с

обобщённым осевым профилем;

6. методика дифференциально-численного профилирования концевого инструмента и

исследования процесса формообразования незамкнутых квазиторовых функциональных поверхностей шарниров равных угловых скоростей (ШРУС);

7. методика профилирования шлифовального круга для радиального затылования прецизионных фасонных дисковых фрез без интерференции и результаты численного

исследования способов профилирования;

8. методика описания и моделирования процесса формообразования «обволакивающей» поверхности межзубцовой впадины конического прямозубого колеса дисковой

протяжкой по схеме Revacykle.

12

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, поставлены цель и задачи исследований. Прокомментированы известные методы исследования рассматриваемых процессов формообразования и результаты, выносимые на защиту. Сформулирована научная

новизна и показана практическая ценность полученных результатов.

В первом разделе проанализирован современный уровень методической, алгоритмической и компьютерной поддержки проектирования процессов формообразования

сложных типовых технологических поверхностей на деталях и инструментах.

Рассмотрены методические приёмы решения задач формообразования применительно к поверхностям: винтовым, зубчатым, шлицевым, затылованным, функциональным поверхностям ШРУС и опорно транспортных валков бесцентровых станков. Отмечены

специалисты,

внесшие

наибольший

вклад

в

формирование

геометро-

кинематической базы знаний по указанным процессам.

Проанализированы многочисленные известные работы по винтовому формообразованию (как общего случая пространственного технологического взаимодействия) и

установлено, что в настоящее время специалистами отдаётся предпочтение численным

методам, ориентированным на систематическое использование возможностей вычислительной техники и информационных технологий. Проявляется значительное разнообразие алгоритмических приёмов в описании исходных профилей, конвертировании (отображении) их в контролируемое (искомое) сечение и поиске искомого «обволакивающего» контура инструмента или заготовки. Модели винтового формообразования и профилирования становятся все менее идеализированными и более наглядными за счёт машинной графики.

Настоятельно требуется большая ясность в моделировании процессов формообразования: межзубцовых поверхностей зубчатых колёс обкатным трёх угловым инструментом, круговыми протяжками и прямобочных шлицевых валов с дифференциальной

неопределённостью исходных профилей в точках стыков их сегментов.

В российском производстве ШРУС-ов практически отсутствует теоретическая поддержка прецизионного формообразования их функциональных поверхностей фасонным

концевым и дисковым инструментом, вследствие чего ощущается явная зависимость в

понимании и «настройки» этих процессов от иностранных партнёров по поставкам обо-

13

рудования и инструмента.

Обращено внимание на два аспекта теории радиального затылования фасонного

дискового инструмента шлифовальным кругом. Во-первых отмечено отсутствие точного

решения задачи выбора диаметра круга в условиях интерференции и во-вторых остаётся

дискуссионным вопрос о том, как профилировать круг: численным способом «по кромке» или «дифференциальным» по затылованной кромкой задней поверхности зуба.

Сохраняются пробелы в теории профилирования опорно-транспортных валков бесцентровых супер финишных станков для тел качения с переменной кривизной осевого

сечения и валков бесцентровых шлифовальных станков для конических тел качения.

Во втором разделе освещены авторские дифференциально-численные приёмы и

способы решения задач формообразования, ориентированные на программную среду

Mathcad. Предложено мульти элементный (составной) исходный профиль последовательно описывать: параметрическими выражениями, однозначно соответствующими

массивами из пар чисел координат и регрессионными или степенными гладкими функциями с последующим их графическим и дифференциальным анализом.

Для винтового формообразования прямая задача решается круговым отображением

в осевую плоскость инструмента либо образующих ВП (в общем случае составных), либо её винтовых направляющих. Обратная задача решается винтовым отображением в

поперечное сечение ВП либо виртуальных дисков (нулевой толщины) инструмента, либо «веера» его осевых сечений, взятых вблизи межосевого перпендикуляра в схеме

наладки станка. Огибающий и обволакивающий искомые профили находятся: по кинематическим условиям Давыдова-Шишкова-Литвина и численными приёмами на основе

матричных и трассировочных операций Mathcad с введением понятия «растровых» экстремумов. Растровые числовые массивы координат формируются в соответствующих

циклах с численным решением трансцендентного уравнения функциями Mathcad.

В данном разделе диссертации показан и исследован ещё один алгоритм (как инвариантный) замены плоской кривой дугой окружности на основе функций Mathcad и

средне-квадратичной идее Гаусса.

В третьем разделе отведено место для моделирования и исследования винтового

формообразования дисковым и концевым инструментом ВП с мульти элементным поперечным и осевым профилем на свёрлах, в том числе шнековых, на ШВП, опорно

транспортных валках супер финишных станков для конических тел качения и формооб-

14

разования винтовых элементов насоса с циклоидальным зацеплением. Удалось скорректировать справочное описание обобщённого трёх элементного образующего профиля

спиральных свёрл для аналитической сопряжённости его элементов.

В четвёртом разделе исследуется формообразование функциональных поверхностей элементов шарниров равных угловых скоростей концевым инструментом. Прямая и

обратная задачи формообразования решены точными и наглядными дифференциальночисленными способами, в результате чего сформирована информационная база для

профилирования и проектирования концевого инструмента по характеристике, не пересекающей его ось вращения, что исключает критично низкие скорости шлифования

вблизи оси вращения концевого инструмента. Разработанные модели плодотворны и для

поэлементного контроля элементов ШРУС на КИМ-ах.

В пятом разделе рассмотрены два практически важных аспекта радиального затылования дисковой фасонной фрезы шлифовальным кругом. Шлифовальный круг профилируется численно по режущей кромке на производящей поверхности фрезы и по контактной линии на затылованной поверхности, полученной режущей кромкой. Доказывается эквивалентность данных способов профилирования и снимается дискуссия по данному вопросу у специалистов. Диаметр шлифовального круга рассчитывается с исключением интерференции (столкновения с соседним зубом). Модель для определения минимально необходимого диаметра круга или угла шлифованной части боковой поверхности зуба строится на основе трансцендентного уравнения или системы из двух трансцендентных уравнений.

В шестом разделе даны материалы по формообразованию валков супер финишных

станков для тел качения с переменной кривизной осевого сечения. Впервые решена задача профилирования валков по среднему сечению тела качения и формообразующей

траектории, кусочно согласованной с регламентированным осевым профилем тела качения переменной кривизны. Высказана гипотеза регламентации профиля тела качения на

основе анализа адаптированных к условиям эксплуатации профилей вторичных заготовок в реновационном производстве буксовых подшипников. Показана возможность аппроксимации рассчитанной поверхности валка «поликонической» поверхностью для

обеспечения возможности её технологически простого и доступного точения и круглого

шлифования со смещениями осей задних центров токарного и кругло шлифовального

станков.

15

В седьмом разделе моделируется формообразование циклически повторяющихся

поверхностей зубчатых колёс и шлицевых валов. Исследовано технологическое зацепление нарезаемого зуба и рейки с трёх угловым контуром. Практически это используется для фланкирования зуба и его подрезания (в интересах последующих операций шевингования или шлифования). Исследован процесс формообразования шлицевого «прямобочного» валика рейкой и обкаточным резцом. Исследование проведено разработанными приёмами на основе описания и построения мульти элементных исходных профилей и обволакивающих контуров. В этом разделе способы описания, отображения, растровые экстремумы, а так же аналитические и графические возможности Mathcad в полной мере продемонстрированы при моделировании процесса формообразования межзубцовой впадина конического прямозубого колеса круговой протяжкой «Revacycle» с

конечным числом режущих кромок её чистовой части. Показано как формируются матричные числовые массивы и строятся графики для строгого численного анализа: формы

поверхности межзубцовой впадины в плоских сечениях, остаточных неровностей на ней

и следов поверхностей резания профилирующих кромок. Это одна из важных процедур

в САПР круговых протяжек для анализа и исключения при синтезе ПП протяжки возможных «срезов» и других критичных ситуаций.

В восьмом разделе описаны экспериментальные исследования и передача результатов в производство местной промышленности. Экспериментально проверена методика

профилирования дисковой фасонной фрезы для фрезерования стружечных канавок на

удлинённых спиральных сверлах инновационных образцов и методика профилирования

шлифовального круга для её затылования без интерференции. Спрофилированы валки

супер финишного станка SZASLE-50x500 для супер финиширования изношенных тел

качения буксовых подшипников при их восстановлении на специализированном высокотехнологичном реновационном предприятии РЖД. В интересах местного предприятия по

выпуску ШРУС выполнены теоретические расчёты и макетные работы по изготовлению

специального концевого и дискового инструмента, а так же подготовлена информационная база для их поэлементного контроля на КИМ-ах с параллельными структурами. Экспериментально проверена методика профилирования винтового жёлоба на ведущем валке бесцентрового шлифовального станка для конических тел качения и шлифовального

технологичного дву-углового круга резьбо-шлифовального станка для винтового шлифованияна нулевом угле скрещивания осей.

16

В приложении даны: листинги программ с подробными комментариями и конкретной реализацией (40 мб), что разгружает содержательный текст диссертации от излишества формул; приведены рабочие чертежи спроектированных инструментов; представлены

акты передачи результатов исследования в производство и в учебный процесс.

17

1. СОВРЕМЕННЫЙ УРОВЕНЬ ТЕОРЕТИЧЕСКОЙ И КОМПЬЮТЕРНОЙ ПОДДЕРЖКИ ФОРМООБРАЗОВАНИЯ ТИПОВЫХ ТЕХНОЛОГИЧЕСКИХ ПОВЕРХНОСТЕЙ

1.1 Формообразование винтовых поверхностей с открытым

мультиэлементным профилем образующей.

Разнообразные винтовые поверхности (ВП), входят в группу функциональных поверхностей сложных технических форм и они чрезвычайно широко распространены в

производстве: зубчатых изделий, винтовых компрессоров, винтов и осевого режущего

инструмента Рис.1.1.

Рис.1.1 Объекты с винтовыми функциональными поверхностями

Вопросам формообразования этих поверхностей и профилирования инструмента

для них посвящено значительное количество научных трудов, что свидетельствует о

важности и актуальности этой проблемы в целом. Основной вклад в данную область

науки внесли: Д.Т Бабичев, А.Н. Борисов, А.Э. Волков, В.М. Воробьев, В.И. Гольдфарб,

Г.И. Грановский, В.А. Гречишников, Я.С. Давыдов, Ф.С. Дихтярь, Б.Д. Зотов, С.И.

Илюхин, Г.Г. Иноземцев, Г.Н. Кирсанов, В.И. Климов, Н.И. Колчин, Н.В. Колесов , Л.В.

Коростелёв, Я.В. Кудевицкий, С.И. Лашнев, Ф.Л. Литвин, В.С. Люкшин, В.М. Макаров,

Ю.М. Панкратов, С.С. Петрухин, П.Р. Перепелица, С.М. Петров Ю.Е. Петухов, К.М

18

Писманик., С.П. Радзевич, П.Р. Родин, В.Ф. Романов, Г.Н. Сахаров, Г.А. Султанов, О.В.

Таратынов, А.В Хандожко, Ю.В. Цвис, А.В. Цепков, Н.А. Чемборисов, В.Г. Шаламов,

Н.А. Шевченко, Г.И. Шевелева Н.Н. Щегольков, В.А. Шишков, И.А. Щуров Ф.С. Юнусов, М.И. Юликов и многие другие.

Винтовые поверхности обыкновенные могут быть объектом массового и мелкосерийного производства с различными требованиями к геометрической точности изделия.

В одних случаях их формообразование целесообразно выполнять инструментом с производящей поверхностью, однозначно соответствующей винтовой, в других допускается

их приближенное соответствие с оговоренной точностью [130].

Фундаментальные теоретические положения относительного винтового взаимодействия поверхностей применительно к реальным технологическим ситуациям заложили Российские учёные: К.М. Писманик [103], Н.И. Колчин[72,73], Л.В. Коростелев[76], Я.С. Давыдов[40]. Об этом вдумчиво и ярко заметил в малоизвестном вузовском

сборнике трудов Б.Д. Зотов [51-55, 59] и внёс собственный существенный вклад в понимание осей зацепления в пространственных передачах и винтовом технологическом

формообразовании.

Многочисленные (подчас весьма остроумные) аналитические и численные методы профилирования дискового инструмента условно можно свести к следующей классификации:

- методы касательных, когда сечения инструмента находятся как касательные к

сечениям винтовой поверхности [180];

- методы общих нормалей [30];

- методы совмещенных сечений, в которых винтовые линии ВП отображаются

круговым проецированием на осевую плоскость дискового инструмента [29];

- метод профилирования по пространственным кривым (разработан для резьбообразующего инструмента) [30];

- метод профилирующих окружностей [159]

- методы, основанные на дискретном (точечном, афинном) представлении пространства [168], часть которого занимает инструмент, а форма его профиля получается

отображением афинного пространства и алгебрологическими операторами [96];

- метод минимальных расстояний, исключающий несанкционированное срезание

профиля винтовой поверхности [180,55];

19

- итерационный метод, основанный на единой вычислительной системе, включающей решение широкого круга взаимосвязанных вопросов профилирования с использованием ЭВМ в интерактивном режиме [165-173];

- минимаксный метод и способ сопряжения, разработанный [93,94] и позволяющий находить «квазиогибающую» без вычисления производных путём использования

касательных окружностей к триадам соседних «траекторий» в контролируемой плоскости формообразования;

- метод профилирования дискового инструмента на основе оптимизации целевой

функции, параметрами которой служат искомые цилиндрические координаты производящей поверхности дискового инструмента [105]; ограничен в применении из-за плохой

сходимости на примерах со сложной образующей исходной поверхности;

- графоаналитический метод Г.П. Вяткина, в котором характеристика винтового

формообразования находится по пересечениям характеристических полярных окружностей сфер с центрами на оси дискового инструмента, касающихся исходной ВП.

- метод анализа и проектирования процессов лезвийной обработки на основе

трехмерных отображений схем резания [42, 124]

Практических конструкторов-инструментальщиков, особенно цехового уровня, в

большей степени удовлетворяют те методы, которые с одной стороны повышают уровень автоматизации расчетов, а с другой обладают простотой и доступностью. В этой

связи следует отметить, что большинство методов профилирования ориентированы на

задание исходного торцевого профиля винтовой поверхности точками с тремя характеристиками [130]: полярные координаты , и угол давления на профиле , что затрудняет подготовку исходной информации вследствие ее неоднородности.

Другим существенным недостатком алгоритмов профилирования является вполне

вероятная неоднозначность решения нелинейного уравнения, по которому находятся

точки контакта взаимо-огибаемых поверхностей, что требует специального анализа и

затрудняет выбор начальных приближений при реализации алгоритма численного метода, несмотря на существование способов устранения этого недостатка [83].

Для индивидуального и мелкосерийного производства винтовых изделий актуален вопрос их формообразования дисковым инструментом с упрощенной производящей

поверхностью, когда ее профиль в осевом сечении состоит из простых объектов: прямых, дуг окружностей или их сочетания.

20

Исследование этих процессов велось по двум направлениям: использование двуугловых фрез для обработки вогнутых цилиндрических поверхностей на осевом и призматическом инструменте [2] и обыкновенных винтовых поверхностей. Второе направление разрабатывалось на основе концепции наилучшего приближения поверхности к

заданной по идее Саламандры-Шевелёвой и методами параметрической оптимизации

[105]. При этом возможны два варианта реализации данного подхода.

В первом для приближенного формообразования ВП: на концевых и цилиндрических фрезах, для твердосплавных пластинок и спиральных сверл принято и описывается

в едином формате пять обобщенных технологически простых форм осевого сечения

дискового инструмента (угловая, угловая с радиусом, двуугловая, двуугловая с радиусом сопряжения, трех радиусная). Конвертированием (отображением) и визуализацией

винтового каркаса заданной ВП в систему дискового инструмента определяется наиболее подходящая форма его осевого сечения и нулевые приближения искомых параметров, в число которых могут входить и компоненты вектора наладки.

Во втором -вектор наладки станка фиксируется, а в качестве искомых параметров принимаются собственно диаметры виртуальных дисков. Математически оба варианта формулируются как задачи параметрической оптимизации с взвешенной квадратичной функцией, которая в идеальном случае при совпадении заданного и действительного профилей оказывается

равной нулю, а в противном случае принимает неотрицательное значение. Тестирование метода

на многочисленных примерах показало его практическую приемлемость особенно для случаев,

когда профиль инструмента в первом приближении задается отрезками прямых, дуг или их сочетанием. На рис. 1.2 дан пример профилирования ПП для линейчатой ВП, образующая которой скрещивается с осью винта под углом 900 на расстоянии rc

Рис. 1.2 Иллюстрация профилирования дискового инструмента методом «параметрической оптимизации»

В докторской диссертации Илюхина [56,57] разработан весьма плодотворный

бездифференциальный метод определения огибающей формируемой поверхности дисковым инструментом, который основан на решении экстремальных задач (определения

21

минимумов и максимумов). Разработанная теория и математическая модель для его реализации используют аналитическое описание профиля производящей поверхности на

основе сплайна или составной функции одной переменной (типовых кривых). Решение

задачи осуществляется в заданных плоскостях и на заданных линиях координатной сетки. Этим же автором высказывается весьма справедливое замечание о сложности обобщённого представления образующей производящей поверхности дискового инструмента

в винтовом формообразовании и следовательно и серьёзных затруднениях при реализации компьютерных моделей формообразования.

Большие возможности для исследования винтового формообразования представляют интегрированные инструментальные системы CAD/CAM/CAE/PDM. С их помощью можно решать задачи винтового формообразования достаточно эффективно. Имитационное компьютерно-графическое трёхмерное моделирование формообразование

винтовой поверхности в полной мере продемонстрировано в работах [86, 181, 60-62], о

чём свидетельствуют фрагменты результатов упомянутых работ на рис.1.3 а.б.в.

а – Макаров В.М.

б – Ляшков А.А.

в – Карачаровский В.Ю.

Рис 1.3 Виртуальное формообразование интегрированными системами.

Нельзя пройти мимо удачного использования среды МАТКАД для решения задач

профилирования фрез для обработки винтовых канавок на свёрлах учёными МГТУ

СТАНКИН [26-34]. Путём остроумного использования ранжированных переменных в

идентификации трассировок им удалось отображать в контролируемое сечение детали

производящей поверхности инструмента с любой наперёд заданной точностью и

наглядностью.

Так же следует отметить остроумное решение задач формообразования в работе

[136], где поверхность детали ищется численно при переходе от дискретного моделирования к непрерывному с использованием параметрических сплайнов.

В современной промышленности используются свёрла (D≥1мм.) с обыкновенными винтовыми поверхностями и мултиэлементным поперечным профилем для обработ-

22

ки различных конструкционных материалов и в том числе труднообрабатываемых.

Эти свёрла описаны в [1] со ссылкой на инж. Н.И. Орлова, разработавшего систему их автоматизированного проектирования.

Таблица №1

Параметр

D

Параметрический чертёж

Значение

Параметр

Значение

Заданный

диаметр

сверла

R3

o.2D

L1

0.671D

L2

0.448D

d

D/3.65

L3

0.0484D

F

0.1D

H1

0.222D

R1

D-0.4D

H2

0.305D

R2

D-0.15D

H3

0.197D

Следует заметить, что выражения для параметров обобщённого профиля, данные в

табл.1, не обеспечивают сопряжённость его сегментов, поэтому в дальнейшем они подверглись авторскому уточнению (см. раздел диссертации по винтовому формообразованию).

Не меньший теоретический и практический интерес представляют винтовые сопряжённые поверхности на элементах функционального блока циклоидального насоса

для перекачки жидкостей и смесей рис.1.4

Конструктивная

схема насоса

Ведущий винт

Ведомый винт

Рис1.4 Конструктивная схема насоса и модели его элементов

Теория профилирования и затылования дискового фасонного инструмента для

винтовых элементов насоса изложена в фундаментальной работе [79] на основе дифференциальных приёмов решения и с акцентом на необходимую «строгость» наладки

станка и выбора наружного диаметра дискового инструмента. Решение обратной задачи

в данной работе отсутствует из-за ограниченности у авторов на тот период вычисли-

23

тельных и графических средств, что не позволило им наглядно проинтерпретировать все

тонкости процесса формообразования в условиях неизбежной «осцилляции» касательных (производных) в особых точках исходного профиля винтового элемента.

Винтовые поверхности применяются, как опорно транспортные, на валках бесцентровых шлифовальных и суперфинишных станках для конических тел качения (см.

рис.1.1). Эти тела (ролики) используются, например, в кассетных буксовых подшипниках, которые производятся в России по инновационным технологиям США на импортном оборудовании. Теоретическая поддержка данных операций от российских инженеров владельцами предприятия по коммерческим соображениям скрыта, поэтому рассчитывать приходится лишь на немногочисленные публикации, в которых исходная поверхность тела качения представлялась только её конической составляющей без учёта

торовой фаски и сферичности широкого торца конического ролика.

При конструировании и производстве шарико-винтовых механизмов решают задачи профилирования «каналовых» винтовых желобов винта и гайки, сопряжённых с

шариком. Теоретические основы для решения данных задач изложены в [78-80] к сожалению без достаточной визуализации результатов расчётных процедур из-за отсутствия

у авторов на период публикации необходимых компьютерных графических средств.

В некоторых случаях [44] практически целесообразно использовать не специально

спрофилированный инструмент для формообразования ВП, а стандартный концевой цилиндрический. Эти технологии успешно применяют для обработки шнековых свёрл

глубокого сверления, что упрощает и удешевляет подготовку их производства особенно

в условиях единичного и мелкосерийного производства. Современные информационные

технологии и вычислительные возможности ЭВМ дают возможность повысить эффективность теоретической поддержки данного процесса формообразования и сделать его

более точным, наглядным, простым и дешёвым.

1.2 Формообразование функциональных поверхностей шарниров

равных угловых скоростей.

Функциональные поверхности шарниров равных угловых скоростей (ШРУС), если их

рассматривать как поверхности шарикового подшипника с двухточечным контактом, имеют

незамкнутую квазиторовую форму с эллиптическим профилем осевого сечения рис.1.5.

24

Рис.1.5 Элементы ШРУС и инструмент ДЛЯ их формообразования.

Эти поверхности формируются концевым инструментом на специальных станках

(весьма сложных и дорогих) при наладках, когда профиль инструмента не очевиден и

требует специальных расчётов. Теория профилирования данного инструмента в технической литературе освещена весьма скупо [123], тем не менее, потребность в ней ощущается при использовании дорогого импортного оборудования и инструмента3.

Концевой инструмент обрабатывает дорожку корпуса ШРУС-а при внутреннем, а

дорожку обоймы при внешнем касании. В обоих случаях инструмент должен быть

спрофилирован на таких наладках и иметь такую форму производящей поверхности,

чтобы на ней не было участков, работающих с нулевой или близкой к ней относительной скоростью в главном движении.

Необходимую численную информацию на этот счёт можно получить только на

основе строгого решения прямой и обратной задач данного процесса формообразования.

Необходимость в теоретической поддержке возникает и при подготовке производства обоймы ШРУС-ов с использованием на предварительных операциях дисковых

фасонных фрез и модернизированных горизонтально-фрезерных станков. Дисковые фасонные фрезы с положительным передним углом и шлифованными задними прикромочными поверхностями для минимизации припуска под абразивную обработку также

должны строго рассчитываться по адекватным моделям.

1.3 Геометрия и кинематика процесса радиального затылования

дискового фасонного инструмента шлифовальным кругом.

Геометро-кинематические аспекты процесса радиального затылования дискового

3

В Саратове работает предприятие для изготовления ШРУС-ов на автомобильный конвеер и рынок запчастей.

25

фасонного инструмента изучены с исчерпывающей полнотой [78-80, 148] и, тем не менее, два вопроса попали в поле зрения автора данной диссертации. Во-первых, вопрос

собственно профилирования шлифовального круга для теоретически точного затылования и во-вторых строгий расчёт его наружного диаметра с учётом возможной интерференции или обеспечения заданного шлифованного (затылованного) участка прикромочной задней поверхности зуба.

В практике «абразивного» затылования каждый раз приходиться решать компромиссную задачу выбора диаметра шлифовального круга, который зависит от заданной

величины затылования, обеспечивающего запас на переточку, и нежелательного столкновения круга4 с соседним зубом затылуемого инструмента. Обычно этот вопрос решается на основе банальных геометрических построений и примитивных расчётов.

Важное место при проектировании операции отводится и собственно профилированию шлифовального круга. Следует иметь в виду органическую изменчивость ПП радиально затылованного инструмента с положительным передним углом по мере его переточек, поэтому теоретически точную ПП можно гарантировать только на один период

стойкости инструмента соответствующим профилированием инструмента второго порядка [78-80].

В известных работах [52,71] авторы придерживаются противоположных методических взглядов на профилирование ПП шлифовального круга. Одни [52] используют

классический дифференциальный подход, другой [71] считает вполне допустимым подход численный. Дополнительные систематические исследования помогут окончательно

прояснить спорную ситуацию и пополнить существующую базу знаний по данному

важному в практическом отношении вопросу.

1.4 Формообразование зубчатых колёс и шлицевых валов

Часть исследований в работе связаны с процессами формообразования межзубцовых впадин цилиндрических колёс на основе трёх углового исходного контура обкатной

рейки, прямобочных шлицевых валов [79] и прямозубых конических колёс круговыми

протяжками по схеме Revacycle [11,53-55].

Цель исследований – показать плодотворность разработанных методических при4

Допустим термин нтерференция.

26

ёмов применительно к обкатным процессам формообразования поверхностей с мультиэлментными профилями, в том числе и с несопряжёнными5.

Рис.1.6 К процессу кругового протягивания конических прямозубых колёс

Процесс формообразования круговыми протяжками представляет интерес своей:

уникальностью, применением в сверх массовом производстве и мнением американского

инженера Э. Вильдгабера, причислившего его к числу выдающихся изобретений человечества в период второй мировой войны наряду с пенициллином и фауст – патроном. К

сожалению, в настоящее время данный процесс реализуется в автомобильной промышленности России на импортном оборудовании и инструменте без «отечественной» теоретической поддержки (на прежнем уровне СКБ Саратова и научной школы Г. Шевелёвой).

1.5 Формообразование опорно транспортных валков бесцентровых супер финишных

станков для тел качения с осевым сечением переменной кривизны.

Опорно транспортные валки бесцентровых суперфинишных станков играют основную роль в процессе макро-формообразования цилиндрических прецизионных тел качения подшипников. Большинство геометро-кинематических вопросов их проектирования,

а также наладки станков успешно решены в предыдущих работах [4,5 36].

Все исследования имели цель найти оптимальную форму осевого сечения валков,

определяющего осевое сечение обрабатываемого изделия. В этом состоит основная

сущность процесса и операции. Методическая сложность профилирования валков возрастает по мере возрастания сложности осевого сечения тела качения: прямая, окружность, кривая переменной кривизны.

5

В точках стыков отсутствуют общие касательные

27

Наибольшую сложность и интерес представляет третья форма осевого сечения, которая обеспечивает наилучшую адаптацию ролика к ошибкам его изготовления и монтажа, а так же снятие «пиковых» контактных напряжений в подшипнике [8,37-39,74].

Известные зарубежные фирмы, лидирующие на рынке подшипников, судя по рекламным

материалам, данному вопросу уделяют очень большое внимание, скрывая технические подробности его решения от возможных конкурентов.

Необходимую степень выпуклости тел качения определяют по-разному [91]. В

простых случаях рассчитывают по величине упругой деформации поверхности под

нагрузкой с учётом возможных в системе перекосов или чаще экспериментально.

Изготовляют несколько пробных деталей с различной степенью выпуклости, испытывают

их под нагрузкой и по следам износа выбирают нужную выпуклость. С функцией осевого

профиля дело обстоит гораздо сложнее.

В данной работе предлагается концепция (гипотеза), согласно которой регламентация

профиля

тела

качения

буксового

грузового

подшипника

прогнозируется

сугубо

экспериментально с учётом его эксплуатационной адаптации, например к условиям

российских железных дорог. Такая возможность представилась в работе систематической

практикой разборной диагностики буксовых подшипников и их восстановлением

ремонтными службами подвижного состава РЖД6.

Эксперименты в рамках поставленной задачи проводились в определённой

последовательности. Сначала по возможности объективно выявлялась и фиксировалась

типовая форма осевого сечения роликов «новых» подшипников различных заводов и фирм,

поступающих на сборку буксовых узлов. Это весьма трудоёмкая операция, выполнялась с

использованием современного контрольно-измерительного устройства для анализа

поверхностей Form Talysurf 120 (фирма TAYLOR-HOPSON).

С высокой степенью достоверности удалось установить, что типовая форма

осевого сечения роликов большинства подшипников различных фирм имеет выпуклость

постоянной кривизны (рис.1.7). Это обуславливает весьма заметную разницу в

напряжённом состоянии подповерхностных слоёв ролика, которую после приработки

подшипника объективно фиксирует прибор вихретокового контроля ПВК-К2М в виде

тёмной круговой полосы в средней части сечения ролика (рис.1.8).

6

Автор сотрудничает с ремонтным предприятием РЖД в Саратове

28

Рис.1.7 Типовая форма осевого сечения

Рис.1.8 Полоса повышенных напряжений

При этом форма осевого сечения ролика становится похожей на кривую с явно

переменной кривизной (рис.1.9). Кривизна стремится к нулю в средней части и заметно

увеличивается ближе к торцам ролика. Данный эксперимент в достаточной степени

подтверждает справедливость ранее сделанных высказываний зарубежных [13] и

российских [75] специалистов о рациональности профиля переменной кривизны.

Соглашаясь с этим, обсудим далее вопрос о формализации и практической реализации

оптимальной7 геометрии осевого сечения ролика

Рис.1.9 Осевой профиль ролика после его приработки и его графическая

формализация

Цифровые возможности прибора Form Talysurf 120 и компьютерный анализ на

основе интерполяции в среде Mathcad табличных функций профильных кривых роликов с

опорными точками (1,2,3,4) позволили построить их функцию в следующем знаковом

виде:

𝑦(𝑥) = 1.414 × 10−3 ∙ 𝑥 0.691 ∙ 𝑒 0.209×𝑥 ……………………(1.1)

Функция (1.1), без её фетишизации, может служить формальной основой для исследования контактных напряжений в подповерхностных слоях ролика, о чем речь пойдёт ниже.

В качестве инструмента исследования напряжений применялся компьютерный анализ трёхмерных моделей методом «конечных элементов». Моделировалось несколько

7

Профиль ролика после приработки и адаптации вполне может называться «оптимальным».

29

упрощенное взаимодействие между роликом и контактирующими с ним элементами в

виде плоских прямоугольных пластин. Статическая нагрузка, прикладываемая к верхней

пластине, а через неё на ролик варьировалась в диапазоне от 700кГ до 10000кГ. Характер картины локализации максимальных напряжений во всех случаях не менялся, поэтому далее будут приведены иллюстрации расчёта с нагрузкой на ролик 1802кГ, что

соответствует регламентированной нагрузке на ось железнодорожного вагона 23,05Т.

а

б

в

Рис.1.10 Эпюры распределения запаса прочности

На рис.1.10а. показана эпюра распределения запаса прочности в модели с роликом

прямолинейного профиля. Минимальный коэффициент запаса прочности (K=7.07), а,

следовательно, и локализация максимальных напряжений находятся в зоне поверхностного контакта непосредственно на границе радиусной фаски и линейного участков. Изменение напряжений за счёт торцевой радиусной фаски не происходит.

На рис.1.10б. показана эпюра в модели с роликом радиусного профиля R≈20000мм.

Характер напряжений изменился. Минимальный коэффициент запаса прочности

(K=6.33), а, следовательно, и локализация максимальных напряжений находятся также в

зоне поверхностного контакта непосредственно на границе радиусной фаски и радиусного профиля (R 0.7мм и R 20000мм), при этом распределение напряжений внутри

моделей явно неравномерно, что не лучшим образом скажется на несущей способности

ролика.

На рис.1.10в. представлена эпюра в модели с роликом приработанного подшипника.

Минимальный коэффициент запаса прочности (K=4.83), а, следовательно, и локализация

максимальных напряжений находятся также в пограничной зоне поверхностного контакта. Максимальные напряжения смещаются к центру ролика, более равномерно перераспределяются внутри и не «привязаны» к границе радиусной фаски и функционального

профиля ролика. Таким образом, на торцах ролика снимаются локальные напряжения.

30

Это благоприятно скажется на износе краёв ролика и его общей несущей способности, т.к.

реальный ролик испытывает не только радиальную, но и осевую нагрузку, которая в данных расчётах не учитывалась. Следует заметить и то, что некоторое снижение минимального коэффициента запаса прочности (K=4.83), а как следствие снижение радиальной несущей способности, с лихвой окупится повышением осевой нагрузочной способности.

1.6 Формообразование валков бесцентровых станков для конических тел качения.

Конические тела качения используются в современных кассетных буксовых подшипниках см. рис.1.11. В России они производятся на совместном с американской фирмой «БРЕНКО» предприятии. Финишная обработка конических тел качения этих подшипников осуществляется на бесцентровых станках, а качество обработки, в основном,

зависит от геометрии шлифовального круга, опорно-транспортного валка с винтовым

жёлобом с переменными дифференциальными характеристиками и наладки станка.

Рис.1.11

Буксовый подшипник с коническими роликами.

В работе решаются некоторые важные вопросы формообразования этих валков,

не нашедшие отражения в ранее выполненных исследованиях, на основе используемых

в работе методических приёмов и положений описания исходных профилей и построения огибающих или обволакивающих искомых профилей.

1.7 ВЫВОДЫ по первому разделу

Анализ трудов по обозначенным в названии диссертации процессам формообразования, а также состояние реального производства позволяют выделить основные

направления исследований.

1.

Разработка моделей описания исходных технологических поверхностей произво-

дящими линиями (образующая и направляющая) в форме дискретных и параметриче-

31

ских функций, а так же их сглаживания, степенной интерполяции и регрессии.

2.

Решении прямой и обратной задач формообразования сложных инструменталь-

ных и технологических поверхностей на основе дифференциально-численного подхода

и «растровых экстремумов», найденных сортировкой строк и столбцов двумерных числовых массивов (матриц) координат точек плоских отображений исходной поверхности.

3.

Разработка методики профилирования валков бесцентрового суперфинишного

станка по относительному движению в пространстве его наладки среднего поперечного

сечения ролика по плоской траектории постоянной и переменной кривизны, согласованной масштабом с регламентированным осевым профилем обрабатываемого ролика.

4.

Аппроксимация теоретической поверхности опорно-транспортного валка более

технологичной мультиконической поверхностью.

5.

Развитие методики профилирования винтового жёлоба на опорно-транспортном

валке бесцентрового станка для конического тела качения с мультиэлементным осевым

профилем.

6.

Развитие методики профилирования шлифовального круга резьбошлифовального

станка для формообразования винтового жёлоба на опорно-транспортном валке бесцентрового станка (шлифовального, суперфинишного) для конического тела качения.

7.

Развитие методики профилирования ПП дискового инструмента для элементов

винтового насоса циклоидального зацепления и исследование процесса их формообразования.

8.

Разработка методики дифференциально-численного профилирования концевого,

дискового инструмента и исследования процесса формообразования незамкнутых квазиторовых поверхностей шарниров равных угловых скоростей (ШРУС).

9.

Разработка методики дифференциально-численного профилирования шлифоваль-

ного круга для теоретически точного радиального затылования «прецизионных» фасонных дисковых фрез без интерференции.

10.

Развитие методики описания и моделирования процесса формообразования «об-

волакивающей» поверхностей межзубцовых и межшлицевых впадин колёс и валов реечным и обкатным инструментом, а так же конического прямозубого колеса дисковой

протяжкой по схеме Revacycle.

11.

Осуществить внедрение результатов исследований в производство и в учебный

процесс.

32

2. МЕТОДИЧЕСКИЕ ПРИЁМЫ И МОДЕЛИ ДЛЯ РЕШЕНИЯ ЗАДАЧ

ФОРМООБРАЗОВАНИЯ

2.1 Описание исходных поверхностей

Решение задач формообразования, как правило, начинается с описания исходных

поверхностей образующими и направляющими линиями, которые рассматриваются как

их производящие линии или криволинейные координаты [6]. Существует [93,94] довольно много способов и приёмов задания производящих линий.

Отдавая всем должное, рассмотрим, с авторской точки зрения, наиболее предпочтительные для автоматизированного проектирования, опуская синтез профиля линии

по конструкторско-технологическим критериям на предыдущих этапах его описания.

2.1.1 Описание образующей линии исходной поверхности

Пусть профиль образующей линии без нарушения общности представлен в декартовой системе координат дискретной функцией, т.е. двумя массивами (векторами) и

графиком рис.2.1, отражающим его табличную функцию Υi = f(Xi), где i=0….n, а nчисло значений функции или точек на области её определения.

0

0

0

0

0

0

-10

0

0.5

0

-10

0

1.006

1

-9

1

2.19

1

-9

1

1.967

2

-8

2

3.45

2

-8

2

2.929

3

-7

3

4.35

3

-7

3

3.744

4

-6

4

4.9

4

-6

4

4.333

5

...

5

...

5

...

5

...

0

10

10

5

( ) 10 5

5

0

5

5

10

( ) 10 5

0

5

10

5

10

10

( )

( )

а

б

Рис.2.1. Заданная табличная функция профиля (а) и сглаженная (б).

При «грубом» графически-точечном задании функции (а) иногда целесообразно

33

осуществит её «сглаживание», которая может быть эффективно реализована, например,

в среде Mathcad соответствующей процедурой (листинг №2.1).

supsmooth ( )

Листинг № 2.1

Процедура выдаёт вектор, созданный кусочным использованием симметричных

самых близких соседних линейных наименьших квадратов на каждом элементе в Y, в

котором адаптивно выбрано число самых близких соседей [70].

Для придания дискретной функции «гладкости» в дифференциальном смысле

наиболее подходит процедура интерполяции этой функции степенными полиномами

или

кубическими

сплайнами

нижеследующей

программной

конструкцией

s cspline( ) A(t) interp(s t) t 10 10. Сгенерированная таким образом

функция A(t), вычисляет её значение на любом непрерывно возрастающем аргументе

X0 ≤ t ≤ Xn и имеет вид, показанный на рис.2.2.

Кроме того среда Mathcad позволяет находить производные данной функции (вторая трассировка на графике (рис.2.2), которые будут необходимы для реализации в

дальнейшем дифференциальных методов профилирования.

6

A( t )

d

4.4

A( t )

2.8

dt

d2

dt

2

1.2

A( t )

10

8

6

4

2 0.4 0

2

4

6

8

10

2

t

Рис.2.2 Линия профиля после сплайн-интерполяции

Следует отметить важность графического интерпретирования первой и второй

производных от функции образующего профиляA(t) в реализациях проектирующих программ. Это позволяет просмотреть «математические события» и предупредить (избежать) отрицательных последствий «осцилляции» производной [94] в точках профиля

при его дискретном задании. Обычно достаточно чётким предупреждением служат значительные скачки на графике второй производной, которые на приведённом графике

рис.2 отсутствуют вследствие реализованной процедуры сглаживания.

34

Широко применяются инструментальные и технологические поверхности, образующий профиль которых состоит из различных сегментов (прямых, дуг окружностей,

лекальных кривых, полученных предварительным расчётом). К таким поверхностям относятся, например, межзубцовые и межшлицевые, винтовые поверхности (ВП) шнековых и специальных свёрл, а также циклоидальных насосов и т.п. [79]. Для этого типа

поверхностей подходит другой способ описания образующей, в котором каждому сегменту соответствуют параметрические выражения.

На рис.2.3 без нарушения общности показан трёхэлементный осевой профиль ВП

канавки шнекового сверла и соответствующие его элементам тривиальные индексные

параметрические выражения для координат предварительно заданного числа (n,g,m)

точек на каждом сегменте. Символами Δ1,Δ2,Δν в выражениях обозначены шаги «дискреты» независимых переменных для соответствующих сегментов профиля, зависящие

от выбранного числа точек (n,g,m) на соответствующем сегменте.

i 0 n

Yi r 1 i Xi 0n 20

6

Y

i 0 g

Yi n Yn rv sin ( i)

4

Xi n Xn rv (1 cos( i)) g 20

i 0 m

Xi g n Xg n 2 i

2

0

5

10

Yi g n Yg n 2 i tan() m 25

X

Рис. 2.3 Параметрическое описание осевого 3-х сегментного профиля шнекового

сверла

Важно отметить, что синтезированные в рассматриваемом случае массивы координат точек на осевом профиле Xm+g+n, Ym+g+n не позволяют подключить процедуру

сплайн-интерполяции из-за неоднозначности функции Υi = f(Xi) в точке X0. В этом случае оказывается целесообразным и обязательным конвертировать (перевести) [168] осевой профиль в торцевое сечение шнековой винтовой канавки, с намерением изменить

его форму и добиться однозначности функции профиля соответствующим наладочным

углом поворота профиля.

Процедура конвертирования хорошо известна специалистам и реализуется с учетом единичного шага винтовой поверхности Р и угла поворота φ в винтовом движении

(см.рис.2.4) показанным фрагментом Mathcad -программы (листинг №2.2):

35

j n m g 65

i

C 0

yti Yi cos i

Xi C

i 0 j

zti ( Y) i sin i

P

Листинг №2.2

В поперечном сечении профиль винтовой канавки примет вид, показанный на

рис.2.4а. Вводя в рассмотрение вспомогательную систему координат и «наладочный»

угол поворота ϕ, поворачиваем в ней профиль так, чтобы он занял положение, показанное на рис.2.4б и стал «открытым». Подробности о процедуре поворота в данном примере с даны в приложении № 1 на странице 173.

10

5

5

y ti

5 4 3 2 1

( )

10

5

0

5

10

5

5

zt i

а

10

( )

б

Рис.2.4 Осевой (а) и поперечный (б) профиль винтовой канавки

Функция открытого профиля становится однозначной (о чём можно легко убедится

её распечаткой и графиком) и к ней может быть применена процедура интерполяции

кубическим или иным сплайном для возможности определения её дифференциальной

характеристики в любой точке.

2.1.2 Описание направляющей линии исходной поверхности.

Направляющие линии винтовой поверхности (общий случай) описываются формулами согласно модели (см. рис. 2.5а), в которой система SΣ(XΣ YΣ ZΣ) считается условно

неподвижной, а система S(X Y Z) содержит поперечный профиль (1-n) исходной винтовой поверхности (рис.2.5б) и совершает в SΣ винтовое движение с параметром P=t/2π,

где t- ход винтовой линии. Профиль (1-n) предварительно должен быть описан функцией A(t) по параметру t (см. рис.2.2).

36

Рис.2.5 Модель винтового движения (а) и направляющая линия на ВП (б).

Выражения для направляющих винтовых линий получим в виде тривиальных формул перехода из системы S в SΣ и они будут иметь вид:

𝑋Σ = 𝑡 cos 𝜑 − 𝐴(𝑡) sin 𝜑 ;

𝑌Σ = 𝑡 sin 𝜑 + 𝐴(𝑡) cos 𝜑 ;

(2.1)

𝑍Σ = 𝑃𝜑.

Здесь важно подчеркнуть достигнутый результат от введения в модель исходной

поверхности функции профиля A(t), которая каждый раз реализуется по скрытому от

пользователя и весьма эффективному алгоритму системы Mathcad.

После ввода этой процедуры-функции исходную поверхность можно представлять

либо семейством этой функции по параметру φ, либо семейством винтовых линий «по

параметру t» (он же X см. рис. 2.1). Автор счёл возможным назвать представление исходной винтовой поверхности в первом случае представлением ВП веером поперечных

сечений, а во втором случае ВП представляется традиционно конечным множеством

винтовых линий. Образующие и направляющие линии на ВП (число которых легко регулируется пользователем) хорошо просматриваются на нижеследующем рисунке фрагмента ВП.

В дальнейшем будет показано, как этот методический нюанс позволяет избежать

возможной сингулярности функций8 в расчётах при профилировании дискового инструмента для формообразования заданной ВП.

Направляющей линией поверхности тела вращения (дискового или концевого)

предстаёт окружность с центром на оси инструмента и проходящая через рассматриваемую точку образующей линии (осевого профиля) с координатой t.

Описывается окружность в моделях формообразования, как правило, в параметрической форме рис.2.6: с осознанием границ параметров в каждом конкретном случае.

8

Ситуация, когда значение функции стремится в бесконечность

37

𝑋Σ = 𝐴(𝑡) sin 𝜈 ;

𝑌Σ = 𝐴(𝑡) cos 𝜈 ;

𝑍Σ = 𝑡.

Области параметров поверхности ν,t

ν1≤ν≤ν2

t1≤t≤t2

F

Рис.2.6 Поверхность вращения (а) и её аналитический эквивалент (б).

Выбирая значения границ ν1,ν2 для параметра ν и величину шага Δν его изменения

в данных границах можно представлять с заданной точностью поверхность дискового

инструмента веером осевых сечений. При фиксированном значении параметра t исходная поверхность инструмента представляется виртуальным диском радиуса A(t) с нулевой толщиной [135].

2.1.3 Модель исходной поверхности в 3-D.

Исходная поверхность, образующая линия которой представляется кубическим

сплайном, легко интерпретируется в системе Mathcad встроенными процедурами и

трёхмерными графиками, на которых чётко различаются параметрами (t, ф, υ) и их границами (t1,t2,ф,ф2,υ1,υ2) образующие и направляющие линии поверхности рис.2.7.

Легко регулируется при этом и число точек на производящих линиях рассматриваемой

поверхности значением переменной s (см. фрагменты листингов программ на рис. 2.7).

t cos ( ) A( t) sin( )

f ( t ) t sin( ) A( t) cos ( )

26.648

F CreateMesh (f t1t21 2 s1 s2) ( {3,1})

ν1,υ2,t1,t2-границы параметров

s1,s2- число точек на сетке графика

26.648-параметр ВП; Φ-угол поворота в

F

винтовом движении.

38

A( t) sin( )

f ( t) A ( t) cos ( )

t

F CreateMesh (f 1 2 t1t2s) ( {3,1})

ν1,υ2,t1,t2,s-границы параметров и число точек

на сетке графика

F

Рис.2.7 Трёхмерные графики исходных поверхностей

Графики поверхностей при реализации программ проектирования наглядно демонстрируют результаты (безошибочность) ввода, а также процедуры аппроксимации и результатов решения.

2.2 Дифференциальные характеристики исходной поверхности

Нормаль к исходной винтовой поверхности, необходимая для реализации дифференциальных приёмов профилирования, представляется выражением для векторного

произведения τ1×τ2:

𝑁 Σ =(𝜏1𝑦∙ 𝜏2𝑧 )·i-(𝜏1𝑥 ∙ 𝜏2𝑧 )·j+(𝜏1𝑥 ∙ 𝜏2𝑦 − 𝜏1𝑦 ∙ 𝜏2𝑥 )·k

(*)

где в свою очередь: τ1 τ2-касательные вектора к образующей (1) и направляющей (2) линиям рассматриваемой поверхности Σ (рис.2.8).

Рис.2.8. Для определения нормали NΣ к исходной поверхности.

Скалярные выражения для касательных векторов к координатным линиям поверхности Σд будут такими:

39

𝑑𝐴(𝑡) 2

2

1⁄ √1 + (𝑑𝐴(𝑡)⁄𝑑𝑡)2 cos 𝜑 −

⁄ √1 + (𝑑𝐴(𝑡)⁄𝑑𝑡)2 sin 𝜑

𝑑𝑡

‖

𝝉𝟏 = ‖

‖1⁄ 2√1 + (𝑑𝐴(𝑡)⁄𝑑𝑡)2 sin 𝜑 + 𝑑𝐴(𝑡)⁄ 2√1 + (𝑑𝐴(𝑡)⁄𝑑𝑡)2 cos 𝜑‖

𝑑𝑡

0

t sin A(t ) cos

2 t cos A(t ) sin

P

Следует подчеркнуть и то, что производная функции

𝑑𝐴(𝑡)

𝑑𝑡

определяется так же

встроенной процедурой системы Mathcad, как это следует из вышеприведённых выражений для компонентов касательного к образующей поверхности вектора τ1.

2.3 Функция формообразования технологической поверхности

Функцией формообразования технологической системы будем называть математическую зависимость, описывающую перемещение производящей поверхности инструмента относительно обрабатываемой поверхности в рабочем пространстве станка.

Для построения функции формообразования удобно использовать матрицы и векторы

четвертого порядка, применение которых известно из теории зубчатых зацеплений и

анализа механики роботов [82].

Если с двумя последовательными звеньями формообразующей системы станка

(ФС) связать две системы Sk и Si, то их относительное движение будет определяться

только простейшими движениями (вращением и линейным перемещением) и формализоваться в координатной форме в виде столбцовой матрицы:

Xд

f1 (t , A(t ), 1 ... n , a1 ...a p )

Yд f 2 (t , A(t ), 1 ... n , a1 ...a p ) ,

Zд

f 3 (t , A(t ), 1 ... n , a1 ...a p )

(2.2)

где XД,YД,ZД - координаты рассматриваемой точки в системе изделия;

t - параметр формообразующей линии;

A(t)-аппроксимирующая функция мультиэлементной образующей поверхности;

1...n - обобщенные параметры движения;

a1...ар - наладочные и конструктивные параметры формообразующей системы.

Выражение (2.2) можно также называть кинематической матрицей формообразо-

40

вания и она описывает весь класс поверхностей, который может быть сформирован по

данной схеме принятым инструментом. Таким образом, она является достаточно полной

геометрической характеристикой метода обработки и служит математической моделью

процесса формообразования без учёта вибраций, тепловых перемещений и податливости в формообразующей системе под нагрузкой, которые не описываются геометрическими функциями.

Искомая поверхность, формируемая образующими линиями инструмента, есть

граница двух неравноценных полупространств: в одном из них тело изделия; в другом –

“воздух”. Поэтому в каждом конкретном случае поверхность изделия , как двумерное

связное множество точек, может быть зафиксировано, например, в системе контролируемых плоских сечений (рис.2.9), которое получается совместным решением уравнений

матрицы формообразования (2.2) и уравнений секущих плоскостей типа ХД =lj(j=1...n),

где j число плоских контролируемых сечений обрабатываемой поверхности. Таким образом, с любой наперед заданной точностью может быть определен плоский профиль ОО поверхности рис.2.9, образованной относительным движением образующей кривой.

Рис. 2.9. Плоская «фиксация» поверхности

Очевидно, что связь системы координат SД с изделием должна обеспечивать однозначное соответствие координат YД =MК (K=1...m) и ZД, в противном случае требуется

подключение дополнительных алгоритмических и программных средств.

2.4 Профилирование производящей поверхности (ПП) инструмента.

Покажем основные приёмы профилирования производящей поверхности инструмента для общего случая винтового формообразования (рис.2.10), разработанные в рамках данной диссертации и ориентированные на использование программной среды

Mathcad для автоматизации расчётов.

41

Рис.2.10 Устройство и модель для формообразования винтовой

поверхности дисковым инструментом.

Модель строится на двух условно неподвижных ортогональных системах координат: SΣ (XΣ,YΣ,ZΣ), связанной с заготовкой и SΣ (XΣ,YΣ,ZΣ) с инструментом. Относительной положение систем зависит от наладки станка, определяемой межосевым расстоянием А, углом скрещивания осей λ и смещением ±Ls инструмента вдоль его плоскости от

межосевого перпендикуляра. Компоненты вектора наладки (А, λ, ±Ls) рассматриваются

в модели, как актуальные константы процесса и они могут быть использованы для его

оптимизации.

2.4.1 Профилирование ПП «дифференциальным» способом

Центральное место в данном способе профилирования отводится нахождению характеристики. Под этим понятием подразумевается некая пространственная кривая ξ-ξ

(рис.2.11), по которой искомая производящая поверхность дискового инструмента Σи

касается исходной обрабатываемой винтовой поверхности Σд детали.

Рис.2.11 Характеристическое касание поверхностей

Если учесть, что искомая производящая поверхность инструмента Σи является по-

42

верхностью тела вращения с осью О-О, то легко согласится с очевидным фактом прохождения нормалей к поверхности Σд в точках характеристики ξ-ξ через ось инструмента О-О, а так же с распространённой среди специалистов фразой «характеристика есть

ортогональная проекция оси инструмента на поверхность детали».

Условие пересечения нормали к ВП с осью инструмента аналитическая геометрия

в пространстве [6] формализует равенством нулю определителя третьего порядка:

𝑋Ζ − 𝑋ок

| 𝑁𝑋

𝐿𝑋

𝑌𝛴 − 𝑌ок

𝑁𝑌

𝐿𝑌

𝑍𝛴 − 𝑍ок

𝑁𝑍 | = 0

𝐿𝑍

(2.3)

В данном определителе: XZ,YZ, ZΣ -координаты текущей точки на ВП; Xок,Yок, Zок координаты начала системы инструмента в условно неподвижной системе, через которую проходит ось инструмента. Координаты точки О к на основании рис.2.10 определяются выражениями:

𝑋ок = 𝐿𝑠 sin 𝜆; 𝑌ок = 𝐴;

𝑍ок = 𝐿𝑠 cos 𝜆