Изучение физико-химических закономерностей синтеза

реклама

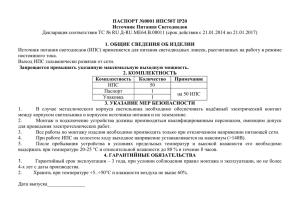

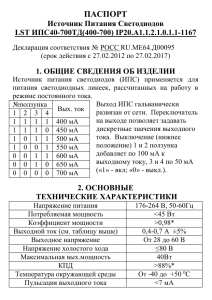

На правах рукописи ИВАНКИНА ОЛЬГА МИХАЙЛОВНА Изучение физико-химических закономерностей синтеза ускорителя вулканизации N,N-дициклогексил-2-меркаптобензтиазолилсульфенамида 05.17.04 – Технология органических веществ АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата химических наук ВОЛГОГРАД – 2007 2 Работа выполнена на кафедре «Химия и общая химическая технология» Волжского политехнического института (филиал ВолгГТУ) и в научноисследовательском центре ОАО «Волжский Оргсинтез» Научный руководитель: доктор химических наук, профессор Бутов Геннадий Михайлович. Официальные оппоненты: доктор химических наук, профессор Злотин Сергей Григорьевич доктор технических наук, профессор Тужиков Олег Иванович Ведущая организация Самарский государственный технический университет Защита состоится 21 июня 2007г. в _14__часов на заседании диссертационного совета Д 212.028.01 при Волгоградском государственном техническом университете по адресу: 400131, г. Волгоград, пр. Ленина, 28 С диссертацией можно ознакомиться в библиотеке Волгоградского государственного технического университета. Автореферат разослан 22 мая 2007года Ученый секретарь диссертационного совета______________ Лукасик В.А. 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ * Актуальность темы. Сульфенамиды, получаемых из 2-меркаптобензтиазола и первичных или вторичных аминов, широко используются в резиновой промышленности в качестве ускорителей процессов вулканизации каучуков. В настоящее время за рубежом применяются сульфенамиды на основе диэтиламина, трет-бутиламина, диизопропиламин, циклогексиламина, дициклогексиламина, морфолина и других аминов. Ассортимент отечественных сульфенамидных ускорителей ограничен сульфенамидами М и Ц (на основе морфолина и циклогексиламина соответственно). При этом, наряду с необходимостью расширения ассортимента сульфенамидов для отечественной шинной промышленности, в последнее время большое значение придается экологическим аспектам использования ускорителей. Известно, что при их хранении и эксплуатации изделий с их использованием в окружающую среду выделяются канцерогенные нитрозоамины, в частности морфолиннитрозамин. Сульфенамид ДЦ (N,N-дициклогексил-2бензтиазолилсульфенамид), являющийся эффективным ускорителем вулканизации замедленного действия для производства резиновых изделий, работающих в тяжелых динамических условиях (крупногабаритные шины, амортизаторы и др.) состоит из безопасного дициклогексиламина (ДЦГА), так как достоверно установлено, что дициклогексилнитрозамин не является канцерогенным соединением. Однако сульфенамид ДЦ не выпускается отечественной промышленностью из-за отсутствия необходимой технологии. В связи с изложенным, работа по изучению физико-химических закономерностей основных стадий синтеза сульфенамида ДЦ с целью создания технологии его получения является актуальной. Цель работы заключается в изучении физико-химических закономерностей стадий синтеза сульфенамида ДЦ и разработке рекомендаций для опытно-промышленного производства. Для достижения указанной цели необходимо было решить следующие задачи: -осуществить выбор наиболее эффективного метода получения сульфенамида ДЦ; - изучить физико-химические закономерности основных стадий синтеза сульфенамида ДЦ; - исследовать свойства целевого и промежуточного продуктов синтеза. ____________________________________________________________________ *В постановке задачи и обсуждении результатов принимали участие д.э.н. Старовойтов М.К. и к.х.н. Рудакова Т.В. 4 Научная новизна. Изучены физико-химические закономерности основных стадий синтеза сульфенамида ДЦ. Исследована взаимная растворимость в тройных системах «ДЦГА-растворитель-вода» при различных температурах и установлена зона однородности системы. Исследованы кинетические параметры реакции образования промежуточного дициклогексилхлорамина (ДЦХА) и сульфенамида ДЦ. Исследованы свойства и термическая устойчивость ДЦХА в растворе изопропанола и установлено, что при температурах более 50оС, а также в присутствии металлов переменной валентности устойчивость ДЦХА снижается. Исследована коррозионная активность сред при получении сульфенамида ДЦ и предложены соответствующие материалы для изготовления оборудования. Исследован термолиз и гетерогенный гидролиз сульфенамида ДЦ, установлены продукты распада, предложен механизм разложения, а также установлены условия для организации сушки. Исследованы санитарно-токсикологические и мутагенные свойства сульфенамида ДЦ и установлено, что сульфенамид ДЦ относится к соединениям 3-го класса опасности и не обладает канцерогенным эффектом. Практическая ценность работы. Разработана и реализована на ОАО «Волжский Оргсинтез» опытная технология производства нового отечественного ускорителя серной вулканизации сульфенамида ДЦ. В технологии снижено количество отходов на 1 т продукта за счет организации рециклов дициклогексиламина и изопропанола. Выпущена опытная партия сульфенамида ДЦ в количестве 10 тонн. В специализированных организациях и на ряде шинных заводов получены заключения о высоких эксплутационных свойствах сульфенамида ДЦ, как ускорителя вулканизации замедленного действия в рецептурах брекерных резин. При этом цена полученного сульфенамида ДЦ ~ 30-50% ниже цены выпускаемых зарубежных аналогов. Апробация работы. Результаты работы докладывались на VII-й, IX-й и Х-й конференциях «Сырье и материалы для резиновой промышленности» (Москва, 2000, 2002, 2003 г.г); на 3-й Всероссийской научно-технической конференции «Новые химические технологии: производство и применение.» (Пенза, 2001г); на 16-ом международном конгрессе по химии и инженерным процессам «CHISA 2004» (Прага,Чехия, 2004г), на Межрегиональной научнопрактической конференции «Взаимодействие научно-исследовательских подразделений промышленных предприятий и вузов по повышению эффективности производства.» (Волжский, 2004г), на XI международной 5 научно-технической конференции «Наукоемкие химические технологии-2006» (Самара 2006г.). Публикации. По материалам работы получен 1 патент, опубликованы тезисы 12 докладов на всероссийских и международных конференциях и 3 статьи в ведущих рецензируемых журналах рекомендуемых ВАК. Объем и структура диссертации. Диссертация изложена на 103 страницах машинописного текста, состоит из введения, 3 глав, выводов, списка литературы и приложений на 38 страницах. Включает 27 таблиц и 22 рисунка. Список литературы содержит 92 наименования. СОДЕРЖАНИЕ РАБОТЫ Объекты исследования. Для выполнения работы использовалось сырье, производимое на ОАО «Волжский оргсинтез», г. Волжский, ОАО «Азот» г. Кемерово, ОАО «Каустик», г. Волгоград, а также стандартные реактивы. Методы исследования. Для идентификации и количественного определения исходного сырья, сульфенамида ДЦ, промежуточного N,N-дициклогексилхлорамина, использовали существующие стандартные методы анализа (по ГОСТу), методы ЯМР-спектроскопии, хромато-масс-спектроскопию. Исследование санитарно-токсикологических свойств проводили по стандартным методикам. Прогноз канцерогенной опасности рассчитывали с помощью компьютерной системы «Микрокосм». Исследования коррозионной активности проводили по ГОСТ 9.502-82. ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЙ 1. Выбор метода получения сульфенамида ДЦ Анализ существующих методов получения сульфенамидов показал, что для промышленного получения сульфенамида ДЦ могут быть использованы следующие методы: 1. Аминирование дисульфидов (взаимодействие 2,2'-дибензтиазолилдисульфида с ДЦГА в присутствии щелочи); 2. Переаминирование сульфенамидов (замещение амидной составляющей в промышленных сульфенамидах на ДЦГА); 3. Аминирование тиолов аминами в присутствии окислителей (совместное окисление 2-меркапобензтиазола (2-МБТ) и ДЦГА гипохлоритом натрия); 6 4. Аминирование тиолов (или их солей) хлораминами (взаимодействие натриевой соли 2-МБТ с N,N-дициклогексилхлорамином (ДЦХА). Проведенные нами предварительные эксперименты показали, что получение сульфенамида ДЦ аминированием дисульфидов (метод 1) и переаминированием сульфенамида Т (или амида меркаптобензтиазолилсульфеновой кислоты) (метод 2) не целесообразно, вследствие низкой селективности реакций (около 20%). Сравнительная характеристика других методов получения сульфенамида ДЦ приведена в таблице 1. Таблица 1 Сравнительная характеристика методов получения сульфенамида ДЦ Выход сульфе Стадии и условия Метод получения н проведения синтеза амида ДЦ,% Совместное 80 1.Получение аминной окисление 2-МБТ и соли 2-МБТ. ДЦГА Условия: 40-50оС, гипохлоритом растворитель ИПС, натрия (метод 3) мольный избыток ДЦГА 1,5-2; 2.Окисление аминной соли 2-МБТ при 3540оС. Обе стадии проводят в одном аппарате. Взаимодействие натриевой соли 2МБТ с ДЦХА (метод 4) 92 1.Синтез ДЦХА при 2530оС, растворитель ИПС; 2.Синтез сульфенамида ДЦ из ДЦХА и Na-2МБТ при 20-25оС, мольный избыток ДЦГА 1,1. Преимущества и недостатки метода 1.Технологические сложности при проведении процесса (определение окончания процесса окисления). 2.Снижение выхода по процессу за счет растворения сульфенамида ДЦ в маточном растворе. 3. Получение продукта с пониженным содержанием сульфенамида ДЦ (95-96%) и повышенным содержанием дибензтиазолилдисульфида (0,51,0%). 1.Проведение стадий синтеза ДЦХА и сульфенамида ДЦ в мягких условиях. 2. Высокая скорость процесса. 3.Получение продукта с высоким содержание сульфенамида ДЦ (97-98%), и пониженным содержанием дибензтиазолилдисульфида (0,30,5%). 4.Высокий выход продукта Как видно из представленных данных, метод получения сульфенамида ДЦ взаимодействием натриевой соли 2-МБТ и ДЦХА имеет ряд преимуществ и обеспечивает больший выход целевого продукта с более низким содержанием примесей (см. табл. 1). В связи с этим именно этот метод положен в основу получения сульфенамида ДЦ. Две основные стадии этого процесса описываются следующими химическими реакциями: Стадия 1 - синтез N,N-дициклогексилхлорамина: 7 (C6H11)2 NH + NaOCI (C6H11)2 NCI + NaOH (1) Стадия 2 - синтез сульфенамида ДЦ: N N С6Н11 SNa + Cl N С6Н11 S C6H11 S -NaCl N S (2) C6H11 Дальнейшие исследования были направлены на изучение физикохимических закономерностей стадий синтеза сульфенамида ДЦ и разработке рекомендаций для опытно-промышленного производства. 2. Изучение физико-химических закономерностей стадии синтеза ДЦХА и поиск условий его получения 2.1. Исследование взаимной растворимости исходного сырья и выбор растворителя Для синтеза N-хлораминов чаще всего используют гипохлориты натрия или кальция. Хлорирование проводят, действуя на амин водным раствором гипохлорита. Водорастворимые амины легко реагируют с раствором гипохлорита в гомогенной среде с образованием соответствующих хлораминов. При использовании плохо растворимых в воде аминов процесс становится гетерофазным, и возникают проблемы создания высокой поверхности контакта фаз. В связи с отсутствием в литературе сведений о растворимости ДЦГА в воде, исследовалась его растворимость в воде при различных температурах (табл. 2). Таблица 2 Растворимость ДЦГА в воде при различных температурах Температура,оС 20 30 40 50 Массовая доля ДЦГА в воде,% 0,066 0,065 0,045 0,04 Как видно из полученных данных, ДЦГА имеет низкую растворимость в воде. Кроме того, установлено, что при получении ДЦХА непосредственным смешением водного раствора гипохлорита натрия и амина образующийся органический слой хлорамина плохо отделяется от водного слоя, а высокая концентрация хлорамина (~ 90%) приводит к увеличению доли побочных реакций и снижению выхода сульфенамида ДЦ на последующей стадии. В связи с этим представлялось целесообразным проведение реакции в гомогенной среде, что потребовало использование растворителей. Выбор растворителя осуществляли из ряда широко используемых в органическом 8 синтезе. Эксперименты показали (табл. 3), что наибольшая степень превращения ДЦГА была достигнута при проведении реакции в спиртовой среде. Кроме того, водорастворимые спирты С1-С3 увеличивают взаимную растворимость ДЦГА и воды и облегчают протекание реакции образования ДЦХА. Таблица 3 Влияние растворителя на степень превращения ДЦГА Растворитель Четыреххлористый углерод Изобутанол Метанол Этанол Изопропанол Без растворителя Диэлектрическая проницаемость (при 25оС) 2,2 Растворимость в воде при 20оС, г/100г воды 0,08 Степень превращения ДЦГА,% 18 17,7 32,63 24,3 18,3 - 15,0 ∞ ∞ ∞ - 71 ≥ 99 ≥ 99 ≥ 99 47 При изучении взаимной растворимости ДЦГА, различных спиртов и воды было установлено, что зона концентраций компонентов образующих гомогенную смесь при использовании изопропанола больше, чем при использовании метилового и этилового спиртов (рис.1). Данное обстоятельство, а так же меньшая летучесть и меньшая пожароопасность позволили сделать выбор растворителя в пользу изопропанола (ИПС). Исследованием взаимной растворимости в тройной системе «ИПС– ДЦГА– вода» было установлено, что при увеличении температуры в интервале 30 – 50оС зона однородности сокращается (рис. 2). Исходя из данных исследований взаимной растворимости тройной смеси при различных температурах, для синтеза ДЦХА была рекомендована температура 30оС. ИПС спирт вода 10 20 30 А А а,б 500С 400С в 300С Б Б 40 50 60 70 80 90 ДЦГА % массовые Рис.1 Треугольная диаграмма взаимной растворимости ДЦГА, воды, растворителя: вода 10 20 30 40 50 60 70 80 90 ДЦГА % массовые Рис.2 Треугольная диаграмма взаимной растворимости ДЦГА, воды, ИПС при разных 9 Проведенные исследования позволили определить соотношения исходных реагентов и растворителя, позволяющих проводить процесс в условиях близких к гомогенным. Кроме того, был установлен диапазон концентраций раствора ДЦГА в ИПС. При содержании амина ниже 25% ухудшаются экономические показатели процесса за счет снижения съема целевого продукта с единицы объема реактора. Увеличение концентрации ДЦГА выше 40% (соответственно и концентрации получаемого хлорамина) ведет к снижению селективности реакции на стадии синтеза сульфенамида ДЦ. 2.2. Исследование кинетических закономерностей стадии синтеза ДЦХА Используемый для получения ДЦХА водный раствор ГПХ натрия характеризуется непрерывно протекающими процессами самоокисления. Поэтому для кинетического контроля хода реакции был использован редоксметрический метод. Установлено, что значение редокс-потенциала реакционной массы коррелируется со степенью превращения xДЦГА ДЦГА (рис.3). На рисунках представлено изменение редокс-потенциала в ходе реакции образования ДЦХА (рис.4) и изменения xДЦГА при различных температурах (рис. 5). 530 500 редокс-потенциал, мВ р едо кс-по тенциал , мВ 600 430 330 230 Скачек редокс-потенциала в близи точки эквивалентности 130 400 300 200 100 30 0 -70 -100 0 0.2 0.4 0.6 0.8 0 200 400 600 время, с 1 ДЦГА Рис.3 Зависимостьстепень превращения значения редокс-потенциала от степени превращения ДЦГА 313 К 308 К 303 К Рис.4 Изменение редокс-потенциала реакционной массы в синтезе ДЦХА Как видно из полученных данных, изменение редокс-потенциала (превращение ДЦГА) протекает с высокой скоростью. В интервале температур 303-313 К реакция практически заканчивается за 5-10 мин, что позволяет характеризовать ее как быстро протекающую реакцию. На это указывает и 10 высокие значения констант скорости реакции и небольшое значение энергии степень превращения ДЦГА активации. 1 0.8 313 К 0.6 308 К 0.4 303 К 0.2 0 0 200 400 600 Значение констант скорости (л/моль*сек) и энергии активации реакции получения ДЦХА: К303= 0,0173±0,0008 К308= 0,024±0,0009 К313= 0,033±0,0015 К318= 0,045±0,0017 Еакт= 50,8±2 кДж/моль время, с Рис. 5 Изменение степени превращения ДЦГА во времени Установлено также, что скорость образования ДЦХА зависит от рН среды, при этом оптимум скорости приходится для значений рН в интервале 10,0-12,0. Данные значения рН имеет используемая система, что позволяет исключить введение буферных веществ, необходимых для создания требуемой кислотности среды. Высокая щелочность среды позволяет высказать предположение о неионном механизме реакции, так как для ионного механизма необходимо наличие протонированного амина (С6Н11)2N+H2: (3) (С6Н11)2N+H2 + OCl− = (С6Н11)2NCl + H2O По-видимому, реакция протекает по неионному механизму путем образования активированного комплекса через ряд циклических переходных состояний, содержащих в своем составе молекулы воды (I), ИПС (II), в том числе переменного состава: ДЦГА·HOCl·(H2O)x и ДЦГА·HOCl·(ИПС)x : H H C6H11 C6H11 Cl O N H H O H I C6H11 C6H11 Cl O N H H II O CH(CH3)2 Однако не следует исключать протекание параллельной реакции образования изопропил гипохлорита и его участие в реакции с ДЦГА с 11 промежуточным образованием аналогичных циклических переходных комплексов: (4) i-C3H7OH + HOCl = i-C3H7OCl + H2O (5) (C6H11)NH + i-C3H7Ocl + i-C3H7OH Так как 2.3. Исследование устойчивости ДЦХА. хлорамины являются неустойчивыми соединениями, то представлялось целесообразным исследовать их устойчивость в среде ИПС в присутствии материалов, используемых для изготовления оборудования. На рис. 6 представлено изменение концентрации ДЦХА при хранении в присутствии различных материалов. Установлено, что ДЦХА в оборудовании с эмалевым покрытием разлагается с низкой скоростью. Увеличение скорости распада ДЦХА в присутствии нержавеющей стали марки 12х18Н10Т и стали 3 можно объяснить каталитическим действием металлов переменной 30 25 1 20 15 2 10 3 5 0 0 2 4 6 8 сутки хранения концентрация ДЦХА,% концентрация ДЦХА,% валентности, входящих в состав этих материалов. 30 25 1 20 2 15 10 3 5 0 0 5 сутки хр ан ен и я Рис.6 Изменение концентрации ДЦХА Рис.7 Изменение концентрации ДЦХА в растворах в присутствии различных в растворах при различных материалов (25оС): температурах (эмаль): 1–эмаль, 2–сталь 3, 3-сталь 12х18Н10Т 1–30оС, 2– 40оС, 3- 50оС С увеличением температуры (рис.7) скорость разложения ДЦХА возрастает. Однако даже при 50оС снижение содержания хлорамина в течение суток невелико (~ на 3%), что позволяет использовать полученные растворы в течение длительного времени. Значение констант скорости разложения ДЦХА в ИПС К303К=3,6*10-7 с-1; K313=5,3*10-7 c-1; K323=7,4*10-7 c-1. Еакт= 30,04±0,6 кДж/моль. Хромато-масс-спектрометрический анализ (рис. 8) продуктов распада (80оС, 6 ч) чистого ДЦХА и его растворов в ИПС, а также с добавкой воды, показал 12 образование одних и тех же продуктов. Это позволяет предположить, что добавки ИПС и воды не оказывают влияния на состав продуктов разложения ДЦХА. I- ДЦГА, II- N-циклогексенN-Циклогексиламин, III- ДЦХА, IVсолянокислый ДЦГА Рис.6 Хроматограмма раствора ДЦХА после термостатирования Наличие в образцах ДЦГА (пик I), N-циклогексен-N-циклогексиламина (пик II), может быть объяснено следующей схемой: -гомолиз молекулы ДЦХА и последующее диспропорционирование дициклогексил и хлор-радикалов: N + Cl NCl NH III + НCl (6) II -диспропорционирование дициклогексил-радикала с образованием дициклогексиламина и N-циклогексен-N-циклогексиламина 2 N NH + NH (7) Исходя из состава продуктов разложения ДЦХА, можно предположить возможное повторное использование полученных растворов (при остановках производства) в технологии. 13 Проведенные исследования устойчивости растворов ДЦХА в ИПС показывают, что этот хлорамин представляет собой вполне устойчивое соединение, которое может быть использовано для получения сульфенамида ДЦ в промышленных условиях. Таким образом, комплекс проведенных исследований позволил рекомендовать следующие условия проведения синтеза ДЦХА: концентрация раствора ДЦГА в изопропиловом спирте 25-40%; температура процесса 30оС; завершение процесса при достижении значения редокс-потенциала реакционной массы -70÷-80 мВ. Время реакции – 10-12 минут. Время хранения растворов в оборудовании с эмалевым покрытием до 3-х суток. 3. Изучение закономерностей стадии аминирования натриевой соли 2-меркаптобензтиазола дициклогексилхлорамином. По литературным данным взаимодействие хлораминов (II) с натриевой солью 2-МБТ (I) описывается следующей схемой: Основная реакция N SNa N + Cl N(C6H11)2 S-N(С6H11)2 NaCl S III II I (5) S Побочная реакция N 2 SNa + Cl N(C6H11)2 S N Н2О N + S-S NaCl S S IV NaOH NH(C6H11)2 (6) V Установлено, что селективность реакции зависит от следующих факторов: содержание ДЦХА в исходном растворе (рис. 9), порядка загрузки реагентов, наличиея свободного ДЦГА. селективность, % 94 Рис. 9 Зависимость селективности реакции образования сульфенамида ДЦ от концентрации раствора ДЦХА 92 90 88 86 84 82 80 25 30 35 40 содержание ДЦХА, % 45 14 При увеличении концентрации ДЦХА больше 35% происходит снижение селективности реакции, что, по-видимому, обусловлено увеличением скорости конкурирующей реакции сульфенилхлорирования. Кроме того, при дозировании хлорамина в раствор натриевой соли2-МБТ селективность реакции равна 74%, при обратной дозировке – 99,93%. Так же было установлено, что селективность увеличивается при наличии в реакционной массе ДЦГА. При изучении скорости реакции аминирования использовали редоксметрический метод. В ходе реакции редокс-потенциал реакционной массы изменялся от -300 до +100 ÷ +120 мВ. Достижение устойчивого значения +100 мВ соответствовало окончанию реакции, так как среди продуктов реакции появлялась свободная натриевая соль 2-МБТ. Установлено, что реакция аминирования идет с достаточно высокой скоростью, и время реакции определяется скоростью дозирования исходного раствора и достигаемой при этом температуры. С учетом высокой скорости реакции ив интервале температур 20-40оС, а также пониженной растворимости сульфенамида ДЦ в маточном растворе, в качестве оптимальной была выбрана температура 20оС (±3Со). проведенный многофакторный эксперимент по оптимизации стадии аминирования позволили определить условия и порядок проведения реакции: 30-35%-ный раствор ДЦХА (мольное соотношение ДЦХА: ДЦГА= 1 : 0,1÷0,3) дозируют в 12-15%-ный Раствор натриевой соли 2-МБТ поддерживая температуру 20-25оС. 4. Разработка технологии опытного производства сульфенамида ДЦ. По результатам выполненных исследований был разработан временный технологический регламент и технологическая схема получения сульфенамида ДЦ (рис. 9). В технологии предусмотрен рецикл маточного раствора после фильтрации на стадию получения натриевой соли 2-МБТ. Использование маточного раствора после фильтрации суспензии сульфенамида для приготовления раствора натриевой соли 2-МБТ позволяет снизить расходные нормы по ДЦГА и 2-МБТ и затраты на регенерацию растворителя. При разработке технологической схемы были проанализированы составы всех материальных потоков. По данным анализов составлен материальный баланс. В результате промышленной апробации предложенной технологии на временной схеме было получено 10 тонн сульфенамида ДЦ. NaOH 2-МБТ ДЦГА Приготовление водноспиртового раствора натриевой соли 2МБТ 1 Фильтрация суспензии сульфенамида ДЦ, промывка осадка ИПС NaOCl Синтез сульфенамида ДЦ Синтез ДЦХА 2 Отстой маточника 3 Грануляция Сушка 15 Рис.10 Принципиальная схема получения сульфенамида ДЦ 1 – водноспиртовый раствор натриевой соли 2-МБТ, 2 – раствор ДЦХА, 3 органический слой маточного раствора, 4 – регенерированный изопропиловый спирт, 5 - промывной изопропиловый спирт, 6 – промывная вода, 7 – водный слой маточного раствора, 8 – водный слой синтеза ДЦХА, 9 – водно-солевой слой 4.1. Изучение коррозионной активности сред при получении сульфенамида ДЦ и рекомендации по выбору материалов оборудования По данным испытаний коррозионной активности сред были рассчитаны скорости коррозии и глубинные показатели коррозии материалов (см.табл. 4). Как видно из результатов испытаний, нержавеющая сталь марки 12Х18Н10Т устойчива во всех средах процесса получения сульфенамида ДЦ. Однако ее компоненты катализируют распад ДЦХА, и поэтому этот материал можно использовать на стадиях синтеза сульфенамида ДЦ, фильтрации и промывки осадка продукта. На стадии синтеза ДЦХА следует использовать аппараты со щелочеустойчивым эмалевым покрытием, которое не подвержено коррозии и не влияет на скорость разложения ДЦХА. Использование других материалов допустимо для оборудования, где контакт с ДЦХА не продолжительный. Таблица 4 Коррозионные испытания материалов в средах процесса № пот ока 2 Наименование Скорость коррозии, г/м2час 12х18 Сталь 3 Н10Т 0,0249 0,18 Глубинный показатель Оценка по ГОСТ* коррозии, мм/год 12х18 12х18 Сталь 3 Сталь 3 Н10Т Н10Т 0,023 0,209 4 6 Раствор ДЦХА Водно-солевой слой 8 синтеза ДЦХА 0,0851 0,08 0,094 0,07 Органический слой 3 маточного раствора 0.036 0,196 0.04 0,217 Водно-солевой слой 7 маточного раствора 0.059 0,209 0.065 0,32 *- 1÷5 баллов – стойкий материал, >5 – материал пониженной стойкости 5 5 4 6 5 6 5. Исследование свойств сульфенамида ДЦ 5.1. Исследование сульфенамида ДЦ при термолизе и гидролизе. 16 Немаловажным фактором для потребителя, является сохранение свойств продукта в течение гарантийного срока хранения. Для сульфенамида ДЦ он составляет 6 месяцев (ТУ 2491-287-00204168-99). Контрольные образцы сульфенамида ДЦ хранились в условиях отвечающим требованиям ТУ, в сухом защищенном от света помещении при температуре не выше 40оС. Часть образцов хранилась при влажности продукта 3%. Исследования показали, что через 12 месяцев хранения в условиях отвечающих требованиям технических условий (кривая 1, рис.11) содержание сульфенамида оставалось на уровне требований ТУ. В то же время, во влажном образце состав сульфенамида ДЦ им не соответствовал (кривая 2, рис.11). содержание сульфенамида ДЦ, % Таким образом, чтобы содержание сульфенамида ДЦ в течение гарантийного срока хранения оставалось на уровне требований ТУ, влажность готового продукта не должна превышать гигроскопичности вещества (0,5 %). 98 97 96 1 95 94 2 93 92 0 100 200 300 400 ▲-условия соответствующие требованиям ТУ; ● – хранение влажного образца (3%); – содержание ф ДЦ время, сутки Рис.11 Изменение содержания сульфенамида ДЦ в образцах при хранении. Поскольку присутствие влаги в продукте не желательно, при получении сульфенамида ДЦ предусмотрена стадия сушки. Для определения влияния температуры и влажности был исследован термолиз и гетерогенный гидролиз (содержание воды в образце 8%, температура 65оС). Установлено, что в отсутствии влаги после 20 часов термолиза при 65оС состав продуктов оставался прежним. Изменения в составе образца при термолизе произошли через 50 ч. Содержание сульфенамида ДЦ снизилось на 0,4%. Хромато-масс-спектрометрией установлено (рис.12) наличие в образцах 2,2-дибензтиазолилдисульфида, ДЦГА, 2-МБТ, что, по-видимому, связано с гомолитическим распадом связи S-N и рекомбинацией образующихся при этом радикалов. 17 1 Abundance 280000 0 0 4 0 3 2 0 100000 0 0 0 Time--> 0 10.0 0 20.0 0 26.0 0 Рис. 12. Хроматограмма продуктов термолиза сульфенамида ДЦ 1-ДЦГА, 2 - 2-МБТ, 3- 2,2-дибензтиазолилдисульфид, 4- сульфенамид ДЦ При гетерогенном гидролизе через 20 часов наблюдалось снижение сульфенамида ДЦ на 0,5%, а через 40 ч содержание сульфенамида снизилось с 97,0% до 80,0%. На рис. 13 приведена хроматограмма продуктов разложения. 2 Abundanc e 5000000 4000000 3000000 2000000 1000000 T im e - > 0 3 1 8 .0 0 1 0 .0 0 1 2 .0 0 1 4 .0 0 4 1 6 .0 0 1 8 .0 0 Рис. 13 Хроматограмма продуктов гетерогенного гидролиза сульфенамида ДЦ 1 – бензтиазол, 2- ДЦГА, 3 – 2-МБТ, 4 – сульфенамид ДЦ На основании проведенных анализов было предположено, что первоначально в условиях эксперимента вода вступает во взаимодействие с 2,2'-дибензтиазолилдисульфидом (I), который содержится в сульфенамиде в виде примеси: ArSSAr +H2O ArSOН + ArSH (8) I II 18 При этом образуется чрезвычайно неустойчивая сульфеновая кислота (II). Это ведет к цепочке превращений с появлением достаточно сильной сульфоновой кислоты (IV). 2 ArSOН ArSO2H + ArSH (9) III 3 ArSO2H ArSO3H + ArSO2SAr + H2O IV ArSO2SAr + 2H+ ArSO2H + ArSH (10) (11) Появившиеся ионы водорода катализируют гидролиз сульфенамида : H+ ArSN(C6H11)2 + H2O ArSOH + NHR2 (12) Таким образом, было установлено, что сушка продукта при температуре ниже 65оС в течение 10 часов не приводит к ухудшению качества полученного сульфенамида ДЦ. Этого времени достаточно, чтобы достигнуть требуемого уровня содержания влаги (0,5%). 5.2. Исследование санитарно-токсикологических свойств сульфенамида ДЦ Токсикологические исследования проводились на базе токсикологической лаборатории центра Госсанэпидемнадзора Волгоградской области. Было установлено, что сульфенамид ДЦ оказывает умеренное воздействие на кожу и слабое на слизистые оболочки. Определен безопасный уровень воздействия вещества в воздухе рабочей зоны – 6мг/м3. Соединение отнесено к 3-му классу опасности. Совместно с фирмой «Сплайн»* экспериментально были изучены мутагенные свойства сульфенамида, а с учетом ранее рассчитанных с помощью компьютерной системы "Микрокосм" прогнозных оценок сделано заключение об отсутствии канцерогенной опасности для человека этого соединения. 5.3. Исследование вулканизирующей активности сульфенамида ДЦ в рецептурах брекерных резин шин Испытания опытной партии (10 т) сульфенамида ДЦ на ряде шинных заводов страны (Московский ШЗ, Ярославский ШЗ, Кировский ШЗ, ООО «Амтелшинпром») показали, что при использовании сульфенамида ДЦ взамен сульфенамида М в резиновых смесях увеличилось время начала вулканизации с 3,5мин (сульфенамид М) до 4,0 мин (сульфенамид ДЦ), оптимальное время 19 вулканизации с 10,5 мин до 12,0мин, время начала подвулканизации с 15,9 мин до 18,3 мин, соответственно. Наблюдали снижение вязкости резиновой смеси по Муни с 78 до 74 усл.ед. У опытных вулканизатов по сравнению с эталонными, содержащими сульфенамид М, возросла стойкость к термическому старению и прочность связи резины с металлокордом ( с 394 Н по Н-методу при 23 оС до 490 Н). По результатам испытаний сульфенамид ДЦ рекомендован к применению в рецептурах брекерных резин шин. Выводы 1. С целью разработки технологии получения сульфенамида ДЦ - изучены физико-химические закономерности стадий синтеза сульфенамида ДЦ; _________________________________________________________________ *Автор выражает благодарность канд.биол.наук. Васильеву П.М., ВолГМА - исследована взаимная растворимость в тройных системах «ДЦГАрастворитель-вода» при различных температурах и установлена зона однородности системы; - исследованы кинетические закономерности реакции хлорирования дициклогексиламина гипохлоритом натрия. Установлено, что реакция характеризуется высокой скоростью и описывается кинетическим уравнением второго порядка; - исследованы кинетические закономерности реакции аминирования натриевой соли 2-меркаптобензтиазола дициклогексилхлорамином. Установлено, что реакция протекает с высокой скоростью и определяется скоростью дозирования раствора натриевой соли 2-меркаптобензтиазола и температурой процесса; - исследованы свойства и термическая устойчивость ДЦХА в растворе изопропанола и установлено, что при повышенных температурах, а также в присутствии металлов переменной валентности устойчивость ДЦХА снижается; - исследован термолиз и гетерогенный гидролиз сульфенамида ДЦ, установлены продукты распада, предложен механизм разложения. На основании проведенных исследований разработан процесс синтеза сульфенамида ДЦ с выходом 92%. 2. Изучена коррозионная активность сред в процессе получения сульфенамида ДЦ. По результатам испытаний на стадиях синтеза сульфенамида, фильтрации и промывки продукта рекомендовано использование нержавеющей стали. Синтез ДЦХА рекомендовано проводить в оборудовании с эмалевым покрытием. 20 3. По предложенной технологии на временной технологической схеме произведена партия сульфенамида в количестве 10 тонн. Разработаны технические условия на сульфенамид ДЦ. 4. Установлено, что при длительном хранении сульфенамид ДЦ сохраняет свои свойства в течение гарантийного срока хранения (6 месяцев). 5. Изучены санитарно-гигиенические свойства сульфенамида ДЦ. Установлено, что сульфенамид ДЦ относится к соединениям 3-го класса опасности и необладает канцерогенным эффектом. 6. Проведены испытания сульфенамида ДЦ в составе резиновых смесей на ряде российских шинных заводов, по результатам которых сульфенамид ДЦ рекомендован к применению в рецептурах брекерных резин шин. Основное содержание диссертации опубликовано в следующих работах: 1. Патент №2203276 Российская федерация, МПК7 С 07 D 277/80. Способ получения N,N-дициклогексил-2-бензтиазолсульфенамида /Старовойтов М.К., Качегин А.Ф., Рудакова Т.В., Белоусов Е.К, Иванкина О.М., Фроликова В.Г., Болонкин Г.С., Гришин Г.С.; заявитель и патентообладатель ОАО «Волжский оргсинтез».–№2000130441/04; заявл. 04.12.2000; опубл. 27.04.2003, Бюл. № 12(I ч.).–2 с. 2. Иванкина О.М. Промышленное освоение технологии синтеза аминосодержащей присадки к смазочным маслам– сульфенамида ДЦ/ Г.М. Бутов, Е.К. Белоусов, О.М. Иванкина, А.Ф. Качегин, Е.В. Цапкова, //"Нефтепереработка и нефтехимия". – 2002. - №9. - С.41-42.- Библиогр.: с. 25. 3. Иванкина О.М. Разработка промышленной технологии нового сульфенамидного ускорителя серной вулканизации/ Е.К. Белоусов, О.М. Иванкина, М.К.Старовойтов, Е.В. Цапкова // 3-я Всероссийская научно- техническая конференция "Новые химические технологии: производство и применение" : тезисы докладов / Пензенский гос. университет - Пенза, 2001.С.136-137. 4. Иванкина О.М. Исследование свойств сульфенамида ДЦ при хранении /Е.К.Белоусов, Г.М. Бутов, О.М. Иванкина, Т.В. Рудакова // 9-ая Российская научно-практическая конференция резинщиков "Сырье и материалы для резиновой промышленности" :тезисы докладов – Москва, 2002.- С.230. 5. Иванкина О.М Оценка коррозионной стойкости стали 12Х18Н10Т при производстве сульфенамида ДЦ /Е.К.Белоусов, Г.М. Бутов, О.М. Иванкина, Т.В Рудакова // Там же, С.231. 21 6. Иванкина О.М. Исследование устойчивости растворов N,N - дициклогексилхлорамина при хранении /Г.М. Бутов, Е.К.Белоусов, О.М. Иванкина, Т.В Рудакова // Там же, С.232. 7. Иванкина О.М. Исследование канцерогенных свойств сульфенамидных ускорителей методом компьютерного прогнозирования / П.М. Васильев, Г.М. Бутов, Е.К. Белоусов, М.В. Крякунов, О.М. Иванкина, Т.В. Рудакова, Е.В.Цапкова// Там же, С.234. 8. Иванкина О.М. Некоторые аспекты получения опытно-промышленной партии сульфенамида ДЦ /Г.М. Бутов, О.М. Иванкина, М.К.Старовойтов, Т.В.Рудакова// Там же, С.235-236. 9. Иванкина О.М. Устойчивость сульфенамида ДЦ при хранении /, Е.К. Белоусов, Г.М. Бутов, Л.В. Дьяконова, О.М. Иванкина, Т.В.Рудакова// 10-ая Российская научно-практическая конференция резинщиков "Сырье и материалы для резиновой промышленности": тезисы докладов - Москва, 2003 С.1. 10. Иванкина О.М. Оценка канцерогенной опасности ускорителей вулканизации сульфенамидного ряда/ П.М.Васильев, Г.М. Бутов Е.К. Белоусов, О.М. Иванкина, Т.В. Рудакова, Е.В.Цапкова// Там же, С.1. 11. Иванкина О.М. Испытание маслонаполненных резиновых ускорителей / Е.К. Белоусов, Г.М. Бутов, О.М. Иванкина, Л.М. Инжинова, Т.В. Рудакова,// Там же, С.1. 12. Иванкина О.М. Computer forecast of carcinogeniec hazard of rubber sulphonamide accelerators/П.М. Васильев, Е.К.Белоусов, О.М. Иванкина, Т.В. Рудакова, О.А. Тишин, Е.В. Цапкова//16 th International Congress of Chemikal and Process Engeneering "CHISA 2004".- Praha, Czech Republic, 2004- С.1944 1945.- Библиогр.:c.1945 13. Иванкина О.М. Совершенствование технологии получения сульфенамида ДЦ / Е.К. Белоусов, Г.М. Бутов О.М. Иванкина, Т.В Рудакова, Е.В. Цапкова // Межрегиональная научно-практическая конференция "Взаимодействие научноисследовательских подразделений промышленных предприятий и вузов по повышению эффективности производства" : тезисы докладов/ Волжский политехн. ин-т (филиал ВолгТУ) - Волжский, 2004. - С.70. 14. Иванкина О.М. Некоторые аспекты промышленной технологии получения аминосодержащей присадки к смазочным маслам- сульфенамида ДЦ /Е.К. 22 Белоусов, Г.М. Бутов, О.М. Иванкина, Т.В. Рудакова //Нефтепереработка и нефтехимия.–2005- №9 – С.32-33. –Библиогр.: с.33. 15. Иванкина О.М. Промышленное освоение технологии синтеза сульфенамида ДЦ и изучение его эксплутационных свойств /Е.К. Белоусов, Г.М. Бутов, О.М. Иванкина, Т.В. Рудакова//Известия ВолгГТУ.– 2005-№ 1 (10)- C.46-50Библиогр.: с.50. 16. Иванкина О.М Разработка и освоение технологии получения ускорителя серной вулканизации сульфенамида ДЦ /Е.К. Белоусов, Г.М., Бутов О.М. Иванкина, Т.В Рудакова, Е.В. Цапкова //XI международная научно-техническая конференция «Наукоемкие химические технологии 2006»: докладов/Самарский технический университет–Самара, 2006.-С. 68. тезисы