81 С уменьшением величины ε степень фосфорилирования

реклама

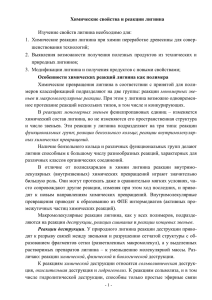

С уменьшением величины ε степень фосфорилирования гидролизного лигнина увеличивается. Все образцы содержат хлор. Его наличие свидетельствует, как о неполном замещении галогена на оксиалкильные и оксиарильные группы, так и о взаимодействии хлорида фосфора (III) с карбонильными группами лигнина по схеме: + PCl3 R C H H O H R C OPCl2 R C PCl2. Cl O Cl Под действием хлорида фосфора (III) может протекать также и дегидратация вторичных спиртовых групп с образованием двойных связей, которые могут насыщаться хлористым водородом. Накопление хлористого водорода происходит при протекании следующей реакции: R OH + PCl3 R OPCl2 + HCl. Данное взаимодействие приводит к образованию моно-, ди- и триэфиров фосфористой кислоты. Указанные направления реакции подтверждаются данными ИКспектроскопии. При сравнении ИК-спектров фосфорилированного и исходного лигнинов было отмечено уменьшение интенсивности широкой полосы поглощения с максимумом 3400 см-1, ответственной за колебания гидроксильных групп. Появился ряд новых полос: 1200 см-1(колебание связи-Р-О-Саром), 1000 см-1(Р-О-Салиф), 530 см-1 (Р-Сl). ОКИСЛИТЕЛЬНАЯ ДЕЛИГНИФИКАЦИЯ ЛЬНА-МЕЖЕУМКА И.Ю. Матвеева, С.Н. Петрова, Т.Н. Лебедева, А.Г. Захаров Институт химии растворов РАН, ул. Академическая, 1, Иваново (Россия) e-mail: miv@ihnr.polytech.ivanovo.su В настоящее время растет интерес к химической переработке ежегодно возобновляемого растительного сырья, способного заменить 81 в ряде случаев древесину для получения целлюлозосодержащих технических продуктов. В настоящей работе исследован процесс делигнификации льна-межеумка, представляющего собой низкосортное льноволокно. Растительный материал подвергали двухступенчатой обработке – окислительной растворами пероксида водорода в присутствии серной кислоты и молибдата аммония в качестве каталитических добавок и щелочной экстракции в 1 М растворе гидроксида натрия. Обе стадии проводили в течение двух часов при температуре 98°С. После промывки твердого остатка определяли его выход в процентах от исходного образца (В), массовую долю сернокислотного лигнина Класона (Л), степень полимеризации (СП) вискозиметрическим методом и поглотительную способность по ГОСТу 5556-81. Экспериментальные данные представлены в таблице 1. Для оценки полученных результатов были рассчитаны следующие показатели: степень делигнификации (СД): СД=100-В⋅Л/Лисх; степень удаления углеводов (СУУ): СУУ=100–(В⋅(100–Л))/(100–Лисх); показатель селективности процесса (Сл): Сл=В⋅100/(100-(Лисх⋅СД/100)); показатель оптимальности процесса (ОПТ): ОПТ=СД⋅Сл/Лисх. Данные расчетов представлены в таблице 2. В результате эксперимента получены образцы со средним выходом целлюлозосодержащего полуфабриката (табл. 1) и высокой степенью делигнификации (табл. 2). И как следствие этого показатели селективности и оптимальности процесса имеют невысокие значения. Самое низкое значение степени делигнификации получено в случае обработки волокна в растворе без катализатора. При этом СП понижается примерно в четыре раза по сравнению с исходным материалом. При введении в раствор катализатора СД значительно возрастает (табл. 2). Следует отметить характер изменения степени полимеризации образцов: при введении незначительного количества катализатора СП понижается примерно в два раза; при увеличении концентрации катализатора в два и в четыре раза степень полимеризации уменьшается незначительно. При повышении концентрации пероксида водорода при неизменном содержании катализатора СД и СП практически не изменяются. По показателям оптимальности процесса наилучшими условиями для удаления лигнина 82 из льна-межеумка являются: содержание пероксида водорода 4% и концентрация молибдата аммония 2,08%. Интересно отметить, что в ходе облагораживания волокна его поглотительная способность понижается. Вероятно, это связано с процессом сокристаллизации целлюлозы льняного волокна в результате делигнификации, на что указано в литературе. Таблица 1. Результаты эксперимента № образца Состав раствора на 1-й стадии, Выход Содер- СП Поглоти– масс. % полуфаб– жание тельная риката, В, лигнина способ– пероксид катализатор % Класона, ность, водорода Л, % г воды / молибдат серная – г вол. аммония кислота Исход– – – – – 11,04 4000 12.4 ный обессмо– леннй 1 8 65,0 3,07 1015 13,6 2 1 1,04 0,625 55,5 1,08 881 12,0 3 1 2,08 1,25 49,0 0,58 508 8,9 4 2 2,08 1,25 54,5 0,88 580 11,4 5 4 2,08 1,25 55,5 0,53 709 12,0 6 8 2,08 1,25 51,0 0,10 600 11,2 7 4 4,16 2,5 53,0 0,19 315 7,0 8 8 4,16 2,5 48,0 0,70 516 9,2 9 0,36 8,33 5 66,0 2,76 1038 12,3 10 8 8,33 5 37,0 2,04 502 8,5 Таблица 2. Расчетные показатели № образца (см. табл. 1) 1 2 3 4 5 6 7 8 9 10 СД, % СУУ, % Сл, % ОПТ,% 81,9 94,6 97,4 95,7 97,3 99,5 99,1 97,0 93,5 93,2 29,2 38,3 45,2 39,3 37,9 42,7 40,5 46,4 27,9 59,3 71,5 52,0 54,9 60,9 62,2 57,3 59,5 53,8 72,7 41,2 58,5 49,2 50,6 58,3 60,5 57,0 59,0 52,2 60,7 38,4 83