ПОЯСНИТЕЛЬНАЯ ЗАПИСКА «Детали литые тележек железнодорожных грузовых вагонов. Методы ресурсных

реклама

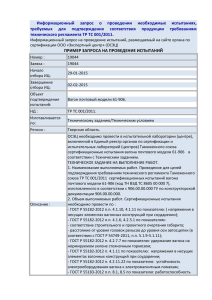

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к окончательной редакции проекта межгосударственного стандарта «Детали литые тележек железнодорожных грузовых вагонов. Методы ресурсных испытаний. Часть 1. Рама боковая» 1. Основание для разработки стандарта Настоящий проект стандарта разработан по заказу НП «ОПЖТ». 2. Характеристика объекта и аспекта стандартизации Настоящий стандарт распространяется на боковые рамы, технические требования к которым установлены в ГОСТ 32400. Настоящий стандарт устанавливает методы ресурсных испытаний боковых рам, включая методы поездных испытаний для определения сил, действующих на боковые рамы при проведении ресурсных испытаний. 3. Обоснование целесообразности разработки стандарта Система испытаний, применяемых для обеспечения безопасности боковых рам на пространстве железных дорог колеи 1520 мм, включает в себя полные испытания на сопротивление усталости, которые проводят при постановке продукции на производство, а затем один раз в три года, а также сокращенные испытания на сопротивление усталости, которым подвергают детали один раз в шесть месяцев. При полных испытаниях на сопротивление усталости боковой рамы девять деталей устанавливают на опоры в буксовых проемах и нагружают вертикальной циклической нагрузкой в рессорном проеме. Циклическую нагрузку для каждой из рам поддерживают на своем заданном уровне и проводят испытания до образования усталостной трещины и потери несущей способности детали. По результатам испытаний определяют вертикальную силу, при которой боковая рама выдержит не менее 10 миллионов циклов нагружения, которую сравнивают с эксплуатационным средним значением для определения коэффициента запаса. При сокращенных испытаниях на сопротивление усталости испытывают три детали вертикальной циклической нагрузкой в рессорном проеме на максимальном режиме. Если число циклов без образования трещины превысило контрольное, то результат считают положительным. Такая система испытаний, несмотря на кажущуюся жесткость, технически устарела и не соответствует современным условиям эксплуатации деталей. К недостаткам 2 существующих методик, в первую очередь, можно отнести несоответствие зон образования усталостных трещин на стенде зонам их обнаружения в эксплуатации. По статистике ПКБ ЦВ ОАО «РЖД», распределение браковки боковой рамы по зонам контроля следующее: углы рессорного проема и ребро усиления — 3%; наклонный пояс — 4%; кромки технологических окон — 10%; опорная поверхность буксового проема — 12%; сопряжение полок, ребро усиления, кромки горизонтальной полки над буксовым проемом — 17% и углы буксового проема наружные и внутренние — 54%. В то же время при проведении испытаний по существующей нормативной документации (ОСТ 32.183, РД 24.050.37, типовые методики ОАО «ВНИИЖТ») трещины во внутренних углах буксового проема появляются только в 15% случаев. Таким образом, повреждаемость деталей на стенде не соответствует эксплуатационной. Все боковые рамы, выпущенные в эксплуатацию, с положительными результатами прошли полные испытания на сопротивление усталости, показав необходимые коэффициенты запаса, однако, образование усталостных трещин показывает, что методика усталостных испытаний вертикальными силами не подтверждает их ресурс. Для разрешения сложившейся ситуации в раздел «Требования надежности» ГОСТ 32400 введено требование пункта 4.6.1 «Конструкция рам и балок должна обеспечивать работу деталей с гамма-процентным ресурсом, величина которого должна быть указана в конструкторской документации, с вероятностью гамма не менее 95%». Разрабатываемый проект стандарта предназначен для экспериментального подтверждения требований надежности по ГОСТ 32400 (пункт 4.6.1) при заданном в конструкторской документации значении гамма-процентного ресурса боковой рамы под действием на нее динамических сил, эквивалентных измеренным при поездных испытаниях. 4. Ожидаемая эффективность от применения стандарта Технический эффект от внедрения нового стандарта на железнодорожном транспорте выразится в повышении надежности и безопасности эксплуатации грузовых вагонов, создании нормативной базы для подтверждения ресурса боковых рам при постановке на производство и подтверждении соответствия, уменьшении в конечном итоге количества аварий и происшествий на железнодорожном транспорте, вызванных изломами боковых рам. 5. 3 Сведения о соответствии проекта стандарта законодательству и иным нормативным правовым актам Российской Федерации Проект стандарта является доказательной базой обеспечения требований технических регламентов в сфере железнодорожного транспорта, разработанных в целях реализации Федерального закона «О техническом регулировании». В проекте стандарта реализованы положения технического регламента «О безопасности железнодорожного подвижного состава». 6. Сведения о взаимосвязи проекта стандарта с межгосударственными и национальными стандартами и нормативными документами Проект стандарта взаимосвязан со следующими межгосударственными стандартами: ГОСТ 8.050–73 Государственная система обеспечения единства измерений. единства измерений. Нормальные условия выполнения линейных и угловых измерений ГОСТ 8.051–81 Государственная система обеспечения Погрешности, допускаемые при измерении линейных размеров до 500 мм ГОСТ 25.101–83 Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов ГОСТ 9246–2013 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия ГОСТ 15150–69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды ГОСТ 18321–73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции ГОСТ 32400–2013 Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия ГОСТ 33211–2014 Вагоны грузовые. Требования к прочности и динамическим качествам ГОСТ (проект) Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества 4 Проект стандарта взаимосвязан с региональными и национальными нормативными документами: Нормы допускаемых скоростей движения подвижного состава по железнодорожным путям колеи 1520 (1524) мм федерального железнодорожного транспорта, утвержденные Министерством путей сообщения Российской Федерации, приказ №41 от 12 ноября 2001 г. ГОСТ Р 55050–2012 Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний ГОСТ Р 51685–2013 Рельсы железнодорожные. Общие технические условия Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Минтранса России от 21 декабря 2010 г. №286 Федеральный закон от 26.06.2008 № 102-ФЗ «Об обеспечении единства измерений» ГОСТ Р 8.568–97 Аттестация испытательного оборудования. Общие положения ОСТ 24.153.12–88 «Буксы для колесных пар тележек пассажирских и грузовых вагонов магистральных железных дорог колеи 1520 мм. Общие технические условия», утвержденный Указанием Министерства тяжелого, энергетического и транспортного машиностроения СССР от 28.06.88 № ВА–002/7514. 7. Сведения о публикации уведомления о разработке и о завершении публичного обсуждения проекта стандарта Уведомление о разработке проекта стандарта было опубликовано на сайте Федерального агентства по техническому регулированию и метрологии (gost.ru) 29 сентября 2014 года. Уведомление о завершении публичного обсуждения проекта стандарта было опубликовано на сайте Федерального агентства по техническому регулированию и метрологии (gost.ru) 16 декабря 2014 года. 8. Сведения о применении стандарта для целей оценки (подтверждения) соответствия техническому регламенту «О безопасности железнодорожного подвижного состава» применительно к объектам технического регулирования – рамам боковым тележки грузового вагона 5 Стандарты, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента «О безопасности железнодорожного подвижного состава» Элементы Обозначение Наименование п/п технического стандарта. Примечание регламента Информация стандарта об изменении 1 ГОСТ 32400 Рама боковая и балка Рамы боковые тележки Статья 4 Пункт 7 (пункт 4.6.1) надрессорная литые грузового вагона тележек железнодорожных грузовых вагонов. Технические условия Стандарты, содержащие правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента «О безопасности железнодорожного подвижного состава» и осуществления оценки (подтверждения) соответствия продукции N Элементы Обозначение Наименование п/п технического стандарта. Примечание регламента Информация об стандарта изменении 1 Проект ГОСТ Детали литые Рамы боковые тележки Статья 4 Пункт 7 (пункты 7.3.1 – тележек грузового вагона 7.3.8) железнодорожных грузовых вагонов. Методы ресурсных испытаний. Часть 1. Рама боковая 9. Сведения о рассылке проекта стандарта Согласно техническому заданию первая редакция стандарта направлена на отзыв в адрес ста трех организаций, из которых: одиннадцать – железные дороги – филиалы ОАО «РЖД», остальные оппоненты – предприятия-изготовители железнодорожного подвижного состава, научно-исследовательские институты, проектно-конструкторские бюро и причастные Департаменты. Отзывы получены от следующих организаций: 1. ОАО «РейлТрансАвто» - дочернее общество ОАО «РЖД» 2. ООО «УКБВ» 6 3. Федеральное государственное бюджетное учреждение науки Институт проблем транспорта им. Н.С. Соломенко Российской академии наук 4. ОАО «НПК «Уралвагонзавод» 5. ОАО «Синара – Транспортные машины» 6. РОСПРОФЖЕЛ 7. ОАО «ТрансКонтейнер» 8. ООО «ГСКБВ им. В.М. Бубнова» 9. ОАО «Калужский завод транспортного машиностроения» 10. ОАО «Кировский машзавод 1 мая» 11. ФГУП ВНИИЖГ Роспотребнадзора 12. Филиал ОАО «РЖД» Приволжская железная дорога 13. ОАО «Вагонная ремонтная компания-1» 14. Филиал ОАО «РЖД» Северная железная дорога 15. ООО «НИИЭФА – ЭНЕРГО» 16. Филиал ОАО «РЖД» Калининградская железная дорога 17. ОАО «ВРК-3» 18. ЗАО «ЮКЖД» 19. ПАО «Крюковский вагоностроительный завод» 20. Днепропетровский национальный университет железнодорожного транспорта им. акад. В. Лазаряна 21. Государственная администрация железнодорожного транспорта Украины, Департамент вагонного хозяйства 22. ОАО «Алтайвагон» 23. ООО «ИЦПС» 24. ИЦ ЖТ «СЕКО» БелГУТ 25. ОАО «Первая грузовая компания» 26. ООО «УК СТМ» 27. ГО «Белорусская железная дорога» 28. ОАО «СГ-Транс» 29. ЗАО «УК БМЗ» 30. ФГБОУ ВПО СГУПС 31. ОАО «НВЦ «Вагоны» 32. ОАО «ЗМК» 7 33. ЗАО «ТВСЗ» 34. ФГБОУ ВПО РГУПС 35. Филиал ОАО «РЖД» Дальневосточная железная дорога 36. Технический комитет по стандартизации №40 «Железнодорожный транспорт» на базе акционерного общества «Национальная компания «Казакстан темiр жолы» 37. ОАО «НИИ вагоностроения» 38. ПК 7 «Вагоны» 39. ООО «ТИЦ ЖТ» 40. Государственно-акционерная железнодорожная компания «Узбекские железные дороги» 41. ГП «Национальная компания «Кыргыз Темир Жолу» 42. ОАО «ВРК-2» 43. Отдел метрологии и технических регламентов, Департамент технической политики ОАО «РЖД» Полученные замечания и предложения в период по 12 февраля 2015 г. учтены при подготовке окончательной редакции. Основные замечания и предложения по разделам. «Стандарт в целом» Перед введением стандарта необходимо провести его всестороннюю апробацию, предоставить переходный период для испытательных центров (замечание принято к сведению). Стандарт не предусматривает определение коэффициента запаса сопротивления усталости (замечание отклонено). «Область применения» Указать, на какие виды испытаний по ГОСТ 16504 распространяется данный метод (замечание отклонено). «Термины и определения» Даны предложения по уточнению терминов. «Объекты испытаний» Даны предложения обеспечить возможность поездных испытаний двух боковых рам, уточнить какие изменения конструкции буксы или адаптера требуют проведения 8 поездных испытаний. Указать значение изменения зазора между буксой и боковой рамой, требующее проведения поездных испытаний (замечание отклонено). «Средства испытаний» Дополнить поездные испытания движением по стрелочным переводам на боковой путь (отклонено). Сократить общую протяженность участка пути для поездных испытаний, обеспечив возможность использования специализированных полигонов вместо участков пути общего пользования (отклонено). «Условия проведения испытаний» Дополнить требованиями к поверке (калибровке) и аттестации. Привести требования к освещенности в соответствии с ГОСТ 23479. Предусмотреть проведение испытаний в климатических условиях, соответствующих исполнению УХЛ категории изделия 1 по ГОСТ 15150 (отклонено). «Методы проведения испытаний» Рекомендовать тип вагона, под которым проводить поездные испытания. Ввести требования к состоянию поверхности катания колесных пар при поездных испытаниях (отклонено). Проводить поездные испытания со скоростями движения вплоть до конструкционной, превышающей эксплуатационную скорость (отклонено). При стендовых испытаниях учесть действие продольной силы в наружный упор буксового проема (отклонено), указать периодичность контроля напряжений, привести пример расчета контрольного числа циклов, допустить перерывы в процессе стендового нагружения длиной 2-4 дня (отклонено). «Обработка результатов испытаний» Обосновать значения расчетных вероятностей реализации участков пути и средней технической скорости (даны разъяснения). Указать, каким образом ресурс детали в километрах пробега перевести в срок службы (отклонено). «Оформление результатов испытаний» Без существенных замечаний. «Требования безопасности» Предусмотреть на боковых рамах подтверждение их прочности до начала поездных испытаний. «Приложения А и Б» Без существенных замечаний. «Приложение В» 9 Значения сил и контрольного числа циклов должны быть уточнены по результатам проведения поездных испытаний и апробации режимов на стендах. Предоставлены результаты поездных испытаний и апробации на стенде режима испытаний боковых рам тележки с характеристиками по В.1.2, даны значения стендовых сил и контрольного числа циклов. «Приложение Г» Дополнить стандарт эскизами оснастки для приложения сил к боковой раме. «Приложение Д» Дополнить стандарт методом пересчета ресурса боковой рамы в единицах пробега в срок службы. С замечаниями, относящимися к построению изложения и форме содержания, неточности определений и формулировок, авторы проекта, в большинстве из них, согласились. Замечания, в которых предлагалось частично изменить или дополнить формулировки пунктов, не меняющие их смысла, в основном не были приняты, ввиду нецелесообразности. 10. Предложения по изменению, пересмотру или отмене нормативных документов, противоречащих требованиям проекта стандарта В результате применения проекта стандарта должны быть выпущены изменения в ГОСТ 32400–2013 «Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия», которые должны учесть введение ресурсных испытаний. После завершения разработки стандарта предлагается учесть в ГОСТ 32400 изменения, учитывающие объемы испытаний, изложенные в таблице: 10 Квалификационные Типовые Подтверждение соответствия 1 Вертикальная статическая испытательная нагрузка, воспринимаемая без разрушения (испытания на несущую способность) (1 деталь) 2 Статическая прочность (определение действующих напряжений с тензометрированием) (1 деталь) 3 Коэффициент запаса сопротивления усталости для боковой рамы (полные испытания на сопротивление усталости) (9 деталей) 4 Число циклов нагружения до потери несущей способности боковой рамы (сокращенные испытания на сопротивление усталости) (3 детали) 5 Контрольное число циклов вертикальной силы для боковой рамы (ресурсные испытания с пространственным нагружением) (3 детали) Периодические Наименование проверок и испытаний Приемочные Виды испытаний (периодичность, мес.) + + (1) + +1) + (60) + – – +1) – + – + + – – +3) (12) – – + (60) + +3) (12) + +2) + (60) При внесении изменений в конструкцию детали. При внесении в конструкцию детали изменений, влияющих на ресурс (указаны в пункте 4.3 ГОСТ «Детали литые тележек железнодорожных грузовых вагонов. Методы ресурсных испытаний. Часть 2. Балка надрессорная»). 3) На ограниченный срок, до появления достаточного для обеспечения периодических испытаний всех заводов-изготовителей числа стендов ресурсных испытаний с пространственным нагружением, но не позднее 01 января 2020 г. допускается периодические испытания по показателю 5 настоящей таблицы заменять периодическими испытаниями по показателю 4. 1) 2) 11 11. Сведения о разработчике стандарта Разработчик стандарта – Открытое акционерное общество «Научно- исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»), расположенный по адресу: 3-я Мытищинская ул. 10, Москва, 107996 тел. (495) 602-83-95 E-mail: pronin.viktor@vniizht.ru, stepanov.ok@yandex.ru Соисполнитель – Акционерное общество «Научно-производственная корпорация «Объединенная вагонная компания» (АО «НПК ОВК») 115184, Россия, г. Москва, Старый Толмачёвский пер., д. 5 Тел.: +7 (499) 999 15 20 Факс.: +7 (499) 999 15 21 E-mail: aorlova@uniwagon.com Заместитель Генерального директора - начальник ПКБ ОАО «ВНИИЖТ» А.М. Соколов Руководитель центра «Стандартизация и методология технического регулирования» Л.И. Копчугова Исполняющий обязанности заведующего отделением «Вагоны и вагонное хозяйство» С.М. Сахаров Заведующий лабораторией «Конструкции вагонов» отделения «В» В.А. Пронин Исполнитель, Старший научный сотрудник О.К. Степанов Заместитель генерального директора по научно-техническому развитию АО «НПК ОВК» А.М. Орлова