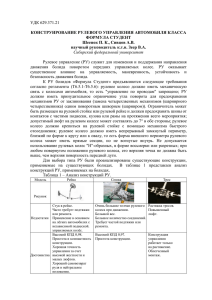

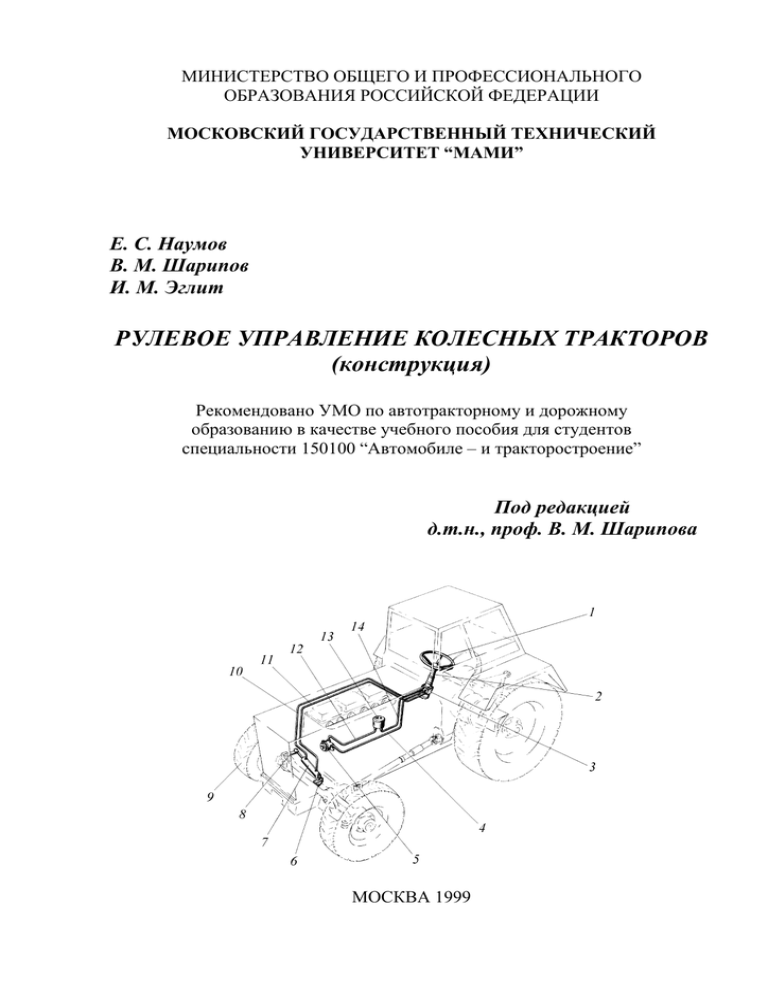

Рулевое управление колесных тракторов (конструкция

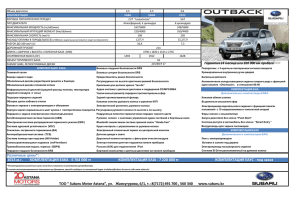

реклама