Буровые работы для проходимых способом замораживания

реклама

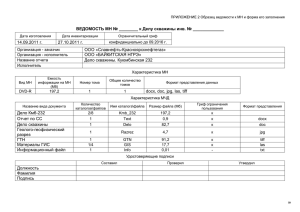

Отдельный выпуск Томас Альбрехт Ральф Шильдер DOI: 10.1002/mire.201300010 Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник После общего обзора, характеризующего калийную промышленность России, а также планирование производственных объемов российской компанией «Уралкалий», статья повествует о проектировании двух стволов на новом калийном Усть-Яйвинском руднике № 5, проходка которых будет осуществляться способом замораживания. Оба ствола, каждый с восьмиметровым диаметром в свету, находятся на расстоянии 150 м. Конечная глубина составляет 522 м и 422 м. Обводненные покрывающие породы замораживаются до глубины 245 м. Для этого на каждый ствол требуется по 45 замораживающих скважин, выполненных с высокой точностью бурения. 1 Введение Начиная с 2000 года в мировой калийной промышленности отмечается постоянный рост объема добычи калия. Основными импульсами данного развития выступают быстрый рост мирового населения и повышение уровня жизни, в особенности в развивающихся странах, таких как Китай, Индия и Бразилия. Это вызывает увеличение объема производства сельскохозяйственной продукции. Особенно в связи с растущим мировым потребления мяса требуется значительно больший объем кормов, производство которых на тех же или меньших площадях возможно лишь с применением большего количества удобрений. С 2005 года на калийном рынке началось падение объемов производства, что привело к значительному росту мировых цен. Эта динамика привлекла многочисленных инвесторов в данную отрасль и дала начало широкомасштабной деятельности по разведке ресурсов и строительству новых объектов в калийной промышленности, чего не наблюдалось за последние десятилетия. С конца 2008 года и весь последующий год данная тенденция роста была значительно приостановлена финансовым кризисом. Мировое производство калия резко сократилось как минимум на 10 %, и в тот момент невозможно было предсказать дальнейшее развитие. Это имело радикальные последствия для инвестиционных проектов во всем мире. Начиная с 2010 года ситуация коренным образом изменилась, и калийная отрасль неожиданно быстро преодолела кризис. Практически все проекты по развитию были возобновлены, в том числе и российские калийные проекты. Начиная с 2005 года мировое производство калия растет на 3–5 % в год и в 2011 году достигло 55 млн. тонн K2O. За 2012 год, по предварительным оценкам, будет произведено 59,4 млн. тонн K2O, а в 2014 году – 65 млн. тонн. Многие строящиеся сегодня рудники начнут производство сырья к 2020 году и достигнут своей полной производительности лишь в первой половине 2020 годов. Как данное развитие в этот период отразится на мировом рынке калия, покажет время. 2 Калийная промышленность России В России калийная промышленность возникла в 1920-е годы, когда после поискового этапа начались поисково-разведочные работы на калийном месторождении в Пермской области в верховьях реки Кама, образующей в этом регионе обширную систему водохранилищ. Месторождение расположено вблизи городов Березники и Соликамск. Оба города находятся примерно в 200 километрах от Перьми, одного из самых восточных европейских городов с миллионным населением. Месторождение называется Верхнекамским и представляет собой одно из самых крупных непрерывных калийных месторождений мира. Объема экономически эффективных извлекаемых запасов калия здесь будет достаточно на сотни лет производства. В качестве сокращения укоренилось обозначение «VPMSD» («Verkhnekamsk Potassium-Magnesium Salt Deposit» в Пермском крае). Решение о разработке месторождения и строительстве горных предприятий было принято в советское время, в 1926 году. В 1927 году началось строительство первого рудника в Соликамске, а в 1930 году второго рудника в Березниках. Одна из крупнейших в мире, калийная промышленность Пермского края является мировым лидером по физическому объему производства. В сравнении с зарубежными, месторождение отличается значительной мощностью калийных пластов при высоком содержании K2O, неглубоком залегании и их горизонтальном расположении, не имея при этом практически никаких геологических особенностей. В этих условиях возможна высокая производительность добычи при низких затратах. Существенным отрицательным моментом выступает отсутствие выраженного водозащитного слоя над залежью, что уже не раз требовало сложных горнотехнических решений. С 1963 года на территории бывшего Советского Союза добыча калия ведется также и в Белоруссии, где с 1979 года существуют четыре шахты. Вместе с продукцией «Уралка- © Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH & Co. KG, Berlin · Mining Report 149 (2013), № 2, 80–87 1 Т. Альбрехт/Р. Шильдер · Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник Местность г. Соликамск: Рудники СКРУ-1, СКРУ-2 и СКРУ-3 Справа вверху: участок Половодовский Местность г. Березники: Рудники БКПРУ-1, БКПРУ-2, БКПРУ-3 и БКПРУ-4 Слева внизу: Рудник Усть-Яйвинский № 5 Рис. 1. Участок Верхнекамского месторождения калийно-магниевых солей, местность г. Березники и г. Соликамск лия» белорусский калий продается во всем мире. Совместная экспортная компания достигла на мировом рынке доли в размере 32 % и, таким образом, опережая Канаду и Германию, занимает первое место. Еще одни богатые, но очень глубокие залежи калийных солей находятся на юге России в районе Волгограда. С 2008 года освоение этого открытого лишь в 1983 году месторождения ведется крупнейшим в России производителем азотных и фосфатных удобрений, «Минерально-химической компанией „ЕвроХим“», планирующей на участке Гремяштинского месторождения создание значительных производственных мощностей. 2.1 Калийная промышленность Пермской области В Пермской области горнопромышленная деятельность началась в 1927 году со строительства в рамках треста Союзкалий рудника СКРУ-1 в Соликамске. Три года спустя началась проходка стволов для рудника БКПРУ-1 в районе Березняков. В 1973 году там же началось производство на руднике БКПРУ-3, который через 13 лет, в 1986 году, был утерян вследствие затопления. В 2004 году «Уралкалий» получил лицензию на рудник БКПРУ-5. Два года спустя, в 2006 году, был затоплен также и рудник БКПРУ-1 и в результате тоже потерян для производства. В 2010 году существовало пять рудников-производителей, два от «Уралкалия» и три от «Сильвинита». Месторасположение каждого из них представлено на рис. 1. На 2 Отдельный выпуск из: Mining Report 149 (2013), № 2, 80–87 западе от шахтных полей протекает запруженная река Кама. В верхней части карты изображен Соликамск с рудниками СКРУ-1, 2 и 3. На севере от СКРУ-3 находится Половодовский участок. В нижней части карты представлена местность г. Березники с рудниками БКПРУ-1, 2, 3 и 4. На западе от БКПРУ-3 находится Усть-Яйвинский участок. Несмотря на потерю двух рудников в результате затопления, «Уралкалий» и «Сильвинит» дали в 2011 году 18 % мировой продукции, что соответствует 11 млн. тонн K2O. В 2011 году оба производителя калия в регионе Березники – Соликамск объединились, и с тех пор вся горнопромышленная деятельность осуществляется под брендом «Уралкалий». Бренда «Сильвинит» более не существует. Наряду с «Уралкалием», на участке Верхнекамского месторождения строительство новых рудников ведется также и двумя другими предприятиями: –– компанией „ЕвроХим“ с Палашерским ГОК, где осуществляется проходка стволов. Начать производство планируется в конце этого десятилетия; –– группой «Акрон» с Талицким ГОК, строительство которого должно начаться в 2013, а производство в 2017 году. Климат в Пермской области и в регионе Березники – Соликамск, находящихся в предгорьях Урала, может быть определен как сухой континентальный. Годовое количество осадков составляет 630 мм, при этом толщина снежного покрова достигает 0,8–0,9 м. Температура воздуха коле- Т. Альбрехт/Р. Шильдер · Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник Рис. 2. Планирование производственных объемов ОАО «Уралкалий» блется в пределах от +40 °C в летний до –40 °C в зимний период. Зимний период насчитывает 167 дней в году, а отопительный сезон – 224 дня; глубина промерзания грунта зимой составляет ок. 1 м. Все данные проекты направлены на укрепление «Уралкалием» своих рыночных позиций и на удовлетворение растущего в будущем спроса. Также и в случае падения цен на калий эти инвестиционные проекты останутся рентабельными. ние на разработку Усть-Яйвинского участка. Рудник изначально планировался «с нуля» и не будет связан с имеющимися подземными выработками. Предприятие рассчитано на рядовую добычу в размере 11 млн. тонн без собственной фабрики. Предполагается, что добытая руда с помощью канатно-ленточного конвейера будет транспортироваться для переработки на фабрику рудоуправления Березники-3. После объемных подготовительных работ по планированию сети основных горных выработок рудника, а также задержек, вызванных мировым финансовым кризисом 2008 года, в 2009 году «Дайльманн-Ханиэль» и ее дочернее предприятие «Дайльманн-Ханиэль Шахтострой» получили заказ на бурение обеих разведочных скважин, их геологический и гидрологический анализ и разработку готового к утверждению плана проекта на строительство обоих стволов. Подряд на их проходку «Дайльманн-Ха­ ниэль Шахтострой» повторно получил 21 декабря 2011 года, после того, как в декабре 2008 года фирма однажды уже имела, но через две недели потеряла его. Работа шахтостроительной компании сопряжена с долгой подготовкой проектов и зачастую зависит от непредсказуемых обстоятельств. Последние не являются чем-то необычным, так как вся инвестиционная деятельность базируется на рентабельности проектов и в решающей степени зависит от динамики спроса и цен на конкретном рынке сырья. 3 Рудник Усть-Яйвинский № 5 3.1 Геология Рудник № 5 был включен в проектирование уже около 10 лет назад, а в 2004 году «Уралкалий» получил разреше- Благодаря тому, что горнопромышленная деятельность в регионе ведется уже около ста лет, геология его в общем 2.2 Инвестиционная программа «Уралкалия» до 2020 года С момента слияния с соседом и конкурирующей компанией «Сильвинит» «Уралкалий» является самым крупным производителем калия в мире. До 2020 года концерном намечен план роста под лозунгом удвоения производства за десять лет. Конкретно это предполагает рост производственных объемов с 10,6 млн. тонн в 2010 году до 19 млн. тонн в 2021 году (рис. 2). Эта цель должна быть достигнута с помощью следующих организационных мероприятий: –– устранения всяческих дефицитов на рудниках и фабриках; –– расширения рудника СКРУ-3; –– расширения рудника БКПРУ-4; –– строительства нового рудника Усть-Яйвинский № 5; –– строительства нового Половодовского ГОК. Отдельный выпуск из: Mining Report 149 (2013), № 2, 80–87 3 Т. Альбрехт/Р. Шильдер · Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник хорошо известна. Для детального планирования горных разработок и строительства шахтных стволов обязательно бурение на плановом шахтном поле разведочных скважин. Передовые скважины, пробуренные по оси обоих стволов, выявили следующую последовательность слоев для дальнейшего проектирования горной выработки: –– 0–18 м: четвертичный период, –– 18–62 м: пласты песчаника, –– 62–168 м: переслаивание пластов известняка, мергеля и ангидрита, –– 168–240 м: переслаивание пластов доломита, известняка и известкового мергеля, –– 240–245 м: переслаивание пластов мергеля и каменной соли, –– 245 м и глубже: переход к залежам калия. Породный массив в целом классифицирован как устойчивый, но местами имеются разупрочненные участки, а также карстовые проявления. Таким образом, результаты гидрологического анализа решительно повлияли на выбор технологии строительства стволов. При бурении передовых скважин на основе ряда опытов было исследовано залегание водоносных горизонтов, их дебит и химический состав вод, с тем, чтобы получить дальнейшие базовые данные для планирования работ по сооружению стволов. Самый мощный водоносный горизонт был выявлен на глубине от 120 до 170 м. Кроме того существуют еще пять других не значительных по мощности горизонтов. Самый высокий дебит был определен в размере 18,2 м3/мин., или ок. 1100 м3/ч. Важным пунктом исследования являлся химический состав вод, обнаруживших с показателем солесодержания до 300 г/л высокую степень минерализации. На их базе были проведены опыты заморозки для определения температур, необходимых для замораживания грунтов. В разведочных скважинах нефть и рудничный газ обнаружены не были (например, метан, H2S или CO2). Несмотря на это, необходимо рассчитывать на выбросы газов и принять соответствующие защитные меры при проведении буровых и проходческих работ. В этих условиях и ввиду всего предыдущего опыта шахтостроительных работ на территории Верхнекамского месторождения с 1927 года, и для данного проекта по сооружению стволов, для участка над залежами глубиной до 250 м во избежание воздействия грунтовых вод был выбран и утвержден способ предварительного замораживания горных пород. 3.2 Планирование работ по строительству стволов После долгих и отчасти противоречивых этапов планирования были установлены следующие основные параметры по проекту строительства стволов: –– расстояние между двумя стволами: 150 м, –– диаметр ствола в свету: 8,0 м и жесткие направляющие проводники для подъемно-транспортных машин, –– ствол 1: выдачной, с двумя двухскиповыми подъемами, –– ствол 2: вспомогательный, для спуска и подъема рабочих и транспортировки материала, –– глубина ствола 1: 522 м и глубина ствола 2: 424 м, –– глубина замораживания для обоих стволов: 245 м, 4 Отдельный выпуск из: Mining Report 149 (2013), № 2, 80–87 Т. Альбрехт/Р. Шильдер · Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник –– проветривание: ствол 1: воздухоподающий и ствол 2: воздуховыдающий, –– крепь: оба ствола полностью с тюбинговой обделкой, –– ствол 1: четыре околоствольных двора на глубине 395 м, 450 м, 485 м и зумпф 522 м, –– ствол 2: три околоствольных двора на глубине 388 м, 398 м и зумпф 422 м. Начать строительство стволов было намечено на март 2012 года, а завершить его в мае 2017 года. Фактически строительные работы на обоих стволах ведутся параллельно, но примерно с шестимесячной разницей в сроках. При этом отдельные этапы работ начинаются на стволе 1. Проходка стволов ведется с применением эксплуатационных надшахтных копров и с помощью двухбарабанных подъемных машин, которые по окончании строительства подлежат демонтажу. Проходка и крепление осуществляются при помощи многоэтажного рабочего полока, передвижение которого в каждом из стволов обеспечивается с помощью двух лебедок. Строительство участка ствола, который будет пройден с замораживанием пород, осуществляется в несколько последовательных этапов: –– проходка форшахты глубиной до 40 м, –– полный монтаж проходческого оборудования, –– проходка и предварительное крепление бетонной крепью до глубины 245 м, –– строительство фундамента и монтаж тюбингов до воротника ствола. Затем осуществляется проходка до зумпфа с монтажом тюбингов на отдельных участках и строительство околоствольных дворов. 4 Способ проходки с замораживанием горных пород Замораживание горных пород является специальным способом проходки, который применяется для сооружения стволов в неустойчивых обводненных породах. Данный способ, практикующийся со второй половины 19-го века, был запатентован в 1883 году в Германии и с тех пор, постоянно усовершенствуясь, достиг современной технической зрелости. По сей день способ замораживания грунтов находил многократное применение для проходки стволов, но при этом не все проекты завершились успешно. Нельзя недооценивать возникающие при замораживании силы давления, которые могут воздействовать на замораживающие колонки и на цилиндрическую полость шахтного ствола. Также недоформированные участки ледопородного ограждения могут вызвать катастрофические последствия. Как опробованная технология в шахтостроительной отрасли замораживание горных пород выступает «крайним средством», обеспечивающим, наряду со способом цементации, надежную проходку стволов. При данном методе вокруг ствола бурятся скважины глубиной до 800 м и обсаживаются стальными обсадными трубами. В обсадную трубу помещают питающую трубу, а затем по данной системе нагнетают охлажденную примерно до –35 °С циркулирующую жидкость (рис. 3). Применяемые при замораживании температуры зависят от свойств выявленных горных вод, а тем самым, от их засоленности. Рис. 3. Схематичное изображение конструкции замораживающей колонки При температурах до –25 °С речь идет о стандартном способе замораживания, а при более низких температурах – о способе глубокого замораживания, который в основном применяется для сооружения стволов при разработке калийных и соляных месторождений, где наряду с cолями NaCl встречаются и соли MgCl2, растворы которых имеют более низкую температуру замерзания. Вокруг каждой скважины за несколько недель предварительного замораживания образуется ледопородный цилиндр. Увеличиваясь и срастаясь между собой, цилиндры образуют сплошное ледопородное ограждение. В общем перед началом проходческих работ на предварительное замораживание уходит от двух до четырех месяцев. При этом стараются как можно раньше приступить к проходке ствола, чтобы сохранить забой незамороженным. На рис. 4 отображена динамика процесса замораживания по истечении 24, 90 и 365 дней. При этом на этапе 1 ледопородное ограждение еще прерывается, в то время, как на этапе 2 ледопородные цилиндры вокруг замораживающих скважин срослись друг с другом, чем достигается уплотняющий эффект ограждения. В рыхлых породах оно может выполнять и статическую функцию. За счет увеличения объема при переходе из жидкого в твердое состояние Отдельный выпуск из: Mining Report 149 (2013), № 2, 80–87 5 Т. Альбрехт/Р. Шильдер · Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник Рис. 5. Бурение и установка обсадных труб, ствол № 1 Рис. 4. Контур расположения замораживающих колонок и схема распространения ледообразования Рис. 6: Защитные трубы и фундаменты, ствол № 2 находящаяся внутри ледопородного кольца вода должна выводиться через центральную скважину. Современный уровень технического развития предполагает проведение многочисленных лабораторных исследований мерзлых и естественных грунтов с целью получения параметров для расчета динамики процесса замораживания, а также статики ледопородного цилиндра. Опираясь на компьютерное моделирование с использованием метода конечных элементов, анализируется протекание процесса замораживания вокруг каждой скважины, с тем чтобы осуществить детальное планирование графика работ по заморозке. На основе данных параметров наконец определяется необходимая холодильная мощность в целях оптимизации поэтапного графика строительных работ. Так как протекание процесса замораживания пород не подлежит зрительному наблюдению, в рамках каждого такого проекта, наряду с замораживающими, делаются также и термометрические скважины, чтобы с помощью датчиков вести контроль за изменениями температуры. В течение многих лет отдельные датчики подвешивались внутри скважин на определенном расстоянии друг от друга. При необходимости целого ряда приборов на каждую скважину это приводило к очень объемным монтажным работам. На сегодняшний день применяются волоконно-оптические измерительные кабели, которые выдают результаты температурных измерений с очень коротких вертикальных отрезков и гораздо более просты в монтаже. 4.1 Планирование и выполнение буровых работ Для обоих стволов диаметр окружности расположения замораживающих скважин составляет 17 м, а расстояние между ними – 1,19 м. На глубину до 20 м устанавливаются обсадные трубы диаметром в 324 мм (рис. 5 и 6). 6 Отдельный выпуск из: Mining Report 149 (2013), № 2, 80–87 Применяются параллельно две буровые установки, действующие на буровой площадке размером 60 м × 70 м. На стволе 1 площадка расположена прибл. на 7 м ниже уровня горизонта, в котловане с откосами, и укреплена сборными бетонными плитами. За время проведения на первом стволе буровых работ на стволе 2 были возведены воротник с замораживающей галереей, а также различные фундаменты вблизи, так что бурение здесь будет осуществляться на уровне высоты местности. В общем на каждый ствол приходится по 45 замораживающих скважин, три или четыре термометрические скважины и разгрузочная скважина в центре ствола. Предъявляются высокие требования к точности бурения: –– максимальное отклонение от вертикали по окружности расположения замораживающих скважин: 0,8 м, –– максимальное расстояние между двумя скважинами на одинаковой глубине: 2,2 м. Данные скважины заглубляются способом вращательного бурения и наполнены при этом соответствующим буровым раствором. Диаметр бурения составляет 215,9 мм. Буровой раствор плотностью 1,2 кг/л содержит глину, бентонит, NaCl и прочие составляющие, концентрация которых постоянно контролируется. Раствор служит для охлаждения буровой установки, отвода буровой мелочи и опоры стенки скважины, а также для предотвращения потерь (например, из-за трещин). Циркуляция раствора осуществляется за счет поршневого насоса двойного действия с мощностью дизельного привода 600 кВт и пропускной способностью 45 л/с. Кроме того используются также возвратные насосы, баки с буровым раствором емкостью 40 м3, виброгрохоты и пескоотделители для очистки от буровой мелочи. Т. Альбрехт/Р. Шильдер · Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник Рис. 8. Стройплощадка и буровая установка, ствол 1 Рис. 7. Компоновка низа буровых колонн: 1 – буровое долото диам. 215,9 мм; 2 – забойный двигатель с системой «Motary SteerableDirectional Control System», 3 – 8 – переходники, УБТ, стабилизаторы, 4 – безмагнитная УБТ с системой измерения вертикальности направления скважины, 9 – первая буровая штанга Применяются две измерительные системы, данные которых сравниваются между собой и интерпретируются. Для измерений во время процесса бурения используется система «MWD» («Measurement While Drilling») фирмы «Weatherford». Для контрольных измерений после монтажа замораживающих колонок применяется система «GyroTracer» фирмы «SPT Stockholm Precision Tools». С целью соблюдения допустимого, строго заданного отклонения замораживающей скважины от вертикали для коррекции направления ее оси используется система «Motary Steerable Directional Control System», также фирмы «Weatherford», с направляющим узлом забойного двигателя, позволяющим постоянно корректировать угол бурения, а таким образом, и его направление. Отдельные компоненты задействованного в бурении скважин оборудования изображены на рис. 7. Общая длина представленного комплекта бурильного инструмента от бурового долота до первой буровой штанги составляет ок. 28 м. Буровые установки типа «Kremco 400 SS» на стволе 1 располагаются по окружности замораживающих скважин Рис. 9. Внешний вид низа замораживающей колонки с башмаком строго напротив друг друга. При этом на первом этапе работы производится бурение каждой второй скважины (рис. 8). По второму кругу бурятся недостающие скважины по окружности. Достигнув конечной глубины, в скважины опускают замораживающие трубы, закрытые на нижнем конце башмаком (рис. 9). Данные трубы представляют собой цельнотянутые API-трубы диаметром 5 1/2″ (140 мм). Материал – VM 80 LT („Low Temperature“ до –45 °C), толщина стенки – 6,99 мм. Трубные соединения закрепляются гидравлическим ключом, и после монтажа проводится испытание давлением в 60 бар в течение 2 часов. В замораживающую трубу помещают питающую трубу из полиэтилена, нижний конец которой на 1,5 м не доходит до основания замораживающей трубы. Полиэтиленовая труба имеет диаметр 75 мм с толщиной стенки 4,3 мм и служит питающей трубой для рассола (хладоносителя). В кольцевом пространстве замораживающей колонки рассол поднимается до уровня земной поверхности и остужает окружающий грунт (ср. рис. 3). В так называемую галерею замораживающих колонок встраивается кольцеобразная система труб для подвода и вывода рассола. В галерее на каждую замораживающую скважину насажена головка, связывающая циркуляцию рассола внутри колонки с внешней системой труб. После замораживания питающие полиэтиленовые трубы удаляются, а стальные трубы цементируются, т. е. остаются в грунте. Отдельный выпуск из: Mining Report 149 (2013), № 2, 80–87 7 Т. Альбрехт/Р. Шильдер · Буровые работы для проходимых способом замораживания стволов в России – Усть-Яйвинский рудник 4.2 Опыт Как всегда, при проведении строительных работ дневная выработка и результаты соответствуют кривой обучения. Это означает, что сооружение первых скважин связано с самыми большими временными затратами, которые снижаются по мере повторения работ. Рис. 10. Проходка скважин и их траектории (вид сверху), ствол 1, по сост. на 31 декабря 2012 года Буровые работы начались в июле 2012 года на стволе 1 и через 15 месяцев, в октябре 2013 года, должны быть закончены на стволе 2. На полное сооружение скважины планировалось затратить 12,5 дней, включая перемещение буровой установки. На начальном этапе соблюдение установленных допускных норм требовало значительных временных затрат, которые заметно уменьшились в результате различных мер по оптимизации. Прежде на сооружение одной скважины уходило 14,9 дней. После осуществления мер по оптимизации и дополнительной комплектации бурового оборудования строительство скважины осуществляется за 8,7 дней. На проведение буровых работ на стволе 1 было запланировано одиннадцать месяцев, а на стволе 2 – девять месяцев. По положению на сегодняшний день эти сроки будут соблюдены, так что в четвертом квартале 2013 года могут начаться работы по замораживанию грунтов. Обзор проходки скважин и их траектории на 31 декабря 2012 года представлен на рис. 10. Пример недопустимого отклонения скважины от заданной вертикальной оси показан на рис. 11. На рис. 12 изображена траектория скважины № 13, которая с отклонением менее 0,5 м была выполнена достаточно точно. Буровые работы на стволе 1 были поручены российскому субподрядчику, а именно компании «БКЕ», имеющей большой опыт, однако скорее в сфере эксплуатационного бурения для добычи нефти и газа, где предъявляются совсем другие технические требования. Буровые работы на стволе 2 с января 2013 года будут выполняться фирмой «Тиссен Шахтбау ГмбХ». 5 Выводы и перспективы Проведение буровых работ для замораживания грунтов на обоих стволах рудника Усть-Яйвинский № 5 компании «Уралкалий» в России требует объемного и детального предварительное планирования. В рабочих условиях России и вдалеке от штаб-квартиры фирмы реализация шахтостроительных работ приводит к переосмыслению в планировании и техническом оснащении проекта, т.к. коротких путей более не существует, не важно, о чем бы конкретно ни шла речь. Рис. 11. Траектория скважины № 26, ствол 1 (вид сверху) Авторы Томас Альбрехт (дипломированный инженер) Dipl.-Ing. Thomas Ahlbrecht Thomas.Ahlbrecht@deilmann-haniel.com Ральф Шильдер (дипломированный инженер) Dipl.-Ing. Ralph Schilder Ralph.Schilder@deilmann-haniel.com Рис. 12. Траектория скважины № 13, ствол 1 (вид сверху) 8 Отдельный выпуск из: Mining Report 149 (2013), № 2, 80–87 Deilmann-Haniel GmbH Haustenbecke 1 44319 Dortmund