Статья о применении препаратов - Д

реклама

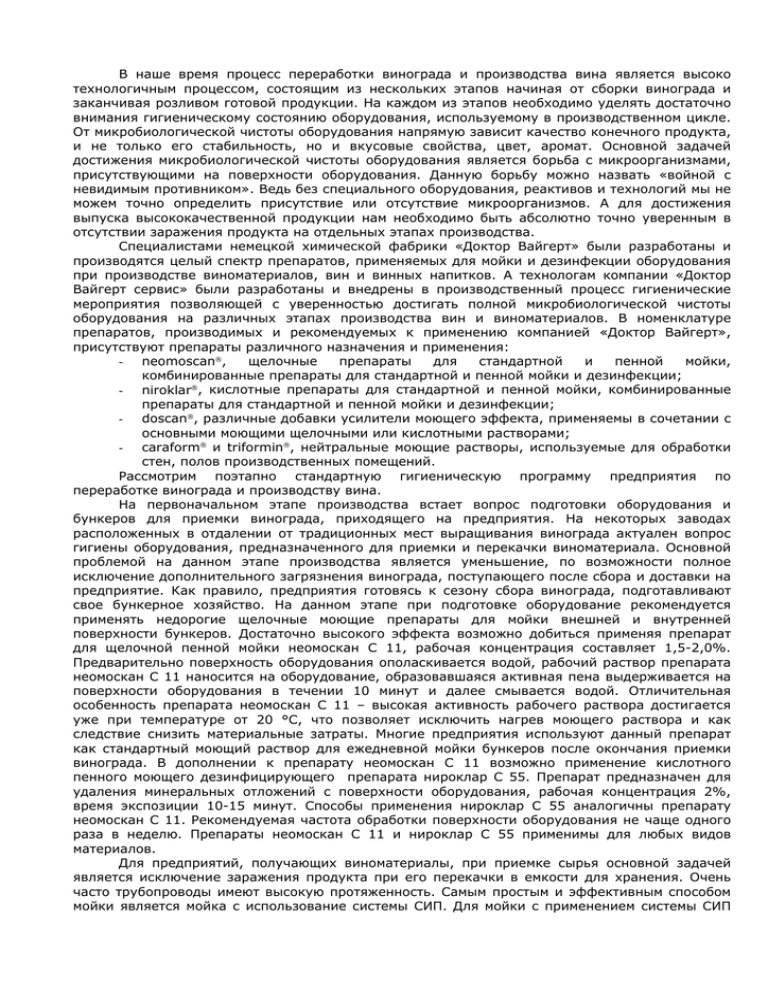

В наше время процесс переработки винограда и производства вина является высоко технологичным процессом, состоящим из нескольких этапов начиная от сборки винограда и заканчивая розливом готовой продукции. На каждом из этапов необходимо уделять достаточно внимания гигиеническому состоянию оборудования, используемому в производственном цикле. От микробиологической чистоты оборудования напрямую зависит качество конечного продукта, и не только его стабильность, но и вкусовые свойства, цвет, аромат. Основной задачей достижения микробиологической чистоты оборудования является борьба с микроорганизмами, присутствующими на поверхности оборудования. Данную борьбу можно назвать «войной с невидимым противником». Ведь без специального оборудования, реактивов и технологий мы не можем точно определить присутствие или отсутствие микроорганизмов. А для достижения выпуска высококачественной продукции нам необходимо быть абсолютно точно уверенным в отсутствии заражения продукта на отдельных этапах производства. Специалистами немецкой химической фабрики «Доктор Вайгерт» были разработаны и производятся целый спектр препаратов, применяемых для мойки и дезинфекции оборудования при производстве виноматериалов, вин и винных напитков. А технологам компании «Доктор Вайгерт сервис» были разработаны и внедрены в производственный процесс гигиенические мероприятия позволяющей с уверенностью достигать полной микробиологической чистоты оборудования на различных этапах производства вин и виноматериалов. В номенклатуре препаратов, производимых и рекомендуемых к применению компанией «Доктор Вайгерт», присутствуют препараты различного назначения и применения: щелочные препараты для стандартной и пенной мойки, - neomoscan®, комбинированные препараты для стандартной и пенной мойки и дезинфекции; - niroklar®, кислотные препараты для стандартной и пенной мойки, комбинированные препараты для стандартной и пенной мойки и дезинфекции; - doscan®, различные добавки усилители моющего эффекта, применяемы в сочетании с основными моющими щелочными или кислотными растворами; - caraform® и triformin®, нейтральные моющие растворы, используемые для обработки стен, полов производственных помещений. Рассмотрим поэтапно стандартную гигиеническую программу предприятия по переработке винограда и производству вина. На первоначальном этапе производства встает вопрос подготовки оборудования и бункеров для приемки винограда, приходящего на предприятия. На некоторых заводах расположенных в отдалении от традиционных мест выращивания винограда актуален вопрос гигиены оборудования, предназначенного для приемки и перекачки виноматериала. Основной проблемой на данном этапе производства является уменьшение, по возможности полное исключение дополнительного загрязнения винограда, поступающего после сбора и доставки на предприятие. Как правило, предприятия готовясь к сезону сбора винограда, подготавливают свое бункерное хозяйство. На данном этапе при подготовке оборудование рекомендуется применять недорогие щелочные моющие препараты для мойки внешней и внутренней поверхности бункеров. Достаточно высокого эффекта возможно добиться применяя препарат для щелочной пенной мойки неомоскан С 11, рабочая концентрация составляет 1,5-2,0%. Предварительно поверхность оборудования ополаскивается водой, рабочий раствор препарата неомоскан С 11 наносится на оборудование, образовавшаяся активная пена выдерживается на поверхности оборудования в течении 10 минут и далее смывается водой. Отличительная особенность препарата неомоскан С 11 – высокая активность рабочего раствора достигается уже при температуре от 20 °С, что позволяет исключить нагрев моющего раствора и как следствие снизить материальные затраты. Многие предприятия используют данный препарат как стандартный моющий раствор для ежедневной мойки бункеров после окончания приемки винограда. В дополнении к препарату неомоскан С 11 возможно применение кислотного пенного моющего дезинфицирующего препарата нироклар С 55. Препарат предназначен для удаления минеральных отложений с поверхности оборудования, рабочая концентрация 2%, время экспозиции 10-15 минут. Способы применения нироклар С 55 аналогичны препарату неомоскан С 11. Рекомендуемая частота обработки поверхности оборудования не чаще одного раза в неделю. Препараты неомоскан С 11 и нироклар С 55 применимы для любых видов материалов. Для предприятий, получающих виноматериалы, при приемке сырья основной задачей является исключение заражения продукта при его перекачки в емкости для хранения. Очень часто трубопроводы имеют высокую протяженность. Самым простым и эффективным способом мойки является мойка с использование системы СИП. Для мойки с применением системы СИП рекомендуется использовать препарат неомоскан ФА 18. Данный препарат был специально разработан для систем циркуляционной мойки, обладает высокой очищающей способностью при низких концентрациях. Концентрация рабочего раствора 1% при температуре раствора 2025 °С, время циркуляции – 25 минут. После использования препарата рекомендуется производить дезинфекцию системы с применением препарата неосептал ОС. Схема циркуляционной мойки трубопроводов. Удаление продукта из трубопровода и промывка водой Мойка трубопровода неомоскан ФА 18, концентрация 1%, t 20 °C, 25 минут. Дезинфекция неосептал ОС концентрация 0,5% t 20 °C, 20 минут Промывка системы бактериологически чистой водой Данная схема мойки применима не только для трубопроводов перекачки виноматериалов, но и может использоваться для прочих систем, в том числе и систем подающих готовый продукт на линии розлива и упаковки готового продукта. А мойки с применением системы СИП позволяют многократно использовать моющие растворы, что существенно снижает материальные затраты. Четырехступенчатая система СИП. Следующим производственным этапом, которому следует уделять повышенное внимание с точки зрения чистоты, является хранение виноматериалов. На данном этапе возникает повышенная опасность вторичного заражения продукта. После опорожнения емкостей, на внутренних поверхностях остается достаточно много отложений. Если данные отложения не удалить, то в последствии при заполнении емкостей существует риск заражения нового продукта. И на данном этапе наиболее эффективным способом промывки танков является циркуляционная мойка с применением системы СИП. Для мойки емкостей рекомендуется использовать комбинированные схемы мойки с применением щелочных, кислотных и дезинфицирующих препаратов. Мойки следует проводить регулярно, после каждого опорожнения емкостей. Первоначально после удаления продукта из емкости следует производить ополаскивание водой. Далее рекомендуется произвести щелочную мойки препаратом неомоскан ФА 18, кислотную мойки с применением препарата нироклар Сауер Флюссиг и на заключительном этапе произвести дезинфекцию емкостей с применением препарата неосептал ПЕ. При этом использование неосептал ПЕ позволит не производить промывку водой после применения данного препарата. Неосептал ПЕ является препаратом на основе комбинации надуксусной кислоты и перекиси водорода, что позволяет не только использовать препарат при низких концентрациях и работать дезинфицирующими растворами при комнатных температура, но и исключить попадание дезинфектанта в виноматериал. При реакции с воздухом препарат полностью разлагается в течении нескольких минут. Схема СИП мойки емкостей для хранения виноматериалов. Опорожнение емкости и промывка водой Щелочная мойка емкости неомоскан ФА 18, 1%, t 25-40 °C, 30-40 минут. Кислотная мойка емкости нироклар Зауер Флюссиг 1 %, t 60-70 °C, 30 минут. Холодная дезинфекция неосептал ПЕ 0,3%, 20 минут. Наиболее опасным этапом производства является розлив готового продукта в тару. На данном этапе микробиологическое состояние оборудования напрямую влияет на качество конечного продукта, его вкусовые свойства. Но при розливе стоит уделять внимание не только оборудованию, но и таре, в которую производится упаковка. Самой распространенной тарой для упаковки вина является стеклянная бутылка. От того как качественно будет подготовлена бутылка к розливу также зависит качество разливаемого продукта, его сроки хранения. Большинство предприятий использует для упаковки новую бутылку. Однако время транспортировки тары на предприятие достаточно продолжительно. Нет гарантии, что при транспортировке не произошло попадание посторонних частиц внутрь бутылки. А уж говорить об отсутствии микробиологического заражения и вовсе не приходится. При подаче стеклянной бутылки на розлив производится предварительное ополаскивание. При этом основной задачей является не только удаление посторонних частиц, но и дезинфекция внутренней поверхности. Существует много способов проведения дезинфекции бутылки, промывка горячей водой, стерилизация паром и т.д. Но говорить об эффективности данных методов дезинфекции можно с трудом. Кроме того, все эти способы связаны с высокими материальными затратами. Самым простым, эффективным и наиболее экономически выгодным способом дезинфекции бутылки является холодная химическая дезинфекция. При данном способе дезинфекции в воду, подаваемую на ополаскивание, добавляется химический реагент. Наиболее эффективными препаратами являются препараты на основе надуксусной кислоты. Применение данных препаратов позволяет достичь максимального эффекта при низких материальных затратах и ,как мы уже отмечали ранее, с уверенностью говорить об отсутствии химического препарата в конечном продукте за счет его быстрого разложения при реакции с воздухом. Специалистами компании «Доктор Вайгерт сервис» разработана и успешно внедрена на целом ряде предприятий автоматическая система дезинфекции бутылки перед розливом. Данная система особенно эффективна при использовании технологии холодного стерильного розлива. Автоматическая система дозирования в сочетании с препаратом неосептал ПЕ позволяет достичь наилучших результатов. При этом концентрация неосептал ПЕ составляет 0,002-0,005%. При столь незначительных концентрациях достигается полная дезинфекция внутренней поверхности бутылки и полностью исключается попадание дезинфектанта в разливаемый продукт. Особенности производства различных предприятия не позволяют дать однозначных рекомендаций и требуют индивидуального подхода к производственной гигиене. Санитарные планы того или иного производственного участка должны быть составлены исходя из специфики, присущей конкретному предприятию. При выполнении данных условий и строгом соблюдении рекомендаций вы можете быть спокойны за состояние своего оборудование и качество выпускаемой продукции.