3-14 Н.М. Лазученков, Д.Н. Лазученков

реклама

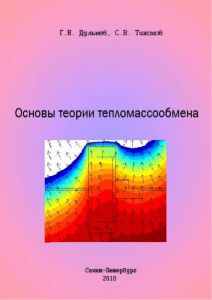

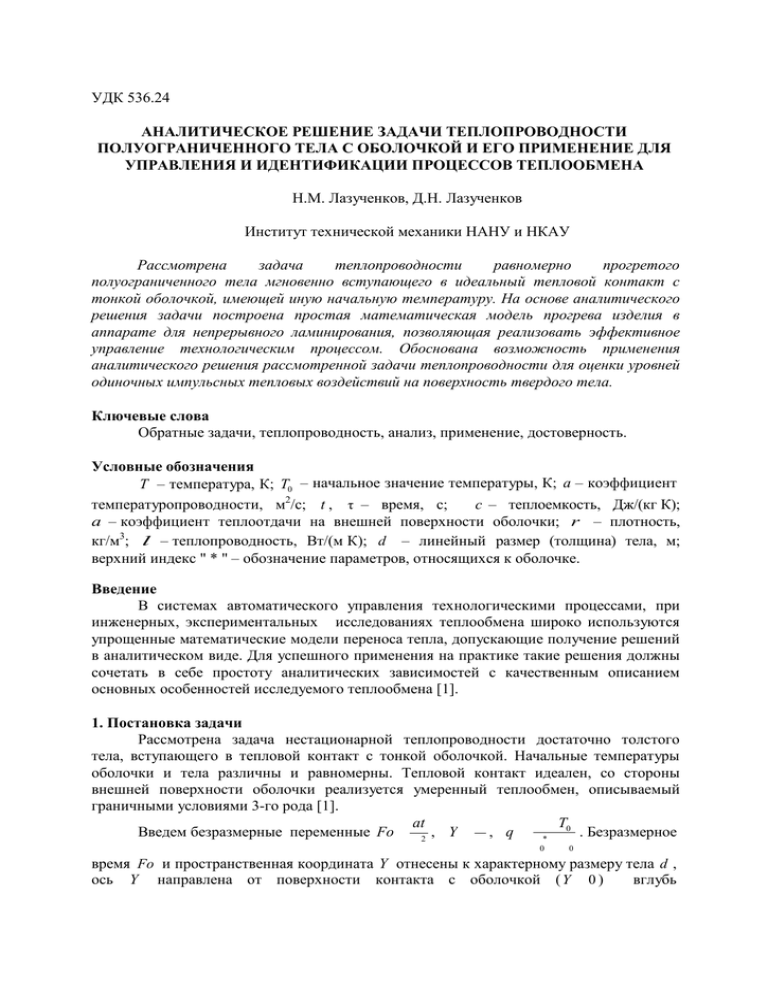

УДК 536.24 АНАЛИТИЧЕСКОЕ РЕШЕНИЕ ЗАДАЧИ ТЕПЛОПРОВОДНОСТИ ПОЛУОГРАНИЧЕННОГО ТЕЛА С ОБОЛОЧКОЙ И ЕГО ПРИМЕНЕНИЕ ДЛЯ УПРАВЛЕНИЯ И ИДЕНТИФИКАЦИИ ПРОЦЕССОВ ТЕПЛООБМЕНА Н.М. Лазученков, Д.Н. Лазученков Институт технической механики НАНУ и НКАУ Рассмотрена задача теплопроводности равномерно прогретого полуограниченного тела мгновенно вступающего в идеальный тепловой контакт с тонкой оболочкой, имеющей иную начальную температуру. На основе аналитического решения задачи построена простая математическая модель прогрева изделия в аппарате для непрерывного ламинирования, позволяющая реализовать эффективное управление технологическим процессом. Обоснована возможность применения аналитического решения рассмотренной задачи теплопроводности для оценки уровней одиночных импульсных тепловых воздействий на поверхность твердого тела. Ключевые слова Обратные задачи, теплопроводность, анализ, применение, достоверность. Условные обозначения T – температура, К; T0 – начальное значение температуры, К; a – коэффициент температуропроводности, м2/с; t , τ – время, с; c – теплоемкость, Дж/(кг К); a – коэффициент теплоотдачи на внешней поверхности оболочки; r – плотность, кг/м3; l – теплопроводность, Вт/(м К); d – линейный размер (толщина) тела, м; верхний индекс " * " – обозначение параметров, относящихся к оболочке. Введение В системах автоматического управления технологическими процессами, при инженерных, экспериментальных исследованиях теплообмена широко используются упрощенные математические модели переноса тепла, допускающие получение решений в аналитическом виде. Для успешного применения на практике такие решения должны сочетать в себе простоту аналитических зависимостей с качественным описанием основных особенностей исследуемого теплообмена [1]. 1. Постановка задачи Рассмотрена задача нестационарной теплопроводности достаточно толстого тела, вступающего в тепловой контакт с тонкой оболочкой. Начальные температуры оболочки и тела различны и равномерны. Тепловой контакт идеален, со стороны внешней поверхности оболочки реализуется умеренный теплообмен, описываемый граничными условиями 3-го рода [1]. at T0 Введем безразмерные переменные Fo , q . Безразмерное , Y 2 * 0 0 время Fo и пространственная координата Y отнесены к характерному размеру тела d , ось Y направлена от поверхности контакта с оболочкой ( Y 0 ) вглубь рассматриваемого тела. Такой выбор параметров обезразмеривания позволяет легко использовать приведенные в литературе результаты анализа процессов теплопроводности (см., например, [1]). В приближении полуограниченного тела контактирующего с тонкой оболочкой (сосредоточенной тепловой емкостью) при постоянных теплофизических характеристиках материалов математическая постановка задачи запишется следующим образом: Fo q q* w ; qY 0 ; Fo 0 * 0, F , YY Y Y 0 0 ; (1) * 0 ; Y Y 0 Bi q W q Fo 0; , Fo Fo 0 (2) 1, (3) ** c crd где w – критерий, характеризующий относительную теплоемкость системы; * ad * 0 W 0 – критерий Био; , W – безразмерные текущая * * l 0 0 температура оболочки и температура окружающей среды, соответственно. Здесь в (1) - (3) и далее штрихом обозначены частные производные по переменным, указанным в нижних индексах. Bi 2. Решение задачи При помощи преобразования Лапласа нетрудно получить аналитическое решение задачи: qW h xq ex 1 2 qW 1 2 Y , h w где x exp 2 erfc 2 h S1 h (4) 2 erfc 2 h Fo 14wBi , S1 w2 x 1 2 x S2 2 h W erfc 4wBi , S2 2 , Bi x , 1 . 4w Последнее условие несколько ограничивает применимость решения (4) в случае внешнего подвода тепла к оболочке. Для случаев же внешнего теплоотвода ( Bi 0 ) ограничений на применимость решения (4) нет. При отсутствии теплообмена со стороны внешней поверхности оболочки изменение температуры описывается соотношением: h xq ex x h erfc x 2 h h . (5) На рисунке показана зависимость решения (5) от значений параметра h при малых значениях параметра x , характерных для точек вблизи поверхности контакта оболочки с подложкой. Для каждого x >0 функция (5) имеет экстремум ξ =0 0,02 0,06 0,1 θ ω=5 (максимум) по переменной h : 0,8 2 0,6 1 0,4 0,5 0,2 0,15 0,2 0,3 0,4 ω=0,3 0 0,01 0,1 1 η Рисунок – Изменение безразмерной температуры (5) в зависимости от η. x max q (x ,h max (x )) maxq (x ,h) . h (6) Соответствующее максимуму значение переменной h удовлетворительно описывается соотношением ,13 1,25x . Ошибка вычисления max для x (0,05 , 1) не превышает max 0,1%, а для x < 0,05 – 0,5 %. Рассмотрим применение решений (4), (5) при исследованиях реальных процессов теплообмена. 3. Управление режимом работы греющего пресса В технологическом процессе ламинирования подвод тепла к изделию (пленке и древесностружечной плите) осуществляется предварительно прогретыми металлическими лентами, обжимающими изделие и перемещающими его через пресс с некоторой скоростью V. Процесс прогрева пакета металлическая лента-изделие исследуем, основываясь на модели полуограниченного тела с оболочкой (1)-(3), в которой времени поставлено в соответствие расстояние, пройденное пакетом от места обжатия изделия лентами – τ=х/V, а теплообмен на внешней поверхности ленты отсутствует (Bi=0). Поскольку при такой постановке термодинамическая система лентаизделие является замкнутой, из баланса тепла легко находим равновесную температуру /(w 1) . Такая температура установится по всей толщине системы, если рав протяженность рабочей зоны X p аппарата ламинирования будет достаточно велика. На рисунке прямыми тонкими линиями показаны равновесные температуры q рав при некоторых значениях критерия w . Для стальной ленты толщиной d * = 0,8 мм и древесностружечной плиты толщиной 2 d = 18 мм находим w ≈0,3. Толщине пленки для ламинирования ~0,3 мм соответствует параметр x р ≈0,1. Минимально необходимому времени t min p ≈5 с выдержки изделия при наименьшей допустимой рабочей температуре ламинирования Tр соответствует параметр h p ≈0,08, причем последнее значение не меняется при изменении скорости прохождения изделия через аппарат. Для соблюдения температурного технологического режима при прохождении изделия через рабочую 2 , где Fomin aX p /(d 2Vmax ) – зону достаточно выполнения условия Fow hmin min предельное значение параметра Fo при прохождении изделия через аппарат с наибольшей проектируемой скоростью Vmax ; h min – наименьшее значение параметра h , при котором обеспечивается выполнение технологических условий: р h) q , h h min h ,hmin . Анализ решения (5) в окрестности максимума кривой, соответствующей x р (см. (6) и рисунок), приводит к оценкам x р ,h min , p h min 2 h max (x р ) 2 , основываясь на которых нетрудно рассчитать требуемую начальную температуру ленты * Tр T /q и получить соотношения, связывающие основные проектные 0 0 параметры аппарата – толщину и температуру подогрева ленты, скорость подачи, теплофизические свойства изделия, протяженность рабочей зоны пресса: aX р ( 2 Vmax ) ( c * ) ( cr ) hmin . 4. Идентификация импульсных тепловых воздействий В работах [2,3] модель сосредоточенной тепловой емкости использована при интерпретации измерений теплообмена с помощью тонкопленочных датчиков температуры. Однако исследование теплообмена при одиночных импульсных воздействиях на поверхность твердого тела потоков частично ионизованного газа вызывает затруднения, связанные с кратковременностью процесса, шунтированием термодатчика сопротивления и др. В связи с этим представляет интерес идентификация параметров теплообмена по результатам измерений температур после окончания импульсного теплового воздействия на поверхность. Выделим условно две последовательные стадии процесса теплообмена – аккумулирование тепла тонкой оболочкой за время импульсного воздействия газового потока на поверхность и последующий перенос тепла теплопроводностью в системе оболочка - полуограниченное тело. На первой стадии теплообмена воспользуемся простейшей моделью сосредоточенной тепловой емкости с привлечением априорной информации о характере теплообмена – продолжительности теплового воздействия t * и функциональной зависимости от времени интенсивности теплового импульса g( t ) . Оценки этих характеристик процесса могут быть найдены по результатам регистрации ионного тока на электрический зонд вблизи поверхности тела. Параметры модели (граничных условий), аппроксимирующей теплообмен на внешней поверхности оценим по количеству тепла, аккумулированного единицей поверхности тонкой оболочки за время импульсного теплового воздействия ρd ** * * 0 T ). (7) Полагая, что на поверхности реализуется модель граничных условий второго рода [1] с известной зависимостью изменения во времени подвода тепла (qt ) qW g( t ) , интенсивность импульсного теплоподвода qW найдем из соотношения t* t* ( t )dt W 0 Q . С учетом нормировки (gt )dt * t * , получим W t . 0 Количество полученного оболочкой тепла Q* оценим по результатам последующих температурных измерений в приближении модели полуограниченного тела с тонкой оболочкой (1)-(3), (7). Анализ данных рисунка наглядно показывает, что при регистрации температур внутри подложки ( x >0) достаточно знать максимальный уровень температур Tэmax на глубине размещения термоприемника значение температуры оболочки, с учетом (6), определим из * T max T / ma ( ) . 0 0 . Искомое соотношения э Сопоставление динамики изменения регистрируемых температур с зависимостями, вытекающими из решений (4), (5), может служить качественным критерием соответствия модели (1)-(3) исследуемому процессу переноса тепла. Глубина x э размещения термоприемника выбирается из условия Fo w 2 , где max э параметр Fo ограничивает временной интервал, на котором модель переноса тепла в полубесконечном теле (4) с приемлемой точностью описывает теплопроводность в подложке толщиной d ( Fo ≈0,05...0,1). Используя аналитическую форму решения задачи, с учетом соотношения (6), нетрудно получить оценки влияния погрешностей замеров температур d T и координаты размещения термоприемника d x на результаты восстановления температуры оболочки T0* / T q max x ) d q max, (x ) /(q max (x э )) 2 . Численное моделирование решения задачи по восстановлению теплового потока на поверхность тела показали вполне приемлемые для практического использования результаты при уровнях воздействующего на поверхность теплового импульса от 1 кДж/м2 и выше. Выводы Проведен анализ перераспределения тепла между вступающими в идеальный тепловой контакт при различных начальных температурах полуограниченным телом и тонкой оболочкой. На основе аналитического решения задачи построены простые модели прогрева изделия в аппарате для непрерывного ламинирования и идентификации уровней одиночных импульсных тепловых воздействий на поверхность твердого тела по результатам последующих температурных измерений. Приведены аналитические соотношения, позволяющие проводить интерпретацию температурных измерений в реальном масштабе времени. Литература 1. Лыков А.В. Теория теплопроводности. М: Высшая школа, 1967. 600 с. 2. Поляков Ю.А. Импульсный датчик для измерения теплообмена в ионизированном потоке газа // Теплофизика высоких температур, 1965, Т.3, № 5, С. 752-755. 3. Экспериментальные методы в механике разреженного газа / Ю.А. Кошмаров, Ю.А. Рыжов, С.Б. Свирщевский. М.: Машиностроение, 1981. 200 с.