Умягчение воды на промышленных - Edu.dvgups.ru

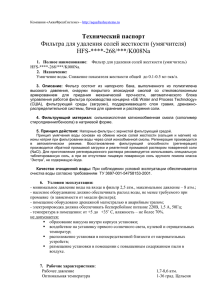

реклама