комплексные решения по переработке отходов металлообработки

реклама

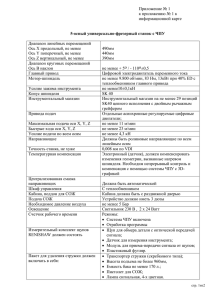

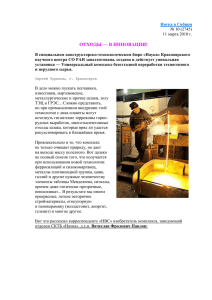

КОМПЛЕКСНЫЕ РЕШЕНИЯ ПО ПЕРЕРАБОТКЕ ОТХОДОВ КОМПЛЕКСНЫЕ РЕШЕНИЯ МЕТАЛЛООБРАБОТКИ ПО ПЕРЕРАБОТКЕ ОТХОДОВ МЕТАЛЛООБРАБОТКИ Комплексная переработка отходов механической обработки металлов – это получение ценного вторичного сырья и дополнительной прибыли В металлообрабатывающих цехах в ходе основного производства образуются отходы черных и цветных металлов, требующие соответствующей утилизации. Основными видами отходов, образующихся при механической обработке металлов – сверлении, фрезеровании, обточки и шлифовании, являются: - металлическая стружка; - шлифовальный шлам; - смазочно-охлаждающая жидкость (СОЖ). ИЗМЕЛЬЧЕНИЕ Комплексная переработка отходов механообработки начинается с подготовки сырья к брикетированию. Сливная, вьюнообразная, длинная, путаная стружка требует предварительного измельчения с целью получения нужной для брикетирования фракции и сыпучести. Надежные и компактные измельчители Erdwich обеспечивают эффективное измельчение стальной, нержавеющей, чугунной, алюминиевой, медной, латунной, титановой стружки, а также стружки драгоценных металлов и других материалов. Каждый из данных видов отходов требует от предприятия принятия мер, позволяющих решить экологические и организационные вопросы, связанные с утилизацией отходов, наиболее экономически эффективным для него способом. Оптимальным решением является комплексная переработка отходов механообработки в брикеты – многоступенчатый технологический процесс, состоящий из следующих этапов: 1. Сбор отходов от металлообрабатывающих станков, транспортировка и подача сырья к месту дальнейшей переработки. 2. Измельчение сливной, вьюнообразной, путаной стружки. 3. Брикетирование подготовленного сырья с одновременным отжимом СОЖ и масел. 4. Выгрузка и транспортировка брикетов. 5. Сбор, фильтрация и организация повторного использования СОЖ на производстве. Брикеты Отходы металлообработки Измельчитель Erdwich Брикетирующая система RUF Преимущества переработки отходов механообработки в брикеты: Преимущества измельчителей Erdwich: Точная режущая система, функционирующая без вибрации, на низкой скорости и с низким уровнем шума; Съемные ножи, изготовленные из специальной закаленной стали, с возможностью многократной заточки; Комплект сит с перфорацией разных размеров, позволяющий получить материал заданной фракции; Автоматическая сепарация инородных включений (в зависимости от конфигурации модели); Широкий спектр моделей с производительностью от 10 до 4’000 кг/час; Комбинация механического и гидравлического приводов; Возможность установки толкателя для предотвращения сводообразования. В зависимости от вида исходного материала и целей дальнейшего использования измельченной стружки, может применяться один из трёх типов измельчителей: с 1-м, 2-мя или 3-мя валами. СОЖ Сокращение складских и транспортных расходов. Измельчение и последующее брикетирование стружки уменьшают занимаемый ею объем до 20 раз. Соответственно, сокращается количество тары, ее объем и грузоподъемность используются более эффективно. Повышение выхода металла при переплаве. В некоторых типах печей переплав стружки невозможен или сопровождается большими потерями металла от угара - до 30 %. Благодаря высокой плотности брикетов из стружки, приближенной к плотности металла, потери металла от угара минимальны. Экономия средств за счет возврата смазочно-охлаждающей жидкости в производство. В процессе брикетирования металлической стружки и шлифовального шлама происходит отжим дорогостоящих СОЖ, которые можно повторно использовать в производстве, что позволяет экономить средства на их закупке. Повышение стоимости отходов механообработки. Стоимость брикетов значительно выше стоимости рассыпной стружки, так как металлический брикет мало подвержен естественному окислению благодаря уменьшению площади поверхности соприкосновения стружки с открытым воздухом. Отсутствие угрозы травматизма и повышение уровня экологической безопасности на предприятии. При транспортировке и хранении вьюнообразной стружки повышен риск травматизма сотрудников при обращении с ней, а также высока вероятность попадания СОЖ в почву. Сбор СОЖ в процессе измельчения и брикетирования обеспечивает защиту окружающей среды. Экономия средств на утилизацию шлифовального шлама. Многие предприятия знакомы с высоким уровнем затрат при обращении с шлифовальным шламом, который создает серьезную экологическую проблему при накоплении в отвалах. Переработка шлифовального шлама в брикеты позволяет снижать расходы как на хранение и транспортировку, так и на утилизацию отходов. Надежным поставщиком оборудования для комплексной переработки отходов механообработки в брикеты является ООО «Завод Эко Технологий». Работая в Европе с 1994 года, а в России с 2004 года, мы накопили богатый опыт в области переработки отходов на машиностроительных, металлообрабатывающих и металлургических предприятиях. Измельчитель Erdwich с одним валом – эффективный и простой способ измельчения: материал захватывается режущим ротором, несколько раз разрезается на статоре до требуемого размера, после чего готовая фракция просеивается через сито, установленное под машиной, что обеспечивает измельчение материала до определенного размера за одну операцию. Измельчитель Erdwich с двумя валами – идеальное решение для предварительного измельчения или измельчения объемного материала в больших количествах. Измельчающий механизм основан на системе разрезания ротором: материал захватывается крюками ножей, затягивается и режется между ножами двух противолежащих валов. Измельчитель Erdwich с тремя валами – решение для измельчения объемных, крупногабаритных, плохо поддающихся измельчению материалов. Измельчающий механизм основан на системе разрезания тремя режущими валами с индивидуальной конфигурацией ножей. Таким образом обеспечивается плавное втягивание и непрерывное измельчение материала, без блокировок и остановки оборудования. ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ В БРИКЕТЫ 3 5 4 2 8 7 1 9 6 1 2 ОТХОДЫ ПОДЪЕМНОМЕХАНООБРАБОТКИ ОПРОКИДЫВАЮЩЕЕ УСТРОЙСТВО 3 4 5 6 7 8 9 ИЗМЕЛЬЧИТЕЛЬ ERDWICH КОНВЕЙЕР БРИКЕТИРУЮЩАЯ СИСТЕМА RUF БРИКЕТЫ СИСТЕМА ФИЛЬТРАЦИИ ОТФИЛЬТРОВАННЫЙ ОСАДОК ЧИСТАЯ СОЖ /МАСЛА БРИКЕТИРОВАНИЕ ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ После предварительной подготовки сырье поступает в брикетирующую систему RUF. Оптимальный размер частиц металлической стружки, предназначенной для брикетирования, находится в диапазоне 25-40 мм. Если исходное сырьё отвечает данным характеристикам, предварительное измельчение не требуется. Материал, предназначенный для брикетирования, не должен содержать массивных включений (кусков металла, деталей, инструмента и т.д.), должен быть в сыпучем состоянии и, желательно, однородной фракции. При наличии инородных включений, перед подачей сырья на брикетирующий пресс, используется сепаратор или вибросито. Как правило, нет необходимости в предварительном отделении СОЖ в центрифугах перед брикетированием, поскольку брикетирующие системы RUF в процессе формирования брикета обеспечивают одновременный отжим СОЖ до минимальных значений, с возможностью их последующего возврата в производство. Брикетирующие системы RUF могут перерабатывать широкий спектр металлов: стружку алюминия, стали, чугуна, меди, бронзы, титана, цинка, магния, латуни; абразивную пыль, шлифовальный шлам, фольгу и др. Для обеспечения непрерывного и автоматизированного процесса переработки отходов механообработки устанавливается различное дополнительное оборудование: подъемно-опрокидывающие устройства для перегрузки отходов из тележки в бункер перерабатывающего станка; конвейеры и транспортеры для транспортировки сырья между участками линии; станции загрузки брикетов в биг-бэги для удобства дальнейшего складирования и логистики. Конвейеры также могут быть оснащены баком для сбора и насосом для откачки СОЖ. Системы механизации и автоматизации обеспечивают сокращение доли ручного труда, рациональную организацию процесса переработки отходов, повышение производительности оборудования. Системы фильтрации и утилизации жидкостей Преимущества брикетирующих систем RUF: надежность и долговечность; широкий модельный ряд; готовность оборудования к оперативному подключению на месте установки; минимальный износ деталей; низкое потребление электроэнергии за счёт управления клапанами гидравлической системы с помощью PLC; предназначены для работы в автоматическом режиме 24/7; легко интегрируются в существующие производственные мощности; компактная конструкция пресса на раме с демферными опорами не требует специального фундамента; конфигурация машин модифицируется в соответствии с требованиями заказчика. Характеристики модельного ряда брикетирующих систем RUF: производительность: 30 кг/час - 4’800 кг/час; гидропривод: 4 кВт - 90 кВт; уплотнение материала: 1 к 10-25; удельное усилие: 600 кг/см2 - 5’000 кг/см2; размеры брикетов (в зависимости от модели): - прямоугольное сечение: 60х40 мм, 150х60 мм, 150х120 мм, - круглое сечение: диаметр от 60 до 150 мм. Процентное содержание смазочно-охлаждающих жидкостей и масел в составе отходов механообработки может достигать 50% (например, в составе шлифовального шлама). Сбор жидкостей в процессе переработки отходов, их последующая фильтрация и возврат в производство, значительно продлевает срок их службы, уменьшает эксплуатационные расходы и расходы на утилизацию. Сдача СОЖ на утилизацию является дорогостоящей процедурой. При организации фильтрации собранного СОЖ и её повторного использования, на утилизацию будут отправлены только СОЖ, потерявшие свои полезные свойства. Для снижения объема утилизируемых СОЖ могут использоваться выпариватели. Разделение СОЖ производится путем испарения водяной части и превращения прочих веществ в концентрат. Пар регенерируется в чистую воду, которая в дальнейшем может использоваться в производственных процессах, а концентрат подлежит утилизации. Возможные схемы организации процесса переработки отходов механообработки 1. Централизованная схема переработки. Около каждого металлообрабатывающего станка расположены специальные контейнеры для сбора стружки. По мере наполнения, контейнеры транспортируются к пункту переработки. Отличительные черты: Процесс основного производства остается неизменным; Проектирование и внедрение пункта по переработке отходов происходит независимо от основного производства и внутренней логистики. 2. Децентрализованная схема переработки. Оборудование по переработке (измельчители, брикетирующие прессы) установлены непосредственно у металлообрабатывающих станков. Отличительные черты: Конкретная модель пресса подбирается согласно типу металла, форме и размеру стружки, предназначенной для брикетирования, а также требуемой производительности, планируемому режиму работы оборудования, требованиям к размеру брикета, его плотности, допустимой остаточной влажности и другим техническим условиям предприятия. Брикетирующая система RUF 18,5/3700/100 Системы механизации и автоматизации Модель RAP 4, интегрированная в металлообрабатывающий станок (децентрализованная схема переработки) Высокая степень безопасности процесса переработки стружки и безопасности труда; Автоматизация производства; Отсутствие затрат на рабочую силу для транспортировки отходов к пункту переработки; Получение брикетов с химическим составом, соответствующим обрабатываемому на станке материалу. Индивидуальный подход к решению поставленной задачи обеспечит оптимальный подбор технологии и оборудования для достижения максимальной эффективности и рентабельности проекта. Станция загрузки брикетов в биг-бэги Система фильтрации СОЖ Шлифовальный шлам Сталь Медь Нержавеющая сталь Алюминий Латунь Латунь Бронза Латунь Медь Цинк Чугун Алюминий Магний КОНТАКТЫ ООО «RMP» ул. Маза Краста, д. 83, Рига, Латвия, LV-1003 Тел.: +371 672 86 442 +371 671 40 446 Факс: +371 671 14 048 rmp@rmp.lv www.rmp.lv ООО «Завод Эко Технологий» ул. Малая Морская д. 9, Санкт-Петербург, 191186, Россия Тел./факс: +7 (812) 312 14 13 Моб.: +7 (911) 000 91 91 +7 (912) 200 94 94 info@zet.spb.ru www.zet.spb.ru ООО «РМП БИОЭНЕРГИЯ» Майдан Независимости, д. 17, г. Буск Львовская область, 80500, Украина Моб.: +380 674 04 10 15 rmpbio@meta.ua www.rmpbio-ruf.com