Лекция 3 Основные направления переработки нефтей

реклама

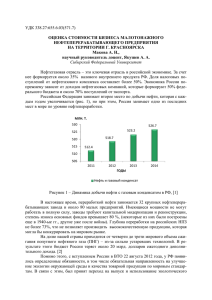

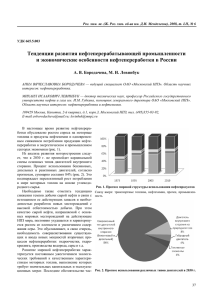

Лекция 3 Основные направления переработки нефтей Промышленная переработка нефти на современных нефтеперерабатывающих заводах (НПЗ) осуществляется путем сложной многоступенчатой физической и химической переработки на крупнотоннажных технологических установках (цехах), предназначенных для получения различных компонентов или ассортиментов товарных нефтепродуктов. Существует три основных направления переработки нефти: топливное; топливно-масляное; нефтехимическое и комплексное (топливно-нефтехимическое или топливо-масляно-нефтехимическое); При топливном направлении нефть и газовый конденсат, в основном, перерабатывается на моторные и котельные топлива. Переработка нефти на НПЗ топливного профиля может быть глубокой или неглубокой. Технологическая схема НПЗ с неглубокой переработкой отличается небольшим числом технологических процессов и небольшим ассортиментом нефтепродуктов. Выход моторных топлив по этой схеме не превышает 5560% масс, и зависит, в основном, от фракционного состава перерабатываемого нефтяного сырья. Выход котельного топлива составляет 30-35% масс. При глубокой переработке стремятся получить максимально высокий выход высококачественных моторных топлив путем вовлечения в их производство остатков атмосферной и вакуумной перегонок, а также нефтезаводских газов. Выход котельного топлива в этом варианте сводится к минимуму. Глубина переработки нефти при этом достигает до 70-90% масс. По топливно-масляному варианту переработка нефти, наряду с моторными топливами, получают различные сорта смазочных масел. Для производства последних подбирают, обычно, нефти с высоким потенциальным содержанием масляных фракций с учетом их количества. Нефтехимическая или комплексная переработка нефти предусматривает, наряду с топливами и маслами, производство сырья для нефтехимии (ароматические углеводороды, парафины, сырье для пиролиза и др.), а в ряде случаев выпуск товарной продукции нефтехимического синтеза. Выбор конкретного направления, соответственно схем переработки нефтяного сырья и ассортимента выпускаемых нефтепродуктов, обуславливается, прежде всего, качеством нефти, ее отдельных топливных и масляных фракций, требований на качество товарных нефтепродуктов, а также потребностями в них данного экономического района. Предварительную оценку потенциальных возможностей нефтяного сырья можно осуществить по комплексу показателей, входящих в технологическую классификацию нефти. Однако, этих показателей недостаточно для определения набора технологических процессов, ассортимента и качества нефтепродуктов, для составления материального баланса установок, цехов и НПЗ в целом и т.д. Для этих целей в лабораториях научных центров проводят тщательные исследования по установлению всех требуемых для проектных разработок показателей качества исходного нефтяного сырья, его узких фракций, топливных и масляных компонентов, промежуточного сырья для технологических процессов и т.д. Результаты этих исследований представляются в виде кривых зависимости истинных температур кипений, плотности, молекулярной массы, содержания серы, низкотемпературных и вязкостных свойств от фракционного состава нефти, а также в виде таблиц с показателями, характеризующими качество данной нефти, ее фракций и компонентов нефтепродуктов. Классификация процессов переработки нефтяного сырья Технологические процессы НПЗ принято классифицировать на следующие 2 группы: физические и химические (таблица 2). 1. Физическими процессами (перегонка, сольвентная деасфальтизация, экстракция полярными растворителями, депарафинизация адсорбционная, карбамидная, кристаллизация и др.) достигается разделение нефти на составляющие компоненты (топливные и масляные фракции) без химических превращений или удаление (извлечение) из фракций или остатков нефти нежелательных групповых химических компонентов (асфальтенов, полициклических ароматических углеводородов) из масляных фракций, парафинов из реактивных и дизельных топлив и масел, тем самым снижая температуру их застывания. Физические процессы по типу массообмена можно подразделить на следующие типы: гравитационные (ЭЛОУ); ректификационные (АТ, АВТ, ГФУ и др.); экстракционные (деасфальтизация, селективная очистка, депарафинизация кристаллизацией); адсорбционные (депарафинизация цеолитная, контактная очистка); абсорбционные (АГФУ, очистка от H2S, СО2). 2. В химических процессах переработка нефти осуществляется путем химических превращений с получением новых продуктов, не содержащихся в исходном сырье. Химические процессы, применяемые на современных НПЗ, подразделяются: по способу активации химических реакций - на термические и термокаталитические; по типу протекающих в них химических превращений на следующие три группы: деструктивные (крекинг, коксование, пиролиз, адкилирование олефинов изоалканами, спиртами, бензолом, полимеризация олефинов и др.), в которых протекают реакции как распада молекул сырья на низкомолекулярные углеводороды, так и уплотнения (конденсация, алкилирование, полимеризация) с образованием высокомолекулярных продуктов; гидрогенезационные (гидроочистка, гидрокрекинг, гидрокаталитический риформинг, гидрирование, изомеризация, гидродепарафинизация), проводимые в среде водорода, подаваемого извне или образующегося в самом процессе; окислительные (паровая или парокислородная конверсия, газификация, окислительный пиролиз, процесс Клауса, карбонизация окислительной конденсацией), протекающие с участием окислителей (кислорода воздуха, водяного пара, двуокиси углерода, оксидов серы и др.) с образованием оксидов углерода, водорода, элементной серы, битума и др. Головным процессом переработки нефти (после ЭЛОУмектрообессоливающей и обезвоживающей установки) является атмосферная перегонка (АТ- атмосферная трубчатка), на которой отбираются топливные фракции (бензиновые, осветительного керосина, реактивного и дизельного топлив) и мазут, используемый либо как компонент котельного топлива, либо как сырье для последующей глубокой переработки. Топливные фракции атмосферной перегонки далее подвергаются облагораживанию (гидроочистке от гетероатомных соединений), а бензины - каталитическому риформингу с целью повышения их качества или получения индивидуальных ароматических углеводородов - сырья нефтехимии (бензола, толуола, ксилолов и др.). Таблица 2 Классификация технологических процессов переработки нефтяного сырья. Группа процессов Физические Наименование процесса 1. Обезвоживание и обессоливание 2. Атмосферная и вакуумная перегонка 3. Сольвентная деасфальтизация 4. Экстракционное облагораживание полярными растворителями 5. Депарафинезация кристаллизацией: - адсорпционная - карбамидная Химические Деструктивные: -каталитические -термические Гидрогенизационные: 1. Каталитический крекинг 2. Алкилирование 3. Полимеризация 1. Термический крекинг и висбрекинг 2. Коксование 3. Пиролиз -каталитические -термические 1. Гидроблагораживание 2. Гидрокрекинг 3. Гидрокаталитический риформинг 4. Гидроизомеризация 5. Гидродепарафинизация 6. Гидродеароматизация 1. Гидровисбрекинг 2. Гидропиролиз 3. Донорно-сольвентный крекинг Окислительные: -каталитические -термические 1. Производство водорода и синтез газов 2. Производство элементарной серы 3. Демеркаптанизация 1. Производство битума 2. Производство пеков 3. Газификация углей и коксов Из мазута путем вакуумной перегонки (на установке ВТ - вакуумной трубчатки) получают либо широкую фракцию (350-500°С) вакуумного газойля – сырья для последующей переработки на установках каталитического крекинга или гидрокрекинга с получением, главным образом, компонентов моторных топлив, либо узкие дистиллятные масляные фракции, направляемые далее на последующие процессы очистки (селективная очистка, депарафинизация и др.). Остаток вакуумной перегонки - гудрон - служит, при необходимости, для получения остаточных масел или как сырье для глубокой перегонки с получением дополнительного количества моторных топлив, кокса нефтяного, дорожного и строительного битума или же в качестве компонента котельного топлива.