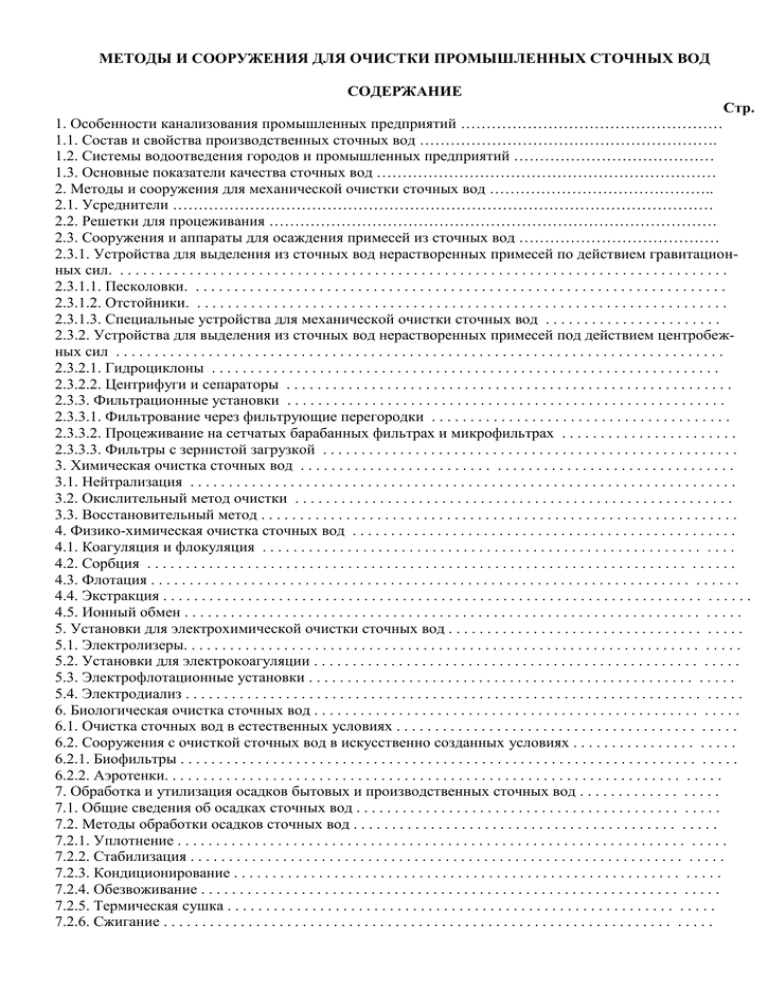

методы и сооружения для очистки промышленных сточных вод

реклама