Микроскопическое исследование структуры цветных металлов

реклама

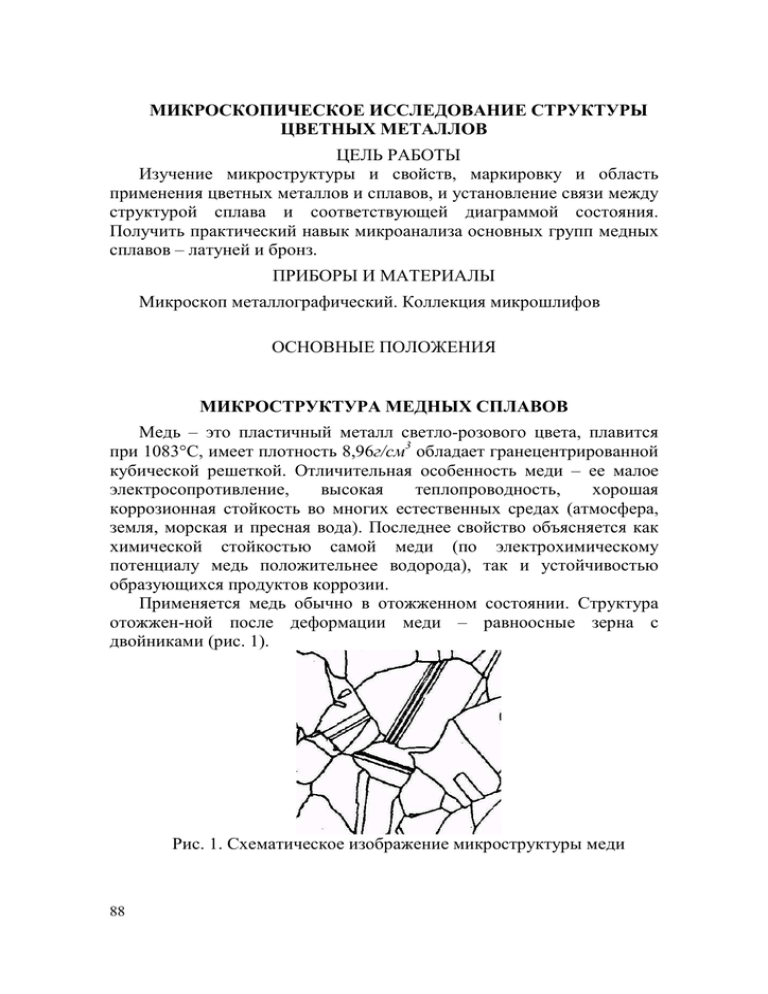

МИКРОСКОПИЧЕСКОЕ ИССЛЕДОВАНИЕ СТРУКТУРЫ ЦВЕТНЫХ МЕТАЛЛОВ ЦЕЛЬ РАБОТЫ Изучение микроструктуры и свойств, маркировку и область применения цветных металлов и сплавов, и установление связи между структурой сплава и соответствующей диаграммой состояния. Получить практический навык микроанализа основных групп медных сплавов – латуней и бронз. ПРИБОРЫ И МАТЕРИАЛЫ Микроскоп металлографический. Коллекция микрошлифов ОСНОВНЫЕ ПОЛОЖЕНИЯ МИКРОСТРУКТУРА МЕДНЫХ СПЛАВОВ Медь – это пластичный металл светло-розового цвета, плавится при 1083°С, имеет плотность 8,96г/см3 обладает гранецентрированной кубической решеткой. Отличительная особенность меди – ее малое электросопротивление, высокая теплопроводность, хорошая коррозионная стойкость во многих естественных средах (атмосфера, земля, морская и пресная вода). Последнее свойство объясняется как химической стойкостью самой меди (по электрохимическому потенциалу медь положительнее водорода), так и устойчивостью образующихся продуктов коррозии. Применяется медь обычно в отожженном состоянии. Структура отожжен-ной после деформации меди – равноосные зерна с двойниками (рис. 1). Рис. 1. Схематическое изображение микроструктуры меди 88 Предел прочности меди в отожженном состоянии составляет σb =250 МПа, относительное удлинение 50 %, относительное сужение 75 %. Для упрочнения меди используется наклеп. Путем наклепа можно довести σb до 450 МПа, но при этом пластичность понижается. Примеси оказывают существенное влияние на механические, технологические и физические свойства меди. Растворимые примеси (Al, Sn, Zn и др.) повышают механические свойства, но значительно снижают электро - и теплопроводность. Нерастворимые примеси (РЬ, Вi) образуют легкоплавкие эвтектики, которые затрудняют горячую обработку давлением из-за горячеломкости. Примеси (S,О) образуют тугоплавкие эвтектики, которые располагаются по границам зерен, что приводит к появлению хрупкости меди. Микроструктура литой меди полиэдрическая, зернистая (рис. 2a). Микроструктура холоднодеформированной меди, подвергнутой последующему рекристаллизационному отжигу, такая же, но с наличием двойников (рис. 2б). Химический состав меди и свойства нормированы ГОСТом 859-78. Медь поставляют в мягком (отожженном) и твердом состоянии. Она применяется для изготовления сплавов на медной основе, токопроводящих деталей, фольги и т.п. (табл. 1). Рис. 2. Микроструктура меди (справа - схематическое изображение): а) литая; б) холоднодеформированная, после рекристаллизационного отжига. 89 Рис. 3а. Диаграмма состояния медь-цинк. Рис. 3б. График изменения механических свойств латуней, в зависимости от содержания цинка: δ - относительной удлинение; σb- предел прочности Медь и ее сплавы. Медь имеет гранецентрированную кубическую решетку. Удельный вес меди 8,94г/см3, температура плавления 1083оС. Она обладает высокой теплопроводностью, электропроводностью, пластичностью в горячем и холодном состояниях и широко 90 применяется в различных областях техники. Кроме того, медь является основой важнейших сплавов – латуней и бронз. Латуни Латуни представляют собой двойные или многокомпонентные медные сплавы, в которых цинк является основным легирующим компонентом. Цинк способен растворяться в меди в твердом состоянии до 39 % (рис. 5а). По структуре латуни делятся на две группы: – сплавы с содержанием цинка до 39 % являются однофазными со структурой твердого раствора цинка и меди (α); – сплавы с содержанием цинка более 39 % имеют двухфазную структуру (α+β); β-твердый раствор на базе соединения CuZn с электронным типом связи имеет кубическую объемноцентрированную решетку (рисунок 4). Рис. 4. Микроструктура литой двухфазной латуни Твердый раствор Zn в Си имеет кристаллическую решетку меди и называется α -фазой. При содержании цинка, превышающем 39 %, наряду с α -фазой образуется β -фаза, представляющая собой твердый раствор на базе химического соединения. Количество β -фазы зависит от того, насколько содержание цинка превышает его предел растворимости в меди (39 %). Поэтому латуни, содержащие цинк до 39 %, имеют структуру, состоящую из зерен α фазы и называются однофазными. Латуни с содержанием цинка более, 39 %, но менее 46 % имеют структуру, состоящую из зерен а и β фазы и относятся к двухфазным. Микроструктура литой однофазной латуни имеет дендритное строение (рис. 5а). Эта же латунь после холодной обработки давлением и рекристаллизационного отжига, имеет зернистую структуру с наличием двойников (рис. 5б). 91 Рис. 5. Микроструктура однофазной латуни (справа - схематическое изображение): а) литая; б) деформированная и отожженная. Микроструктура литой двухфазной α + β - латуни состоит из светлых зерен α -фазы и темных зерен β -фазы. В деформированной и отожженной α + β –латуни на зернах α -фазы имеются ее двойники (рис. 6). Таким образом, латуни, содержащие от 39 до 46 %Zn, имеют двухфазную структуру α + β и обладают низкой пластичностью, поэтому они хорошо обрабатываются давлением лишь в горячем состоянии, в отличие от α -латуни ,которая хорошо обрабатывается в холодном состоянии. По технологическому признаку латуни подразделяют на литейные и обрабатываемые давлением. Физические и механические свойствалатуней, обрабатываемых давлением, нормируются ГОСТом 15527-70. Двойные латуни маркируются буквой Л и числом, характеризующим среднее содержание меди в сплаве (табл. 2). Для повышения прочности, коррозионной стойкости и некоторых специальных свойств разработаны специальные многокомпонентные латуни. Состав сложных латуней отражается в ее марке, где большие буквы А, H, Мц, К, О, Ж обозначают соответственно алюминий, никель, марганец, кремний, олово, железо, а цифры, следующие после содержания меди, показывают процентное содержание данного металла в сплаве. 92 Рис. 6. Микроструктура двухфазной латуни (справа – схематическое изображение): а) литая; б) после деформации и отжига Марганец улучшает стойкость латуней в морской атмосфере(ЛМц58-2). Кремний резко упрочняет латуни, также повышает коррозионную стойкость (ЛК80-3). Более сложные по составу латуни содержат совместно алюминий (до 2 %), железо, никель, марганец, кремний (по 1–3 %). Отличительная особенность этих сплавов еще более высокая прочность и стойкость в различных средах. К этой группе сплавов относится латунь ЛЖМц59-1-1. Для улучшения обработки резанием (точение, сверление и пр.) в некоторые двойные латуни вводят свинец (ЛС59-1). Он не растворяется в меди и в структуре распределен в виде отдельных включений. При обработке резанием латуни, в структуре которой имеются мелкие равномерно распределенные включения свинца, получается сыпучая, а не витая стружка. Это не только облегчает процесс обработки резанием, но и позволяет получать чистую без заусенцев отработанную поверхность. В табл. 3 приведены примеры специальных латуней, обрабатываемых давлением. Литейные латуни нормируются по ГОСТ 17711-93, они содержат те же элементы, что и латуни, обрабатываемые давлением, от последних литейные латуни отличает, как правило, большее легирование цинком и другими металлами. Вследствие малого интервала кристаллизации литейные латуни обладают хорошими литейными характеристиками. В марке литейной латуни указывается содержание цинка. Например: 93 ЛЦ40С – литейная латунь, содержащая 40 %Zn и 1 %Pb. В таблице 4 указаны состав и область применения сплавов этой группы. Бронзы Бронзами называют сплавы меди, в которых цинк и никель не являются основными легирующими элементами. Название бронзам дают по названию основного легирующего элемента, например, оловянная, алюминиевая и т.п. Отдельные бронзы в качестве легирующего компонента содержат цинк, но он не является основным. Но фазовому составу бронзы делят на однофазные и двухфазные. Однофазные бронзы состоят из зерен твердого раствора легирующих элементов в меди, называемого α фазой. По технологическому признаку бронзы, как и латуни, делят на 2 группы: литейные и деформируемые. Литая однофазная бронза имеет структуру неоднородного твердого раствора, т.е. дендритную структуру. Дендриты любого сплава всегда обогащены более тугоплавким компонентом, а междендритные объемы – более легкоплавким. Схемы микроструктуры литой и деформированной однофазных бронз аналогичны соответствующим схемам латуни (рис. 3). В двухфазных бронзах наряду с α -фазой присутствуют кристаллы более твердого химического соединения той или иной природы, которые могут присутствовать в структуре либо в виде отдельных кристаллов, либо являться составной частью эвтектоида. Например микроструктура литой двухфазной бронзы БрА10 состоит из следующих структурных составляющих – светлых участков α -фазы (это твердый раствор алюминия в меди) и темных участков эвтектоидной смеси α фазы и химического соединения (рис. 7). Рис. 7. Микроструктура литой двухфазной бронзы (справа – схематическое изображение) Оловянные бронзы – это сплавы меди с оловом, которые могут содержать, добавки фосфора, свинца, цинка, никеля и других легирующих элементов. Обладая достаточной прочностью, они имеют 94 высокую коррозионную стойкость (особенно в морской воде), хорошие антифрикционные свойства низкий коэффициент трения, высокое сопротивление износу. Небольшие добавки фосфора (0,1 – 0,4 %) в оловянные бронзы вводят с целью их раскисления. Добавки цинка улучшают литейные свойства (вследствие уменьшения интервала кристаллизации), а добавки свинца –антифрикционные свойства. Характер взаимодействия меди с оловом при их сплавлении определяется диаграммой состояния медь-олово (рисунок 8). Рис. 8. Диаграмма состояния Cu-Sn Широкая область α-твердых растворов, указанная на диаграмме сплошной линией, характерна только лишь для равновесных сплавов. В реальных условиях охлаждения при литье в металлические и земляные формы эта область значительно сужается (пунктирная линия). Алюминиевые бронзы содержат обычно добавки марганца, железа, никеля, свинца. Марганец улучшает коррозионную стойкость, 95 никель и железо прочностные свойства, свинец – антифрикционные свойства и обрабатываемость резанием алюминиевых бронз. Помимо оловянных и алюминиевых бронз в судовых механизмах применяются кремнистые и бериллиевые бронзы. Последние близки к алюминиевым бронзам по значению свойств и технологическим характеристикам. В табл. 6 указаны области применения бронз, обрабатываемых давлением. Большинство литейных оловянных бронз применяется для изготовления ответственных отливок. Отливки из алюминиевых бронз обычно получают литьем в кокиль или песчаные формы. Обратите внимание на особенность маркировки литейных бронз (табл. 7). Сплавы на основе меди с содержанием до 9,8 % имеют однофазную структуру твердого раствора алюминия в меди (α) (рисунок 9). При больших концентрациях алюминия сплавы имеют двухфазную структуру, состоящую из твердого раствора (α) и эвтектоида (α+γ′). Фаза γ является твердым раствором на основе электронного соединения Cu32Al19 со сложной кубической решеткой (рисунок 9). Рис. 9. «Медный» участок диаграммы состояния Cu-Al 96 Рис. 10. Микроструктура литой бронзы БрА10 На рис. 11 показана структура алюминиевой бронзы, состоящей из зерен твердого раствора α (светлый фон) и эвтектики α+γ (темный фон); γ-фаза представляет химическое соединение СuАl2. α − фаза а) (α + γ ) − фаза б) Рис. 11. Алюминиевая бронза (×120): а) структура (травитель – соляная кислота плотностью 1,19); б) схематическое изображение Сложнолегированные алюминиевые бронзы, кроме указанных структурных составляющих, содержат точечные включения железной составляющей, равномерно распределенной по всему шлифу на светлом фоне α-фазы. Большинство алюминиевых бронз относится к термически неупрочняемым сплавам, деформируемые полуфабрикаты подвергают до- и рекристаллизационному отжигу. Сложнолегированные (Ni, Fe) бронзы являются термически упрочняемыми и к ним применяют термическую обработку, состоящую из закалки и отпуска. 97 Бериллиевая бронза обладает исключительно ценными качествами, диаграмма состояния этой системы приведена на рисунке 12. Она имеет высокую прочность и твердость, повышенный предел упругости и усталости. Бериллиевая бронза является ценным пружинным материалом, она с успехом применяется для изготовления деталей, работающих на износ. Этот материал не дает искр при ударе, кроме того, он не магнитен. Большую часть продукции из бериллиевой бронзы выпускают в виде деформированных полуфабрикатов. Бериллиевая бронза является также хорошим литейным материалом. Рис. 12. Диаграмма состояния Cu-Be Наиболее высокие механические свойства имеют сплавы с 2,02,5 % бериллия. Как видно из диаграммы состояния, они являются дисперсионно-твердеющими. Растворимость бериллия в меди при комнатной температуре не превышает 0,2 %. Закалка с 800оС фиксирует пересыщенный раствор бериллия в меди. Последующее искусственное старение при 300 – 350оС приводит к резкому повышению твердости и прочности, которое связано с выделением из твердого раствора γ (CuBe) – фазы в форме дисперсных включений. Широкому распространению бериллиевой бронзы препятствует ее высокая стоимость и дефицитность. 98 Свинцовистая бронза. Сплавы меди со свинцом (свинцовистые бронзы) имеют широкое применение как подшипниковые материалы. Наибольшее распространение получила свинцовистая бронза с содержанием 30 % свинца (БрС30). Структура такой бронзы состоит из зерен меди (основное светлое поле) и включений свинца (темные участки, рис. 13). Свинец, как уже отмечалось, практически не растворяется в меди. Медь выполняет функции несущего нагрузку каркаса, а свинец играет роль смазки (под нагрузкой свинец выдавливается на несущую поверхность). Pb Cu б) a) Рис. 13. Свинцовистая бронза (×200) %: а) структура (травитель – раствор аммиака (25 %, 1 часть) с перекисью водорода (3 %, 1 часть по объему)); б) схематическое изображение Сравнивая свойства отдельных видов бронз, следует отметить, что оловя-нистые бронзы отличаются меньшим коэффициентом усадки; алюминиевая и кремнистая имеют более высокие прочностные свойства; алюминиевая бронза отличается более высокой химической стойкостью, чем оловянистая. Наилучшей жидкотекучестью обладает кремнецинковая бронза. Максимальная твердость и упругость характерна для бериллиевой бронзы БрБ2 с содержанием бериллия Be ~ 2 %. СОДЕРЖАНИЕ ОТЧЕТА 1. Название 2. Цель работы. 3. График изменения механических свойств латуней (рис. 2б). 99 4. Схемы микроструктуры заданных латуней. Их химический состав, механические свойства, применение. 5.Схемы микроструктуры заданных бронз в литом состоянии. Их химический состав и применение. 6. По стандартам и справочникам описать марки сплавов, их химический состав, свойства и применение. Марки меди и ее сплавов: М00, М0б, М2р, М3, МНЖМцЗ0-1-1, МН19, ЛА77-2, ЛОМш70-1-0,05, ЛС59-1, ЛЖМц59-1-1, ЛЦ38Мц2С2, ЛЦ16К4, БрА9ЖЗЛ, БрСЗ0, БрМц5. 7. Определить по маркам фазовые превращения при охлаждении медных сплавов: Л90, Л80, Л70, Л60, Л68, БрА5, Cu–10 % Al, Cu–5 % Sn, Cu–10 % Sn, БрС30, Cu–13 % Sn, МН19; формирование структуры с определением фазовых и структурных составляющих в различных температурных интервалах. 6. Выводы. КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ 1. Чем объясняется хорошая коррозионная стойкость меди в естественных средах? 2. Каким образом упрочняют медь? 3. Сопоставьте свойства меди в наклепанном и отожженном состоянии. 4. Какие примеси практически не растворяются в меди? 5. Есть ли отличие в микроструктуре литой и деформированной, подвергнутой последующему рекристаллизационному отжигу меди? 6. Медь какой марки (МО или М4) имеет больше примесей? 7. Что такое латунь? 8. Как влияет цинк на свойства однофазных латуней? 9. Какие латуни называются однофазными? 10.Чем отличаются технологические свойства однофазных и двухфазных латуней? 11. В каком состоянии латунь или бронза имеет дендритное строение? 12.Как маркируют деформируемые латуни? 13.Как маркируют литейные латуни? 14.Какие латуни относят к многокомпонентным, специальным? 15.Что такое бронза? 16.Дайте характеристику свойств оловянных бронз. 17. Есть ли отличие в маркировке литейных и деформируемых бронз? 18.Как классифицируют бронзы по фазовому составу? 19.Как классифицируют бронзы по химическому составу? 20.Как классифицируют бронзы по технологическому признаку? 21.Где применяется бронза? 100 22.Где применяются латуни? 23.Какой сплав прочнее (Л90 и Л80)? 24.Опишите основные свойства меди. 25.Какие примеси меди значительно снижают пластичность и электропроводность? 26.Запишите марки меди в зависимости от содержания примесей. 27.Как влияет кислород, висмут, сера на структуру и свойства меди? 28.Какие медные сплавы называются латунями? 29.Какие превращения протекают в сплавах диаграммы медь–цинк? 30.Изобразите структуру α-латуней в литом и отожженном состоянии. 31.Изобразите структуру (α + β)-латуней в литом и отожженном состоянии. 32.Опишите влияние цинка на свойства латуней. 33.Как легирующие элементы влияют на свойства латуней? 34.Приведите примеры марок специальных литейных латуней, назовите их свойства. 35.Приведите примеры марок специальных обрабатываемых давлением латуней, назовите их свойства. 36.Какие медные сплавы называются бронзами? 37.Какие превращения протекают в сплавах диаграммы медь–олово? 38.Как влияют условия кристаллизации на положение солидуса и сольвуса диаграммы медь–олово? 39.Приведите марки литейных оловянных бронз, их свойства. 40.Изобразите структуру БрО10Ф1 в литом и оттоженном состоянии. 41.Приведите марки обрабатываемых давлением оловянных бронз, их свойства. 42.Изобразите структуру БрОФ6,5-0,15 в литом и оттоженном состоянии. 43.Какие медные сплавы называются безоловянными бронзами? 44.Какие превращения протекают в бронзе БрА5 и Cu–10% Al? 45.Опишите влияние легирующих элементов на свойства бронз. 46.Приведите марки обрабатываемых давлением безоловянных бронз, их свойства. 47.Латуни: состав; структура; маркировка; cвойства и применение. 48.Влияние легирующих элементов на свойства бронз. 49.Оловянные бронзы; состав; структура; маркировка; свойства и применение. 50.Свинцовые бронзы; состав; структура; маркировка; свойства и применение. 101 Таблица 1 М0 М1 Содержание меди, % , не менее 99,95 99,90 М3 99,5 М4 99,0 Марка меди Таблица 2 Двойные деформируемые латуни: марки, назначение ГОСТ 15527–70 Марка сплава Л96 Л90 Наименование сплава Томпак Томпак Медь, % 96 90 Л68 Латунь 68 Л62 Латунь 62 Примеры применения Ножи рубильников. Фланцы Трубы теплообменных аппаратов в средах. Пар – конденсат, детали, не соприкасающиеся с морской водой. Фазовый состав α α α α Таблица 3 Деформируемые латуни ГОСТ 15527 –70 Марка сплава ЛО70-1 ЛО62-1 ЛЖМц59-1-1 ЛС59-1 102 Наименовани е сплава Латунь оловянная Содержание добавок Zn, % 29 Sn – 1 % 37 Sn – 1 % Латунь 39 железомарганц 39 евая 40 Латунь свинцовая Mn – 1 % Fe – 1 % 0,6 – 1 % Примеры применения Трубы теплообменных аппаратов, работающих на морской воде. Детали арматуры, работающие при температуре 250 ˚С. Детали, работающие на трение. Таблица 4 Литейные латуни ГОСТ 17711–93 Марка сплава Содержание добавок Zn, % Область применения ЛЦ40Мц3Ж ЛЦ16К4 40 16 Mn – 3 %, Fe – 1 % Si – 4 % ЛЦ38Мц2С2 38 Mn – 2 %, Pb – 2 % Арматура, работающая в морской воде, при протекторной защите до 250 ˚С. Антифрикционные детали. Таблица 5 Марка сплава Содержание цинка Фазовый состав Л96 ЛА77-2 ЛАЖ60-1-1 ЛАН59-3-2 ЛО60-1 ЛС59-1 ЛЖС58-1-1 4 21 38 36 37 40 40 α α α + β + γ – Fе α+β α+β α + β + Pb α + β + Pb + γ-Fe Таблица 6 Примеры применения бронз, обрабатываемых давлением Марка сплава Примеры применения Бронзы оловянные (ГОСТ 5017-74) БрОЦ4-3 БрОФ6,5-0,15 БрОФ7-0,2 Пружины. Особо ответственные пружинные контакты. Детали, работающие на трение. Бронзы без оловянные (ГОСТ 18175-78) БрАЖ9-4 БрАМц9-2 БрАЖЬц10-3-1,5 БрКМц3-1 БрБ2 Детали арматуры (до 250 ˚C), маслоработающие в пресной воде; детали, работающие на трение. Детали арматуры (до 250 ˚C), работающие в морской воде. Игольчатые клапаны, втулки сальников (до 250 ˚C), пресная вода, масло, жидкое топливо. Пружины цилиндрические (до 200 ˚C), пресная и морская вода. Судовое машиностроение: мембраны, детали часовых механизмов. 103 Таблица 7 Химический состав литейных бронз ГОСТ613-79 Марка сплава Бр010Ц2 Бр08Ц4 Бр05Ц5С5 Бр010Ф1 БрА9Мц2 БрА10Мц2 БрА9Ж3 БрА9Ж4Н4Мц1 104 Содержание добавок, % Sn Pb Zn Прочее 10 8 5 10 – – – – – – 5 – – – – – 2 4 5 – – – – – – – – 1P Al9 Mn2 Al10 Mn2 Al9 Fe3 Al9 Fe4 Ni4 Mn1 Температура начала кристаллизации ˚С 1000 1000 975 934 1110 1010 1040 1080 МИКРОСТРУКТУРА АЛЮМИНИЕВЫХ СПЛАВОВ Алюминий Среди металлов алюминий по распространенности в природе занимает первое место, по практическому использованию – второе (после железа). Алюминий – химический элемент, находящийся в третьей группе периодической системы Д.И. Менделеева. Атомный номер алюминия 13, атомная масса 26,98, температура плавления 660°С, плотность 2,7г/см3, полиморфных превращений не имеет, обладает решеткой гранецентрированного куба с периодом а = 0,4041нм. Алюминий отличается от других металлов малой плотностью, высокими пластическими и коррозионностойкими свойствами, высокими тепло- и электропроводимостью, а также отражательной способностью. Благодаря таким свойствам алюминий находит применение почти во всех отраслях промышленности – авиационной, строительной, химической и т.д. В зависимости от содержания примесей алюминий разделяют на сорта: технический, высокой чистоты и особой чистоты. В таблице 1 приведены некоторые марки, химический состав алюминия деформируемого (предназначенного для производства полуфабрикатов методом горячей или холодной деформации). На алюминий первичный, поставляемый в форме чашек, слитков распространяется стандарт ГОСТ 11069-74, примеры обозначения марок которого приведены в таблице 2. Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti, они ухудшают все его свойства. Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твердость алюминия (табл. 3). Алюминий характеризуется высокими технологическими свойствами. Из него могут быть изготовлены любые полуфабрикаты различных габаритов. Благодаря высокой пластичности полуфабрикаты из алюминия легко можно подвергать деформации без существенных нагревов. Сварка может осуществляться практически всеми методами, включая сварку плавлением. Обрабатываемость резанием вследствие высокой вязкости у алюминия плохая. 105 Он используется в электротехнической промышленности и теплообменниках. Высокая отражательная способность алюминия используется для производства зеркал, мощных рефлекторов. Алюминий практически не взаимодействует с азотной кислотой, органическими кислотами и пищевыми продуктами. Из него изготавливается тара для транспортировки пищевых продуктов, домашняя утварь. Листовой алюминий широко применяется как упаковочный материал. Значительно выросло применение алюминия в строительстве и на транспорте. Классификация алюминиевых сплавов В зависимости от способа производства промышленные алюминиевые сплавы делятся на спеченные, литейные и деформируемые (рис. 2). Литейные сплавы претерпевают эвтектическое превращение, а деформируемые – нет. Последние в свою очередь бывают термически неупрочняемыми (сплавы в которых нет фазовых превращений в твердом состоянии) и деформируемые, термически упрочняемые (сплавы, упрочняемые закалкой и старением). Алюминиевые сплавы обычно легируют Сu, Mg, Si, Мn, Zn, реже Li, Ni, Ti. На диаграмме эвтектического типа алюминий−легирующий элемент показаны области литейных и деформируемых алюминиевых сплавов (рис. 1). 106 Т В Al Литейные сплавы Деформированные сплавы Рис. 1. Области составов деформируемых и литейных сплавов Деформируемые алюминиевые сплавы, неупрочняемые термической обработкой К этой группе сплавов относятся технический алюминий и термически неупрочняемые свариваемые коррозионностойкие сплавы (сплавы алюминия с марганцем и магнием). Сплавы АМц относятся к системе Аl – Мn (рис. 3). 107 Рис. 2. Диаграмма состояний “алюминий – легирующий элемент”: 1–деформируемые, термически неупрочняемые сплавы; 2–деформируемые, термически упрочняемые сплавы. Рис. 3. Диаграмма состояния “алюминий – марганец”: 108 Рис. 4. Микроструктура сплава АМц Рис. 5. Микроструктура дюралюмина после: а) закалки в воде с температуры Т2; б) закалки и искусственного старения при Т3 (справа – схематическое изображение) Структура сплава АМц состоит из α -твердого раствора марганца в алюминии и вторичных выделений фазы MnAl6 (рис. 4). В присутствии железа вместо MnAl6 образуется сложная фаза (MnFe)Al6, практически нерастворимая в алюминии, поэтому сплав АМц и не упрочняется термической обработкой. Состав данных сплавов имеет очень узкие пределы: 1 – 1,7 %Мп; 0,05 – 0,20 %Cu; медь добавляют в целях уменьшения питтинговой коррозии. Допускается до 0,6 – 0,7 %Fe и 0,6 – 0,7 %Si, что приводит к некоторому упрочнению сплавов без существенной потери сопротивления коррозии. При понижении температуры прочность быстро растет. Поэтому сплавы этой группы нашли широкое применение в криогенной технике. Сплавы АМг (магналий) относятся к системе А1 – Mg (рис. 5). Магний образует с алюминием α -твердый раствор и в области концентраций от 1,4 до 17,4 %Mg происходит выделение вторичной β фазы (MgAl), но сплавы содержащие до 7%Mg, дают очень незначительное упрочнение при термической обработке, поэтому их упрочняют пластической деформацией – нагартовкой. Сплавы систем А1 – Мn и А1 – Mg используются в отожженном, нагартованном и полунагартованном состояниях. В промышленных сплавах магний содержится в пределах от 0,5 до 12 – 13 %, сплавы с низким содержанием магния обладают наилучшей способностью к формообразованию, сплавы с высоким содержанием магния имеют хорошие литейные свойства (табл. 5). 109 Деформируемые алюминиевые сплавы, упрочняемые термической обработкой К этой группе сплавов относятся сплавы высокой и нормальной прочности. Составы некоторых деформируемых термически упрочняемых сплавов приведены в таблице 6. Типичными деформируемыми алюминиевыми сплавами являются дуралюмины (маркируют буквой Д) – сплавы системы А1 – Сu – Mg. Очень упрощенно процессы, проходящие при упрочняющей термической обработке дуралюмина можно рассмотреть, используя диаграмму Al – Сu (рис. 7). Рис. 6. Диаграмма состояния “алюминий – магний” Рис. 7. Фрагмент диаграммы состояния “алюминий – медь”: 110 Т1 – температура оплавления; Т2 – температура закалки; Т3 – температура искусственного старения. Рис. 8. Диаграмма состояния “алюминий – кремний”: а) общий вид; б) после введения модификатора. При закалке, которая заключается в нагреве сплава выше линии переменной растворимости, выдержке при этой температуре и быстром охлаждении, фиксируется структура пересыщенного α – твердого раствора (светлый фон на рис. 5а) и нерастворимых включении железистых и марганцовистых соединений (темные включения). Сплав в свежезакаленном состоянии имеет небольшую прочность σ6 = 30 кгc/мм3 (300 МПа); δ = 18 %; твердость НВ75. Пересыщенный твердый раствор неустойчив. Наивысшая прочность достигается при последующем старении закаленного сплава. Искусственное старение заключается в выдержке при температуре 150 – 180 °С. При этом из пересыщенного α – твердого раствора выделяются упрочняющие фазы CuAl2, CuMgA2, и др. Микроструктура состаренного сплава представлена на рис. 5б. Она состоит из твердого раствора и включений различных вышеперечисленных фаз. Литейные алюминиевые сплавы Действующий в настоящее время стандарт на алюминиевые сплавы (ГОСТ 1583-89) предусматривает их деление на 5 групп: I – сплавы на основе системы А1 – Si – Мg II – сплавы на основе системы Al – Si – Сu 111 III – сплавы на основе системы Al – Сu IV – сплавы на основе системы Al – Mg V – сплавы на основе системы алюминий – прочие компоненты. В таблице 7 приведены некоторые марки сплавов этой группы и их химический состав. Характерным представителем алюминиевых литейных сплавов являются силумины – это сплавы алюминия с кремнием, обычно содержащие 10 – 13 %Si (AK12) (рис. 9). Микроструктура литых доэвтектических силуминов состоит из светлых дендритов α - твердого pacтворa кремния в алюминии и двойной эвтектики α + Si игольчатого типа, рис. 9в (т.к. растворимость Al в Si при комнатной температуре составляет 0,05 % , допустимо считать, что в структуре сплавов при низких температурах присутствует не β -твердый раствор, а кремний). Пластинчатая форма кремния в эвтектике определяет низкие механические свойства силуминов. Двойные силумины имеют невысокие механические свойства, к тому же они являются термически не упрочняемыми. Рис. 9. Микроструктура силуминов (справа – схематическое изображение): а) доэвтектический, б) эвтектический в) заэвтектический, г) модифицированный. Микроструктура сплава эвтектического состава состоит из эвтектики α + Si. При обычном способе литья эта эвтектики имеет грубое строение (рис. 9б). Кремний в ней находится в виде грубых игл. В силуминах заэвтектического состава первично кристаллизуются многогранные кристаллы Si светло-серого цвета (рис. 9в). Кремний 112 хрупок, поэтому силумины имеют низкие механические свойства (σ b = 120 – 160 МПа, δ = 1 – 2 %). Чтобы избавиться от грубой эвтектики и первичных кристаллов, сплавы модифицируют, т.е. перед разливкой в расплав вводят небольшое количество натрия (0,05 – 0,08 % к массе сплава) или кальция, бора. В результате модифицирования (рис. 7 – пунктир) увеличивается концентрация кремния в эвтектике (с 11,7 % до 15 %) и сплавы переохлаждаются относительно равновесно эвтектической температуры 577 °С. Силумины заэвтектического состава, содержащие 11,7 – 15 % Si, становятся доэвтектическими, и в их структуре вместо первичных хрупких кристаллов кремния имеются дендриты пластического α -твердого раствора (рис. 9г). Переохлаждение приводит к формированию в структуре мелкозернистой эвтектики. Модифицирование улучшает не только механические свойства силуминов (σ b = 170 – 200 MПа, δ = 3 – 5 %), но и литейные. Модифицированные силумины хорошо свариваются и имеют высокую коррозионную стойкость. Для повышения прочности двойные силумины легируют магнием, медью и подвергают термической обработке. По назначению конструкционные литейные алюминиевые сплавы условно делятся на следующие группы: 1) сплавы, отличающиеся высокой герметичностью (АК12, АК8); 2) высокопрочные жаропрочные сплавы (АМ5, АК5М); 3) коррозионно-стойкие сплавы (АМг10; АЦ4Мг). МАГНИЙ И ЕГО СПЛАВЫ Магний для улучшения свойств легируют Al, Zn, Mn, Zr, Nd, La, Ce, Li. Основные легирующие элементы магниевых сплавов образуют со стороны магния диаграммы эвтектического типа – Al, Zn, Nd, La, Ce, Li и перитектического типа – Mn, Zr, которые могут значительно растворяться в магнии, что обеспечивает твердорастворное упрочнение. Никель, железо и медь относятся к вредным примесям магниевых сплавов, они снижают коррозионную стойкость изделий, поэтому их содержание в сплавах ограничивают. Промышленные магниевые сплавы в зависимости от их назначения делятся на две группы: деформируемые, предназначенные для производства полуфабрикатов различными методами обработки давлением; литейные, предназначенные для получения деталей методами фасонного литья. Литейные магниевые сплавы (ГОСТ 2856113 79) подразделяются на сплавы средней и высокой прочности системы Mg–Al–Zn (МЛ4, МЛ5, МЛ5пч, МЛ5он, МЛ6), высокопрочные сплавы на базе системы Mg–Zn–Zr (МЛ8, МЛ12, МЛ15, МЛ18) и жаропрочные сплавы, легированные редкоземельными металлами, системы Mg–РЗМ–Zr (МЛ9, МЛ10, МЛ11, МЛ19). Литейные магниевые сплавы первой группы МЛ3, МЛ4, МЛ5, МЛ5пч, МЛ6 являются наиболее распространенными литейными сплавами. Они относятся к системе Mg–Al–Zn с небольшим легированием марганцем. Алюминий в этих сплавах является основным упрочнителем, цинк оказывает меньшее воздействие на свойства. Марганец вводят в состав сплавов для повышения коррозионной стойкости. Интервал кристаллизации этой группы сплавов бывает больше, чем алюминиевых сплавов. Он составляет 180–250 °С, поэтому магниевые сплавы имеют пониженную жидкотекучесть. Недостатком литейных сплавов системы Mg–Al–Zn является склонность к образованию микрорыхлот, т.е. скоплению пор по границам зерен и дендритных ячеек твердого раствора, имеющих в основном усадочное происхождение, что приводит к снижению механических свойств и нарушению герметичности. Междендритная пористость может усиливаться при выделении водорода во время кристаллизации. Сплавы первой группы МЛ5 и МЛ6 обладают относительно лучшими литейными свойствами: имеют хорошую жидкотекучесть, менее склонны к образованию микрорыхлот и пористости, вследствие чего пригодны к отливке сложных по конфигурации деталей. Они обладают удовлетворительной коррозионной стойкостью после оксидирования, хорошо обрабатываются резанием. Сплав МЛ5 используют для изготовления отливок ответственных деталей при литье в землю и в кокиль, которые работают в условиях значительных нагрузок. Наличие переменной растворимости алюминия и цинка в магнии с изменением температуры обеспечивает возможность упрочнения сплавов системы Mg–Al–Zn при закалке и старении. Чаще применяется закалка, реже закалка и старение. При нагреве под закалку до температуры 415 °С с выдержкой 12–24 ч неравновесные фазы литейного происхождения переходят в твердый раствор. Характерной особенностью всех магниевых сплавов является малая скорость диффузионных процессов, связанных с растворением и выделением интерметаллических фаз. Это позволяет производить закалку изделий на воздухе. Во время охлаждения на воздухе фаза 114 Mg17Al12 не успевает выделиться из твердого раствора, поэтому после закалки, повышающей прочность и пластичность, сплав МЛ5 состоит из пересыщенного раствора алюминия и цинка в магнии. Магниевые сплавы не всегда подвергают старению. Это связано с тем, что в состаренном состоянии для многих сплавов характерна пониженная пластичность и слабое упрочнение, как в сплавах системы Mg–Al–Zn. Более значительное упрочнение при старении происходит в сплавах систем Mg–Zn–Zr и Mg–РЗМ–Zr. При старении происходит распад твердого раствора, сопровождающийся выделением дисперсных интерметаллидов. Литейные сплавы второй группы МЛ12, МЛ15, относящиеся к системе Mg–Zn–Zr, по сравнению со сплавами системы Mg–Al–Zn, обладают следующими преимуществами: более высокими прочностными характеристиками; малой чувствительностью механических свойств отливок к толщине сечения и усадочной пористости. Сплавы третьей группы, относящиеся к системе Mg–РЗМ–Zr (МЛ9, МЛ10, МЛ11, МЛ19), отличаются высокой жаропрочностью. При длительной эксплуатации они могут работать до 250–300 °С, а при кратковременных − до 400 °С. Литейные жаропрочные сплавы системы Mg–РЗМ–Zr при комнатной температуре малопластичны, имеют среднюю прочность (σв = 160–250 МПа). Однако прочность этих сплавов при температурах 200–300 °С оказывается в 3–4 раза выше, чем сплавов системы Mg–Al–Zn. Это объясняется образованием в структуре сплавов, стойких к распаду интерметаллических фаз и эвтектических включений с высокой температурой плавления. Литейный сплав МЛ10 используется до температур 250 °С, он термически обрабатывается по режиму Т6 (закалка и старение). Сплав имеет узкий интервал кристаллизации, поэтому обладает хорошими литейными свойствами. Прочность и пластичность литейных магниевых сплавов существенно улучшается при измельчении зерна. Это достигается различными способами: перегревом расплава перед разливкой, введением в расплав небольших количеств (до 1 % от массы шихты) специальных присадок, введением циркония. В структуре литейных сплавов присутствует значительное количество избыточных интерметаллидных фаз, которые ухудшают пластичность сплавов. Условия охлаждения литых сплавов оказывают влияние на структурные составляющие, в том числе на размеры и форму выделений интерметаллидов. При применении повышенных 115 скоростей охлаждения (например, при литье в кокиль) количество и размер этих частиц заметно уменьшается. Деформируемые магниевые сплавы (ГОСТ 14957-76) в зависимости от свойств и легирующих элементов делятся на несколько групп: коррозионностойкие сплавы системы Mg–Mn (МА1, МА8); сплавы средней и высокой прочности системы Mg–Al–Zn–Mn (МА2, МА2–1, МА3, МА5); высокопрочные сплавы системы Mg–Zn– Zr (МА14, МА15, МА19); жаропрочные сплавы системы Mg–РЗМ (МА11, МА12); сверхлегкие сплавы системы Mg–Li (МА18, МА21). Сплавы на базе системы Mg–Mn относятся к термически неупрочняемым. Типичными представителями данной группы являются сплавы МА1 и МА8. Легирование марганцем улучшает коррозионную стойкость сплавов из-за образования нерастворимых соединений марганца с железом и повышает свариваемость. Большое распространение получил сплав МА8 на базе системы Mg–Mn–Ce. Введение церия упрочняет сплав при легировании твердого раствора на основе магния и измельчении зерна. Сплав МА8 обладает высокими значениями временного сопротивления, предела текучести и относительного удлинения; хорошо обрабатывается в холодном состоянии. Сплав МА8 предназначен для изготовления листовых деталей, плит и штамповок сложной конфигурации, профилей и труб. Вторая группа деформируемых магниевых сплавов МА2, МА2-1, МА3, МА5 относится к системе Mg–Al–Zn. Влияние легирующих элементов на структуру и свойства данной группы сплавов аналогично влиянию легирующих элементов на литейные алюминиевые сплавы той же системы. Наиболее распространенным сплавом является сплав МА2-1. Он отличается от сплава МА8 большим сопротивлением разрыву и обладает высокой технологичностью, хорошей свариваемостью. Сплав легко прокатывается и поддается всем видам листовой штамповки, термически не упрочняется. Третья группа сплавов МА14, МА15, МА19, МА20 принадлежит к системе Mg–Zn–Zr. Сплавы этой группы так же, как и литейные, отличаются высокими механическими свойствами, что обусловлено упрочняющим воздействием цинка и циркония. При введении циркония образуются нерастворимые интерметаллидые фазы с железом, которые оседают на дно, и сплав очищается от железа, вредной примеси магниевых сплавов. Цирконий способствует увеличению центров кристаллизации при литье, препятствует росту зерна при рекристаллизации и улучшает коррозионную стойкость. 116 Сплавы дополнительно легируют кадмием и РЗМ. Кадмий, неограниченно растворяющийся в магнии, повышает прочностные и пластические свойства сплавов. Редкоземельные элементы, образуя интерметаллиды, улучшают механические свойства сплавов, особенно при повышенных температурах. Сплав МА14 подвергают термической обработке по режиму Т1 (старению при 170 °С в течение 16 ч без предварительной закалки) после горячей обработки давлением. Недостатком сплава является его неудовлетворительная свариваемость и склонность к образованию трещин в процессе горячей деформации. Четвертая группа представлена жаропрочными сплавами, на базе системы Mg–РЗМ (МА11, МА12). Основной легирующий элемент в этих сплавах – неодим (2,5–3,5 %), причем сплав МА11 дополнительно легирован марганцем и никелем, а сплав МА12 – цирконием. Неодим обеспечивает высокую жаропрочность, которая обусловлена достаточной стабильностью твердого раствора и небольшой скоростью коагуляции упрочняющей фазы Mg9Nd при температуре эксплуатации. Основная цель легирования цирконием – это измельчение зерна, что вызывает улучшение технологической пластичности. Сплав МА12 подвергают закалке с последующим старением по режиму Т6 (закалке с 530°С, охлаждению в горячей воде и старению при 200°С в течение 16 ч). Из сплава МА12 изготавливают листы, прессованные полуфабрикаты, поковки и штамповки для сварных конструкций, длительное время работающих при температурах до 200 °С. Пятую группу составляют сплавы МА18, МА21 системы Mg– Li. Легирование магния еще более легким металлом – литием приводит к значительному уменьшению их плотности. В зависимости от содержания лития и структуры эти сплавы подразделяют на три группы: сплавы (< 5,7 % Li) на основе α-твердого раствора лития в магнии с ГПУ решеткой; сплавы (5,7–10,3 % Li), имеющие двухфазную (α + β)-структуру; сплавы (> 10,3 % Li) на основе βтвердого раствора магния в литии с ОЦК решеткой. Из сплавов этой группы наибольший интерес представляют β-сплав МА18 и (α + β)сплав МА21. Сплав МА18 отличается самой малой плотностью среди магниевых сплавов и высокой пластичностью. Сплав МА21 имеет более высокую прочность и коррозионную стойкость. Термически упрочняемые деформируемые магниевые сплавы после горячей обработки давлением подвергают закалке без старения, часто с охлаждением на воздухе в струе теплого воздуха, или закалке 117 с последующим старением. Нагрев под закалку способствует растворению избыточных фаз литейного происхождения, а также фаз, выделившихся при горячей деформации. Последующее охлаждение полуфабриката при закалке формирует пересыщенный твердый раствор, который затем распадается при старении. Маркировка магниевых сплавов Магниевые сплавы подразделяют на деформируемые (ГОСТ 14957-76) и литейные (ГОСТ 2856-79). Первые маркируются буквами "МА", вторые "МЛ". После букв указывается порядковый номер сплава в соответствующем ГОСТе. Химический состав и механические свойства важнейших магниевых сплавов приведены в табл. 7. ТИТАН И ЕГО СПЛАВЫ ( ГОСТ 9852-72, ГОСТ 10994-64) Титан - серебристо-белый легкий металл с удельной плотностью 4,5 Мг/м3 и температурой плавления 1668°С. При температуре 882°С титан претерпевает полиморфное превращение Tiα (ГПУ) →Тiβ (ОЦК). Чистый титан имеет σb=270 МПа, δ =55 %. Е=112000МПа. С уменьшением чистоты титана (марки ВТ1-00, BT1-0, BT1-1) прочностные свойства повышаются (σb = 300-550МПа); пластичность падает (δ = 15-25%). Титан является химически активным металлом, но на воздухе быстро покрывается защитной пленкой плотных окислов, благодаря чему имеет высокую стойкость в атмосфере, в воде, в органических и неорганических кислотах. Чистый титан находит применение в авиации и ракетостроении, а также в химической промышленности. Металлургической промышленностью изготавливается в виде листов, труб, прутков, проволоки и других полуфабрикатов. Повышение прочностных характеристик титана может быть достигнуто за счет легирования его Al ,Мо, V, Мn, Сг, Sn, Zr, Nb. Упрочнение титана при легировании сопровождается снижением его пластичности. Легирующие элементы оказывают большое влияние на температуру полиморфного превращения. Такие элементы, как Al, O, N повышают температуру полиморфного превращения и расширяют область α, их называют α-стабилизаторами. Практическое значение для легирования титана имеет только алюминий, так как кислород и 118 азот сильно охрупчивают сплавы. Такие элементы, как Мо, V, Мп, Cr, Fe понижают температуру полиморфного превращения и расширяют область существования β-фазы; их называют β -стабилизаторами. При легировании титана Мn , Fe, Сг, Si в сплавах протекает эвтектоидное превращение. Образование эвтектоида охрупчивает сплав. В соответствии со структурой различают: 1) α-сплавы со структурой твердого раствора легирующих элементов в α-титане; основной легирующий элемент в α-сплавах - алюминий (ВТ-5, ВТ 5-1, ОТ-4); 2) α+β-сплавы, состоящие из α и β-твердых растворов; содержат кроме алюминия 2-4 % β-стабилизаторов, таких как Сг, Мо, Fe и других (ВТ6, ВТ8, BTI4); 3) β-сплавы, имеющие структуру твердого раствора легирующих элементов в β-титане; эти сплавы содержат большое количество β-стабилизаторов (BT15, ВТ22, BT3-1). Современные промышленные α-сплавы сравнительно малопластичны, но охрупчиваются при термической обработке. β-сплавы наиболее пластичны, но наименее прочны: при нагреве не испытывают фазовых превращений. Сплавы α+β более прочны, чем однофазные, хорошо куются и штампуются, поддаются термической обработке. К этому классу принадлежат большинство промышленных сплавов. Наличие у сплавов титана высокотемпературной модификации β-твердого раствора, способной к значительному переохлаждению, обусловливает получение разнообразных структур в зависимости от peжимов термической обработки. Полиморфное β→α превращение может иметь два различных механизма. При высоких температурах, т.е. при небольшом переохлаждении относительно равновесной температуры β→α перехода, превращение происходят обычным диффузионным путем, а при значительном переохлаждении, и, следовательно, при низкой температуре, когда подвижность атомов мала, - по бездиффузионному мартенситному механизму. В первом случае образуется полиэдрическая структура α-твердого раствора, во втором - игольчатая (пластинчатая) мартенситная структура, обозначаемая как α/. Легирующие элементы, снижающие температуру β→α превращения, способствуют получению мартенсита. При низком легировании для этого требуется интенсивное охлаждение. При очень высоком содержании β-стабилизаторов температура β→α превращения снижается до нуля и β-твердый раствор охлаждается до комнатной температуры без превращения. Образование мартенсита в титановых сплавах по сравнению с закалкой углеродистой стали сопровождается сравнительно невысоким ростом прочностных свойств. 119 Титан и α-сплавы титана подвергают только рекрнсталлизационному отжигу, α+β-сплавы могут быть упрочнены закалкой с последующим старением. Микроструктура титанового сплава ВТ5, относится к α-сплавам. Структура этого сплава после отжига однофазная, состоящая из зерен α-твердого раствора. Сплав ВТ5 легирован алюминием в количестве 5%. В отожженном состоянии он имеет следующие механические свойства: σb= 750-900 MПа; δ = 10-14 %, KCU = 3-6 МДж/м2. Из этого сплава изготавливают следующие полуфабрикаты: поковки; штамповки; прутки; профили. Важнейшими областями использования титановых сплавов являются следующие: 1) авиация и ракетостроение, где из титановых сплавов изготавливаются корпуса двигателей, баллоны для газов, сопла, диски, лопатки ковшрессоров, детали крепежа, фюзеляжа и т.д.; 2) химическая промышленность (компрессоры, клапана, вентили для агрессивных жидкостей); 3) оборудование для обработки ядерного топлива; 4) морское и речное судостроение (гребные винты, обшивка морских судов, подводных лодок, торпед); 5) криогенная техника (при отрицательных температурах до -250°С). Расширение области применения титана и его сплавов сдерживает высокая стоимость. В земной коре содержится много (~ 0,6 %) титана, т.е. среди конструкционных металлов по распространенности он занимает четвертое место после алюминия, железа и магния. Основной сдерживающий фактор по широкому практическому использованию титана - сложность процесса производства титана из руд, что бесспорно будет устранено в будущем. Маркировка титановых сплавов Деформируемые титановые сплавы. Большинство титановых сплавов легировано алюминием, повышающим жесткость, прочность, жаропрочность и жаростойкость материала, а также снижающим его плотность (табл. 8). По сравнению с деформируемыми литейные сплавы имеют меньшую прочность, пластичность и выносливость, но более дешевы. Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами. Литейные сплавы ВТ5Л, ВТ14Л и ВТ3-1Л по составу в основном 120 совпадают с аналогичными деформируемыми сплавами (в то же время сплав ВТ14Л дополнительно содержит железо и хром). Высокими технологическими свойствами обладает сплав ВТ5Л: он пластичен, не склонен к образованию трещин при литье, хорошо сваривается. Фасонные отливки из сплава ВТ5Л работают при температурах до 400 °С. Недостатком сплава является его невысокая прочность (800 МПа). Двухфазный литейный сплав ВТ14Л подвергают отжигу при 850 °С вместо упрочняющей термической обработки, резко снижающей пластичность отливок. ВТ14Л по литейным свойствам уступает ВТ5Л, но превосходит его по прочности (σв=950 МПа). Применение методов порошковой металлургии для производства титановых сплавов позволяет при тех же эксплуатационных свойствах, что и у литого или деформируемого материала, добиться снижения до 50% стоимости и времени изготовления изделий. Титановый порошковый сплав ВТ6, полученный горячим изостатическим прессованием (ГИП), обладает теми же механическими свойствами, что и деформируемый сплав после отжига (σв=970 МПа, δ=16%). Закаленному и состаренному деформируемому сплаву ВТ6 порошковый сплав уступает в прочности, но превосходит в пластичности. ОЛОВО, СВИНЕЦЬ ТА ЇХ СПЛАВИ Олово (Sn) та свинець (Pb), належать до металів з низькою температурою плавлення. Температури плавлення олова та свинцю складають 232°С та 327°С, відповідно. Густина олова ρ =7,3 г/см3, густина свинцю ρ =11,34 г/см3. Олово має дві поліморфні модифікації: α -Sn, β -Sn. α - модифікація крихка, має вигляд порошку, поява цієї модифікації при низьких температурах небажана. Олово β модифікації використовують як чистий метал, або при виготовлені сплавів. Олово та свинець мають велику пластичність, низьку твердість (5НВ та 3НВ, відповідно), підвищену корозійну стійкість в атмосферних умовах та в розчинах деяких кислот. Свинець використовують в хімічній промисловості для виготовлення резервуарів та трубопроводів, що контактують з H2SO4, та в електротехніці при виготовленні оболонок електричного кабелю, акумуляторних батарей. На основі олова та свинцю існують легкоплавкі сплави, призначені - для паяння – припої (система Pb-Sn, вміст олова – 25-70%); 121 - для виготовлення друкарських шрифтів, наприклад “гарт” – 11% Sb, 4% Zn, свинець – основа; - для топких запобіжників (система Pb-Sn-Bi-Cd). Ці сплави утворюють евтектики без проміжних фаз на основі хімічних сполук. Широко застосовуються сплави на основі олова та свинцю як антифрикційні матеріали, призначені для заливки підшипників. Основні вимоги до підшипникових матеріалів. 1. Достатній рівень механічних властивостей при робочих температурах (витривалість, твердість, зносостійкість, границя міцності при стисненні). 2. Здатність утримувати мастило для забезпечення низького коефіцієнта тертя, поглинати тверді частинки, не ушкоджувати поверхню вала. 3. Корозійна стійкість в середовищах, які містять мастила та кислоти; висока теплопровідність, що забезпечує відведення тепла від поверхні тертя. 4. Висока технологічність. 5. Низька вартість. Оптимальною структурою антифрикційних матеріалів є структура, до складу якої входять фази із різними властивостями. Обов’язковою є фаза з високою твердістю та зносостійкістю, що розміщена в більш м’якій та пластичній фазі. Кількість твердої фази має бути меншою за пластичну, тверда складова має виділятися у вигляді окремих включень. Бабітами називають антифрикційні сплави, основу яких складають олово або свинець. Вони мають низькі температури плавлення (350-450°С) та низькі показники коефіцієнту тертя. Найвищим рівнем властивостей характеризуються олов’яні бабіти Б83 (10-12% Sb, 2,5-6,5% Cu, решта – 83%Sn) та Б89 (7,258,25% Sb, 2,6-3,5% Cu, решта – 89%Sn). Діаграма стану системи Sn-Sb наведена на рис. 1. 122 Рис. 1. Діаграма стану Sn-Sb М’якою складовою є a-фаза (твердий розчин сурми та міді в гратці олова), тверда фаза складається з частинок β ′ фази (SnSb) кубічної форми та ε -фази (Cu3Sn) голчастої морфології (рис. 2). Олов’яні бабіти схильні до ліквації, для запобігання цього недоліку до складу сплавів вводять мідь. При кристалізації утворення голок сполуки Cu3Sn відбувається при високих температурах і перешкоджає розвитку ліквації, ε -фаза має високу твердість і підвищує зносостійкість матеріалу. Бабіт Б89 має, порівняно з Б83, більшу пластичність та меншу твердість, що пов’язано із меншою кількістю β ′ фази. Коефіцієнт тертя зі змазкою для Б89 та Б83 дорівнює 0,005. Рис. 2 – Мікроструктура олов’яного бабіту Б83, × 200 Висока вартість олова зумовлює використання сплавів, що мають нижчі показники антифрикційних властивостей, та меншу 123 вартість. Для заміни олов’яних бабітів використовують свинцевоолов’яні бабіти Б16 (15-17% Sn, 15-17% Sb, 1,5-2% Cu, решта – свинець.), БТ, БН, Б6. Коефіцієнт тертя зі змазкою для Б16, Б6, БН дорівнює 0,006. Ці сплави формуються на основі потрійної системи Pb-Sn-Sb. Структура Б16 складається з α -фази (твердий розчин олова, сурми та міді в гратці свинцю), частинок β ′ -фази (SnSb) кубічної форми, ε -фази (Cu3Sn) голчастої морфології та сполук Cu2Sb (рис.3). Рис. 3 – Мікроструктура бабіту Б16, × 450 Такі бабіти використовують в менш навантажених підшипниках, рівень властивостей підвищують легуванням. Нікель сприяє зміцненню α -твердого розчину, кадмій та миш’як утворюють хімічну сполуку AsCd, частинки якої виконують роль зародків при формуванні сполуки SnSb, зменшують ліквацію сурми, додатково підвищують зносостійкість. СОДЕРЖАНИЕ ОТЧЕТА 1. Название работы. 2. Цель работы. 3. Фрагмент диаграммы состояния Al – Сu (до 10 %Сu). 4. Схема микроструктуры образцов дуралюмина в закаленном и состаренном состояниях. 5.Диаграмма состояния Al – Si – равновесная и после модифицирования (пунктиром). 6. Схема микроструктур четырех образцов силуминов: доэвтектического, эвтектического, заэвтектического и модифицированного. 7. По стандартам и справочникам описать марки литейных и деформируемых алюминиевых сплавов, их химический состав, свойства и применение. Марки алюминия и его сплавов: АК12, АК7ч, 124 АК5М, АЦ4Мг, АК9ч, АМг6, В95, Д1, Д16, В95, АК12М2МГН, А7, АМ5, АД31, АК6, АК4-1. 8. Определить по маркам фазовые превращения в двухкомпонентных алюминиевых сплавах: АМг2, АМг4, АМг6, АМг10, АМц, АК12, Al–0,5 % Fe, Al–7 % Si, Al–13 % Si, Al–21 % Si, Al–5 % Cu, Al–4 % Cu; формирование структуры с определением фазовых и структурных составляющих в различных температурных интервалах. 9. По варианту: 1. Дать расшифровку химического состава сплава Л96. 2. Дать расшифровку химического состава сплава Л90. 3. Дать расшифровку химического состава сплава Л85. 4. Дать расшифровку химического состава сплава Л70. 5. Дать расшифровку химического состава сплава Л68. 6. Дать расшифровку химического состава сплава Л63. 7. Дать расшифровку химического состава сплава Л60. 8. Дать расшифровку химического состава сплава ЛАЖ60-1-1. 9. Дать расшифровку химического состава сплава ЛС59-1. 10.Дать расшифровку химического состава сплава ЛАНКМц75-2-2,50,5-0,5. 11.Дать расшифровку химического состава сплава ЛАН59-3-2. 12.Дать расшифровку химического состава сплава ЛМцЖ55-3-1. 13.Дать расшифровку химического состава сплава ЛМцА57-3-1. 14.Дать расшифровку химического состава сплава ЛК80-3. 15.Дать расшифровку химического состава сплава ЛЖМц59-1-1. 16.Дать расшифровку химического состава сплава ЛА77-2. 17.Дать расшифровку химического состава сплава ЛЦ16К4. 18.Дать расшифровку химического состава сплава ЛЦ23А6Ж3Мц2. 19.Дать расшифровку химического состава сплава ЛЦ40Мц3А. 20.Дать расшифровку химического состава сплава ЛЦ30А3. 21.Дать расшифровку химического состава сплава ЛЦ25С2. 22.Дать расшифровку химического состава сплава ЛЦ40Мц3Ж. 23.Дать расшифровку химического состава сплава ЛЦ38Мц2С2. 24.Дать расшифровку химического состава сплава ЛЦ14К3С3. 25.Дать расшифровку химического состава сплава ЛЦ40С. 1. 2. 3. 4. 5. Дать расшифровку химического состава сплава БрОФ6,5-0,15. Дать расшифровку химического состава сплава БрОЦС4-4-2,5. Дать расшифровку химического состава сплава БрОЦ4-3. Дать расшифровку химического состава сплава БрАЖ9-4. Дать расшифровку химического состава сплава БрАЖН10-4-4. 125 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. Дать расшифровку химического состава сплава БрАЖМц10-3-1,5. Дать расшифровку химического состава сплава БрКМц3-1. Дать расшифровку химического состава сплава БрКН1-3. Дать расшифровку химического состава сплава БрБ2,5. Дать расшифровку химического состава сплава БрХ0,5. Дать расшифровку химического состава сплава БрЦр0,7. Дать расшифровку химического состава сплава БрА7. Дать расшифровку химического состава сплава БрОЦСН3-7-5-1. Дать расшифровку химического состава сплава БрОЦ4-3. Дать расшифровку химического состава сплава БрО8С12. Дать расшифровку химического состава сплава БрА10Ж3Мц2. Дать расшифровку химического состава сплава БрА9Ж4Н4Мц1. Дать расшифровку химического состава сплава БрА11Ж6Н6. Дать расшифровку химического состава сплава БрО3Ц12С5. Дать расшифровку химического состава сплава БрО3Ц7С5Н1. Дать расшифровку химического состава сплава БрО4Ц4С17. Дать расшифровку химического состава сплава БрО10Ц2. Дать расшифровку химического состава сплава БрО5Ц5С5. Дать расшифровку химического состава сплава БрО5С25. Дать расшифровку химического состава сплава БрО10Ф1. 10. Краткие выводы об особенностях структуры и свойствах исследованных сплавов. КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ Какими свойствами обладает алюминий? Как маркируют алюминий? Какие постоянные примеси содержит алюминий? Как влияют примеси на свойства алюминия? Где применяется алюминий технической чистоты? Как классифицируют алюминиевые сплавы? Какие компоненты обычно используют для легирования алюминиевых сплавов? 8. Какова структура сплава АМц? 9. Приведите примеры деформируемых, термически неупрочняемых сплавов. 10.Какой упрочняющей термообработке подвергают дуралюмины? 11.Что такое старение? 12.Как маркируют литейные алюминиевые сплавы? 13.Как маркируют деформируемые алюминиевые сплавы? 1. 2. 3. 4. 5. 6. 7. 126 14.Что такое модифицирование? 15.Какие сплавы называют силуминами? 16.Чем модифицируют силумины? 17.С какой целью модифицируют силумины? 18.Какова структура модифицированного силумина? 19.Какие алюминиевые сплавы широко используются в криогенной технике? 20.Какими компонентами легируют силумины? 21.Титан, его свойства и применение. 22.Влияние легирующих элементов на полиморфизм титана. 23.Классификация титановых сплавов по структуре. 24.Фазовые превращения в титановых сплавах. 25.Термическая обработка титановых сплавов. 26.Применение титановых сплавов. 27.Назовите основные свойства магния. 28.Какого типа диаграммы состояния образует магний с алюминием, марганцем, цирконием, лантаном, литием? 29.Назовите основные легирующие элементы магниевых сплавов. 30.Какие элементы магниевых сплавов обеспечивают жаропрочность? 31.Какие элементы обеспечивают коррозионную стойкость магниевых сплавов? 32.Приведите примеры марок литейных и деформированных магниевых сплавов. 33.Чем определяются литейные свойства магниевых сплавов? 34.Объясните структуру и фазовый состав сплава МЛ5. 35.Объясните структуру и фазовый состав сплава МА8. 36.Охарактеризуйте свойства титана. 37.Какие элементы являются α- и β-стабилизаторами титана? 38.На какие группы по структуре делятся титановые сплавы? Приведите примеры марок. 39.Какая структура формируется в техническом титане ВТ1-0 после деформации и отжига в α-области? 40.Какие типы структур формируются в оттоженных (α + β)титановых сплавах? 41.Объясните структуру и фазовый состав сплава ВТ6. 127 Таблица 1 Алюминий деформируемый Химический состав, % Обозначение марок Сумма примесей Прочие примеси Каждая в отдельности Алюминий высокой чистоты АДоч АДч 0,001 0,005 0,020 0,05 Алюминий технической чистоты АД000 АД00 АД0 АД1 АД 0,02 0,02 0,02 0,05 0,05 0,20 0,30 0,50 0,70 1,2 Таблица 2 Алюминий первичный Обозначение марок Химический состав, % Примесей не Алюминий, не более, менее сумма Алюминий особой чистоты А 999 99,999 0,001 Алюминий высокой чистоты А 995 А 99 А 95 99,995 99,99 99,95 0,005 0,010 0,05 Алюминий технической чистоты А 85 А8 А7 А5 А0 128 99,85 99,8 99,7 99,5 99,0 0,15 0,20 0,30 0,50 1,00 Таблица 3 Механические свойства алюминия различной чистоты в отожженном состоянии Чистота, % σ0,2, МПа σb, МПа HB, МПа δ% 99,99 22 49 84 – 112 45,5 99,8 25 61 133 38,5 99,5 28 70 126 – 175 31,5 Таблица 4 Обозначение марок Химический состав % Буквенное Цифровое Al Cu Mn Mg АМц АМг1 АМг3 АМг4 АМг6 1400 1510 1530 1540 1560 Основа Основа Основа Основа Основа 0,1 0,1 0,1 0,1 0,1 1,0 – 1,6 0,2 0,3 – 0,6 0,5 – 0,8 0,5 – 0,8 0,2 0,7 – 1,6 3,2 – 3,8 3,8 – 4,5 5,8 – 6,8 Таблица 7 Некоторые литейные алюминиевые сплавы Групп а сплава I II III IV V Марка сплава Старая марка сплава Массовая доля, % Mg Si Mn Cu Ti АК12 АК8Л АК5М АК8М АМ5 АМ4,5Kд АМг5к АМг10 АЛ2 АЛ34 АЛ5 АЛ32 АЛ19 ВАЛ10 АЛ13 АЛ27 – – 0.5 0.4 – – 5,0 10 10 – 13 6,5 – 8,5 5,0 8,0 – – 1,1 – – – – 0,4 0,8 0,6 0,3 – – – 1,2 1,2 5,0 4,8 – – – – – 0,2 0,3 0,3 – 0,1 АК7Ц9 АЦ4Мг АЛ11 АЛ24 0,2 1 7 – 0,3 – 0,15 Cd – 0,2 – Be – 0,1 Zr – 0,12 Zn – 9 Zn – 4 129 Таблица 8 Сплавы литейные на основе системы Al – Mg Группа сплава Марка сплава (старое обозначени е) AМг6л (АЛ23) АМг10 (АЛ27) АМг11 (АЛ22) АМг7 (АЛ29) IV (Сплавы на основе системы Al - Mg Массовая доля, % основных компонентов Mg Zr Be Ti Примесей не более железа 6,0 – 7,0 0,05 – 0,2 0,02 – 0,1 0,05 – 0,15 0,2 9,5 – 10,5 0,05 – 0,2 0,05 – 0,15 0,05 – 0,15 0,2 10,5 – 13,0 Si-0,8 – 1,2 0,03 – 0,07 0,05 – 0,15 1,2 6,0 – 8,0 Si-0,5 – 1,0 Mn-0,4 – 0,9 Таблица 9. Состав некоторых деформируемых термически упрочняемых сплавов Обозначение марок Буквен Цифро ное вое Д1 Д16 АК8 В95 1110 1160 1380 1950 Химический состав, % Медь Магний Маргане ц Zn Ni Fe 3,8 – 4,8 3,8 – 4,9 3,9 – 4,8 1,4 – 2,0 0,4 – 0,8 1,2 – 1,8 0,4 – 0,8 1,8 – 2,8 0,4 – 0,8 0,3 – 0,9 0,4 – 1,0 0,2 – 0,6 0,3 0,3 0,3 6,0 0,1 0,1 0,1 Cr-0,1 0,7 0,5 0,7 0,5 Название сплава Si 0,7 0,5 0,6 – 1,2 0,5 Дуралюмин Супердуралюм ин Ковочный сплав Высокопрочны й сплав Таблица 10. Применение цветных сплавов Наименование 1 Деформируемые алюминиевые сплавы систем Al-Mn, Al-Mg Примеры марок 2 АМц, АМцС, АМг1, АМг4, АМг5, Назначение 3 Для сварных емкостей, деталей, работающих агрессивных средах; трубопроводов, заклепок. для в для 77 Дуралюмины АМг6 Д1, Д16 Лонжероны, шпангоуты, тяги, заклепки и др. детали самолетов. Алюминиевые АЛ2, АЛ3, Для ответственного литья: литейные АЛ4, АЛ8, ползунов, шкивов, роторов сплавы АЛ19 вентиляторов, тонкостенного литья; корпуса и арматура приборов и т.д. Бронзы БрОЦСН3- Вкладыши тяжелонагруженных оловянные 7-5-1, подшипников скольжения, деталей БрОЦС5- арматуры и т.п. 5-5 Бронзы БрАЖ9-4, Для ответственных пружин, безоловянные БрБ2 мембран, пружинящих контактов, фланцев, шестерен и т.д. Латуни Л62, Л98, Прутки, проволока, детали ЛАМш77- арматуры, работающие в морской 2-0,05 воде и т.д. Деформируемые МА5 Для изготовления различных магниевые деталей в авиационной сплавы промышленности Литейные МЛ19 Для высоконагруженных деталей магниевые авиационной промышленности: сплавы картеры, корпуса приборов, фермы шасси и т.п. Титановые ВТ5 Для изготовления деталей сплавы самолетов, в химическом машиностроении и т.п. Таблица 11 Химический состав и механические свойства магниевых сплавов σb , Содержание элементов (средние δ ,% значения), % МПа Сплав другие средние Аl Zn Мп элементы значения Литейные сплавы МЛ5 8,25 0,5 0,35 – 226 5 МЛ6 9,6 0,9 0,12 – 216 1 МЛ10 – 0,4 – 0,7 Zr; 230 3 2,5 Nd МЛ12 – 4,5 – 0,85 Zr 225 5 78 МА1 МА2-1 МА14 – 4,4 – Деформируемые сплавы – 1,9 – 1,15 0,5 – 5,5 0,55 Zr 205 300 330 7,5 14 10 Таблица 12 Усредненный химический состав (%) и механические свойства деформируемых титановых сплавов Сплав ВТ5-1 ОТ4 ВТ6 ВТ8 ВТ14 ВТ15 Аl 5 4,2 6 6,4 4,9 3 Mn – 1,4 – – – – V – – 4 – 1,4 – Мо – – – 3,1 3,1 8 Si – – – 0,3 – – Cr – – – – – 11 Sn 2,5 – – – – – σв, МПа 800–1000 700–900 1100–1250 1000–1250 1150–1400 1300–1500 Примечание. Свойства сплавов ВТ5-1, ОТ4 приведены в отожженном состоянии, ВТ6, ВТ8 и ВТ14 – после закалки и старения, ВТ15 – после старения. 79 δ, % 10–15 10–12 6 9–11 6–10 6