УДК 621.891 ВЛИЯНИЕ ПЛАЗМЕННОЙ ЗАКАЛКИ НА

реклама

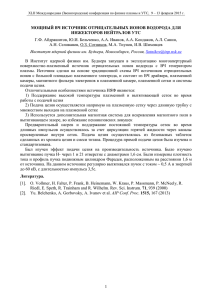

УДК 621.891 ВЛИЯНИЕ ПЛАЗМЕННОЙ ЗАКАЛКИ НА ИЗНОСОСТОЙКОСТЬ ШТАМПОВЫХ СТАЛЕЙ В.А. Коротков1, М.В. Злоказов2 Нижнетагильский филиал УрФУ, г. Нижний Тагил ОАО «Научно-производственная корпорация «Уралвагонзавод», г. Нижний Тагил 1 2 Исследованы свойства и износостойкость штамповых сталей упрочненных установкой плазменной закалки УДГЗ-200. При равном уровне твердости стали с объемной и плазменной закалкой показали равную износостойкость на этапах установившегося изнашивания, но на этапах приработки и перегрузки диски с плазменной закалкой имеют преимущество. Ключевые слова: термическая обработка, износостойкость. Введение. Наиболее распространенным способом упрочнения штампов является закалка с отпуском для снятия закалочных напряжений и восстановления вязкости стали [1]. Одновременно происходит снижение твердости, что негативно отражается на износостойкости штампов. С разработкой плазменной установки УДГЗ-200 появилась возможность производить поверхностную закалку там, где раньше было не возможно, в том числе рабочих поверхностей штампов со сложной конфигурацией [2]. Целью настоящей работы является изучение режимов плазменной закалки установкой УДГЗ-200 на глубину и твердость упрочненного слоя, его износостойкость. Методики. Для исследования глубины, ширины и твердости закаленных полос их наносили вручную установкой УДГЗ-200 на пластины 150х100х20мм из сталей У8А и 5ХВ2С, на токах 100А, 150А и 200А. Скоростью перемещения горелки (согласно паспорту установки) поддерживали «вспотевание» поверхности под дугой, не допуская плавления. Скорость перемещения дуги вычисляли по времени закалки полос длиной 100 мм. Перед закалкой последующих полос пластину остужали до комнатной температуры. Из середины закаленных пластин вырезали поперечные темплеты и приготовили макрошлифы, которые обработали 20% раствором азотной кислоты в спирте. По зоне травления электронным штангенциркулем «Filetta» (цена деления 0,01мм) измерили глубину и ширину закалки (табл. 1). Измерения твердости (табл.2) на поверхности дорожек выполнили прибором МЕТ-УД, а в по- перечном сечении по ширине дорожки на глубине 0,2 мм – ПМТ-3М. Испытания на трение проводились без смазки на машине МИ-1М по схеме «дискколодка». Отсутствие смазочного материала объясняется необходимостью исключения его модифицирующего действия на поверхности трения, чтобы было возможно оценивать влияние на износостойкость плазменной закалки в чистом виде. Частота вращения диска (d40х10мм) − 425об/мин. Выполнялось после притирки четыре цикла (этапа) испытаний по 5 мин с нагрузкой 20кг∙с, и один цикл с нагрузкой 30кг∙с. Первый цикл дает представления о приработке поверхностей в паре трения; 2…4 циклы характеризуют установившийся процесс изнашивания. Пятый цикл при увеличенной в 1,5 раза нагрузке позволяет судить о способности пары трения выдерживать перегрузку. После каждого цикла испытаний выполнялось взвешивание (электронные весы «Shimadzu AХ200») и определялся износ образцов. Во всех парах трения колодка выполнялась из нормализованной стали 45, а диски из сталей: 5ХНМ, 5ХВ2С, 7Х3 и У8А, которые подвергались объемной закалке с отпуском и плазменной закалке. Закалка с отпуском производились по типовым режимам, а плазменная закалка − установкой УДГЗ-200 при погружении на 1/3 диаметра диска в ванну с водой. В каждом сочетании материалов испытывалось три пары образцов, зависимости износа от этапа испытаний строились по средним значениям. Результаты представлены на рис. 1, 2 и в табл. 1. 42 0.1 0.05 Износ, г Таблица 1. Влияние силы тока и скорости перемещения дуги на размеры закаленных полос 5ХНМ. ОЗ. HRC56 0 0 -0.05 2 4 6 Сталь Этап испытаний У8А 5ХВ2С. ОЗ. HRC56 Износ, г 0.06 0.04 0.02 0 -0.02 0 2 5ХВ2С 4 6 Рис.1. Износ сталей 5ХНМ и 5ХВ2С с объемной (ОЗ) и плазменной (ПЗ) закалкой. 7Х3. ОЗ. HRC60 7Х3. ПЗ. HRC54 Износ, г 0.03 0.02 0.01 0 0 2 4 Этап испытаний 6 Износ, г 0.02 Ширина, мм. Глубина, мм. 14,1 18,3 23,5 13,8 16,9 24,1 1,4 1,5 1,5 2,4 2,4 2,4 Таблица 2. Твердость закаленных полос 0.04 0.03 100 150 200 100 150 200 Скорость, см/с 0,6 0,7 0,9 0,7 0,8 0,9 По мере увеличения тока происходил рост скорости перемещения дуги, во избежание плавления поверхности при закалке. Рост ширины закаленных полос с увеличением тока объясняется сопутствующим ростом диаметра активных пятен электрической дуги на электроде и закаливаемой поверхности [3]. Из табл. 2 видно, что значения твердости отличаются стабильностью, как по длине закаленных полос, так и по ширине в поперечном сечении. Этап испытаний 0.04 Ток, А У8А. ОЗ. HRC55 Твердость Сталь Ток, А На поверхности 100 HRC 52 150 HRC 51 200 HRC 51 100 HRC 57 150 HRC 57 200 HRC 58 0.01 0 -0.01 0 2 4 6 Этап испытаний Рис. 2. Износ сталей 7Х3 и У8А с объемной (ОЗ) и плазменной (ПЗ) закалкой. У8А Результаты и их обсуждение. По табл. 1 можно проследить влияние режимов закалки на размеры закаленных полос. Величина тока влияет на глубину закалки пренебрежимо мало, что объясняется наличием «вспотевания» поверхности (т.е. постоянной температуры) при всех значениях тока. Но глубина закалки легированной стали 5ХВ2С больше (2,4 мм), чем углеродистой У8А (1,5 мм). Причина этого вероятно заключается в меньшей устойчивости аустенита не легированной стали У8А, распад которого с образованием мартенсита возможен лишь при высоких скоростях охлаждения. 5ХВ2С На глубине 0,2мм HV 563…608 Ср. 584 по 8 точкам HV 571…601 Ср. 584 по 10 точкам HV 561…608 Ср. 583 по 12 точкам HV 651…728 Ср.688 по 7 точкам HV 649…709 Ср. 686 по 9 точкам HV 652…731 Ср. 690 по 13 точкам По графикам на рис. 1 и 2 можно отметить, что при равной твердости износ дисков из сталей 5ХНМ, 5ХВ2С и 7Х3 с объемной и плазменной закалкой на этапах установившегося изнашивания (2-4) примерно одинаков. Однако прирабатываемость дисков с плазменной закалкой существенно лучше − износ на первом этапе многократно меньше 43 нита в перлитной области (600-700оС) для стали У8А − менее 1с [4]. У остальных исследованных сталей оно существенно выше, более 10с, поэтому и выше твердость закаленных дисков. С увеличением массы закаливаемых объектов из стали У8А твердость в результате плазменной закалки увеличивается до HRC51 – при закалке пластин толщиной 20мм (см. выше) и до HRC65 – при закалке вырубных штампов [5]. Заключение. Плазменная закалка установкой УДГЗ-200 дает глубину упрочнения, мало зависящую от величины тока, что упрощает ее применение в производстве. При равном уровне твердости стали с объемной и плазменной закалкой показали равную износостойкость на этапах установившегося изнашивания, но на этапах приработки и перегрузки диски с плазменной закалкой имеют преимущество. чем у дисков с объемной закалкой и отпуском. Износ на 5-ом этапе характеризует способность пар трения выдерживать перегрузку. Диски из стали 5ХВ2С независимо от вида закалки в результате полуторного роста нагрузки не увеличили износа по отношению к износу на 4-ом этапе. Плазменная закалка увеличила стойкость к перегрузке стали 5ХНМ (износ на 5-ом этапе снизился по отношению к дискам с объемной закалкой в ~ 8 раз от 0,025г до 0,003г) и в большей мере стали 7Х3 (снижение износа составило ~ 32 раза, от 0,032г до 0,001г). Диски из стали У8А с плазменной закалкой по сравнению с дисками с объемной закалкой и отпуском показали более высокую прирабатываемость; их износ на 1-ом этапе составил 0,007г и 0,037г, соответственно. На них так же в меньшей мере отразилась перегрузка на 5-ом этапе. По отношению к 4-му этапу диски с плазменной закалкой увеличили износ всего на 25% (от 0,008г до 0,010г), а диски с объемной закалкой и отпуском – в 7 раз (от 0,001г до 0,007г). На этапах установившегося изнашивания (2…4) износ дисков из стали У8А с плазменной закалкой оказался больше, чем дисков с объемной закалкой (0,007г и 0,002г, соответственно). Причина состоит более низкой их твердости − HRC40 и HRC55, соответственно. Плазменная закалка дисков, несмотря на частичное погружение в воду, из-за небольшой ширины (10мм) происходила при не высокой скорости охлаждения. Ее, очевидно, оказались недостаточно для закалки стали У8А на максимальную твердость с образованием мартенсита, и распад аустенита происходил с частичным образованием перлита, (сорбита, тростита, бейнита). Время до начала распада переохлажденного аусте- Список литературы 1. Справочник сталей и сплавов. / Под общ. ред. А. С. Зубченко. – М.: Машиностроение, 2003. – 784 с. 2. Korotkov V. A., Shekurov A. V. / Investigations into plasma quenching // Welding International, 2008. Vol. 22, № 7. P. 475-479. 3. Теория сварочных процессов. Под ред. В.М. Неровного – М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. – 752 с. 4. Справочник термиста: Изотермические и термокинетические диаграммы распада переохлажденного аустенита // А.А. Попов, А.Е. Попова – М.: Книга по требованию, 2012. 430 с. 5. О работе «Бюро триботехники» на Уралвагонзаводе. / В.А. Андронов, В.А. Коротков // Вестник машиностроения, 2009. № 4. С. 49-52. THE INFLUENCE OF PLASMA HARDENING ON WEAR RESISTANCE DIE STEELS Korotkov V.A.1, Zlokazov M.V.2 1 2 Nizhny Tagil branch Urfu, Nizhny Tagil OJSC «Scientific and production Corporation «Uralvagonzavod», Nizhny Tagil Abstract. Investigated properties and wear resistance of die steels hardened by plasma quenching UGGS-200. With an equal level of hardness of steel with a volume and plasma quenching showed equal wear on the stages established wear, but on the stages of running and overload protection drives the plasma quenching have the advantage. Keywords: heat treatment, wear resistance. 44