ОПРЕДЕЛЕНИЕ ТЕРМОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК

реклама

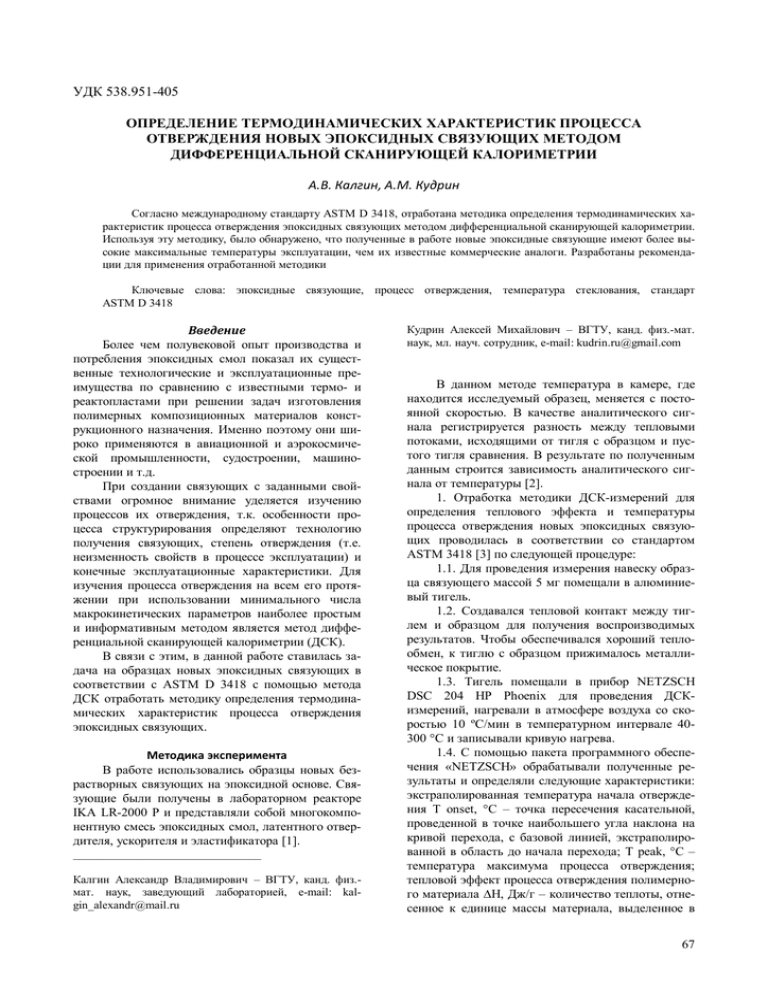

УДК 538.951-405 ОПРЕДЕЛЕНИЕ ТЕРМОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ПРОЦЕССА ОТВЕРЖДЕНИЯ НОВЫХ ЭПОКСИДНЫХ СВЯЗУЮЩИХ МЕТОДОМ ДИФФЕРЕНЦИАЛЬНОЙ СКАНИРУЮЩЕЙ КАЛОРИМЕТРИИ А.В. Калгин, А.М. Кудрин Согласно международному стандарту ASTM D 3418, отработана методика определения термодинамических характеристик процесса отверждения эпоксидных связующих методом дифференциальной сканирующей калориметрии. Используя эту методику, было обнаружено, что полученные в работе новые эпоксидные связующие имеют более высокие максимальные температуры эксплуатации, чем их известные коммерческие аналоги. Разработаны рекомендации для применения отработанной методики Ключевые слова: эпоксидные связующие, процесс отверждения, температура стеклования, стандарт ASTM D 3418 Введение Более чем полувековой опыт производства и потребления эпоксидных смол показал их существенные технологические и эксплуатационные преимущества по сравнению с известными термо- и реактопластами при решении задач изготовления полимерных композиционных материалов конструкционного назначения. Именно поэтому они широко применяются в авиационной и аэрокосмической промышленности, судостроении, машиностроении и т.д. При создании связующих с заданными свойствами огромное внимание уделяется изучению процессов их отверждения, т.к. особенности процесса структурирования определяют технологию получения связующих, степень отверждения (т.е. неизменность свойств в процессе эксплуатации) и конечные эксплуатационные характеристики. Для изучения процесса отверждения на всем его протяжении при использовании минимального числа макрокинетических параметров наиболее простым и информативным методом является метод дифференциальной сканирующей калориметрии (ДСК). В связи с этим, в данной работе ставилась задача на образцах новых эпоксидных связующих в соответствии с ASTM D 3418 с помощью метода ДСК отработать методику определения термодинамических характеристик процесса отверждения эпоксидных связующих. Методика эксперимента В работе использовались образцы новых безрастворных связующих на эпоксидной основе. Связующие были получены в лабораторном реакторе IKA LR-2000 P и представляли собой многокомпонентную смесь эпоксидных смол, латентного отвердителя, ускорителя и эластификатора [1]. ________________________________ Калгин Александр Владимирович – ВГТУ, канд. физ.мат. наук, заведующий лабораторией, e-mail: kalgin_alexandr@mail.ru Кудрин Алексей Михайлович – ВГТУ, канд. физ.-мат. наук, мл. науч. сотрудник, e-mail: kudrin.ru@gmail.com В данном методе температура в камере, где находится исследуемый образец, меняется с постоянной скоростью. В качестве аналитического сигнала регистрируется разность между тепловыми потоками, исходящими от тигля с образцом и пустого тигля сравнения. В результате по полученным данным строится зависимость аналитического сигнала от температуры [2]. 1. Отработка методики ДСК-измерений для определения теплового эффекта и температуры процесса отверждения новых эпоксидных связующих проводилась в соответствии со стандартом ASTM 3418 [3] по следующей процедуре: 1.1. Для проведения измерения навеску образца связующего массой 5 мг помещали в алюминиевый тигель. 1.2. Создавался тепловой контакт между тиглем и образцом для получения воспроизводимых результатов. Чтобы обеспечивался хороший теплообмен, к тиглю с образцом прижималось металлическое покрытие. 1.3. Тигель помещали в прибор NETZSCH DSC 204 HP Phoenix для проведения ДСКизмерений, нагревали в атмосфере воздуха со скоростью 10 ºС/мин в температурном интервале 40300 °С и записывали кривую нагрева. 1.4. С помощью пакета программного обеспечения «NETZSCH» обрабатывали полученные результаты и определяли следующие характеристики: экстраполированная температура начала отверждения Т onset, °С – точка пересечения касательной, проведенной в точке наибольшего угла наклона на кривой перехода, с базовой линией, экстраполированной в область до начала перехода; Т peak, °С – температура максимума процесса отверждения; тепловой эффект процесса отверждения полимерного материала ∆H, Дж/г – количество теплоты, отнесенное к единице массы материала, выделенное в 67 системе, в которой прошел процесс отверждения полимерного материала. 2. Отработка методики ДСК-измерений для определения температуры стеклования согласно стандарту ASTM 3418 [3] осуществлялась в сле дующем порядке: 2.1. Отбирали точечную пробу отвержденного связующего с массой навески 15 мг и помещали в алюминиевый тигель с металлической крышкой, которая обеспечивала хороший теплообмен между тиглем и образцом. 2.2. Тигель помещали в прибор NETZSCH DSC 204 HP Phoenix для проведения ДСКизмерений, нагревали в атмосфере воздуха со скоростью 20 ºС/мин вплоть до температуры, достаточной для стирания предыдущей тепловой истории. 2.3. Выдерживали температуру в течение 10 мин. 2.4. Быстро охлаждали до 40 °С. 2.5 Выдерживали температуру в течение 10 мин. 2.6. Повторяли нагревание (2.2) со скоростью 20 °С/мин и записывали кривую нагрева до тех пор, пока все необходимые фазовые переходы не завершатся. 2.7. Определялась температура стеклования Tg, °С (температура, при которой полимер переходит при охлаждении из высокоэластичного или вязкотекучего в стеклообразное состояние) – точка на ДСК-кривой, соответствующая ½ разницы значений теплового потока в точках экстраполированной температуры Onset и экстраполированной температуры окончания перехода. Рис. 1. ДСК-кривая, характеризующая процесс отверждения образца Т-68-17-15-035-721 При динамическом нагреве 10 ºС/мин процессы отверждения за время экспериментов протекают не полностью, о чем свидетельствуют экзотермические пики доотверждения при температурах 263,2 °С и 290 °С для образцов Т-6817-15-035-721 и Т-15-ПСФ соответственно. DSC /(mW/mg) exo DDSC /(mW/mg/min) 0.05 0.3 0.04 Complex Peak: Area: 311.1 J/g Peak: 213.2 °C Onset: 162.7 °C 0.2 0.03 0.02 0.1 [2] 0.01 [2] 0.00 0.0 -0.01 -0.1 -0.02 -0.03 100 150 200 Temperature /°C 250 Рис. 2. ДСК-кривая, характеризующая процесс отверждения образца Т-15-ПСФ На рис. 3 и 4 приведены ДСК-кривые отвержденных образцов, по которым можно определить температуру стеклования. DSC /(mW/mg) exo DDSC /(mW/mg/min) 0.10 [1] -0.28 Onset*: 202.5 °C -0.30 0.05 -0.32 [1] Результаты и обсуждение На рис. 1 и 2 представлены ДСК-кривые, характеризующие процесс отверждения образцов эпоксидных связующих Т-68-17-15-035-721 и Т-15ПСФ. Из рис. 1 и 2 видно, что процессы отверждения эпоксидных связующих Т-68-17-15035-721 и Т-15-ПСФ являются многостадийными, протекают в широком температурном диапазоне, а значит, требуют длительного времени выдержки при высоких температурах для достижения полной конверсии. -0.34 0.00 -0.36 -0.38 -0.05 -0.40 -0.42 -0.10 -0.44 100 150 200 250 Temperature /°C Рис. 3. ДСК-кривая образца Т-68-17-15-035-721 после отверждения DSC /(mW/mg) exo [1] -0.15 DSC /(mW/mg) exo 0.7 0.6 DDSC /(mW/mg/min) 0.10 Complex Peak: Area: 485.2 J/g Peak: 214.0 °C Onset: 175.4 °C -0.20 Value: 263.2 °C, 0.111 mW/mg 0.05 0.5 -0.25 Glass Transition: Onset: 162.6 °C Mid: 168.6 °C Inflection: 170.6 °C End: 173.5 °C Delta Cp*: 0.202 J/(g*K) 0.4 [1] 0.00 0.3 -0.30 0.2 [1] 0.1 -0.05 -0.35 100 0.0 100 Main 2011-06-22 10:13 User: Admin 68 150 200 250 Temperature /°C Main 2011-06-23 14:11 User: Admin -0.10 -0.1 150 200 Temperature /°C 250 Рис. 4. ДСК-кривая образца Т-15-ПСФ после отверждения Как следует из рис. 3 и 4, новые эпоксидные связующие Т-68-17-15-035-721 и Т-15-ПСФ демонстрируют достаточно высокие значения температуры стеклования, которые составляют соответственно 209,0 °С и 168,6 °С. Считается, что максимальные температуры эксплуатации связующих на 30 °С ниже их температур стеклования. Следовательно, новые эпоксидные связующие Т-68-17-15-035-721 при температурах выше 179,0 °С и Т-15-ПСФ при температурах выше 138,6 °С использовать не рекомендуется. Установленные рабочие температуры новых эпоксидных связующих превышают рабочие температуры их хорошо известных коммерческих аналогов. В таблице представлены характеристики процесса отверждения связующих Т-68-17-15-035721 и Т-15-ПСФ, а также температуры стеклования исследованных проб. Основные характеристики процесса отверждения связующих Т-68-17-15-035-721 и Т-15-ПСФ и температура стеклования отвержденных образцов Название Т onset, Т peak, ∆H, образца °С °С Дж/г 175,4 214,0 485,2 209,0 162,7 213,2 311,0 168,6 Т-68-17- Заключение В соответствии с международным стандартом ASTM D 3418 отработана методика определения термодинамических характеристик процесса отверждения эпоксидных связующих методом ДСК. Установлено, что полученные в работе новые эпоксидные связующие имеют более высокие рабочие температуры, чем их известные коммерческие аналоги. Отработанная методика дает возможность сопоставлять экспериментальные результаты с аналогичными результатами для различных эпоксидных связующих отечественных и зарубежных производителей, следующих стандарту ASTM D 3418. Tg, °С Литература 15-035-721 Т-15-ПСФ Отработанная в соответствии со стандартом ASTM D 3418 методика определения термодинамических характеристик процессов отверждения эпоксидных связующих методом ДСК позволит сравнивать полученные результаты с результатами других лабораторий и центров, где проводятся аналогичные исследования различных эпоксидных связующих по стандарту ASTM D 3418. 1. Калгин А.В., Кудрин А.М., Солопченко А.В., Яблокова М.Ю. Определение предела прочности на растяжение новых отвержденных безрастворных связующих на эпоксидной основе в соответствии со стандартом ASTM D 638 // Вестник Воронежского государственного технического университета. 2011. Т. 7. № 11.1. С. 47-49. 2. Thermal analysis of polymers. Fundamentals and applications Ed. by J.D. Menczel, R.B. Prime. Wiley, 2009, 698 p. 3. ASTM D 3418 – 82 «Standard test method for transition temperatures of polymers by thermal analysis». Воронежский государственный технический университет DETERMINATION OF THERMODYNAMIC CHARACTERISTICS OF THE CURING PROCESS OF NEW EPOXY RESINS BY DIFFERENTIAL SCANNING CALORIMETRY А.V. Kalgin, A.M. Kudrin According to the international standard ASTM D 3418, a procedure of determining thermodynamic characteristics of the curing process of epoxy resins by differential scanning calorimetry has been worked out. Using this procedure, prepared in the present work new epoxy resins has been found to have higher working temperatures than their well-known commercial analogues. Recommendations for use of the worked-out procedure have been developed Key words: epoxy resins, curing process, glass-transition temperature, and standard ASTM D 3418 69