23. Новое топливо из природного газа Природный и попутный газ

реклама

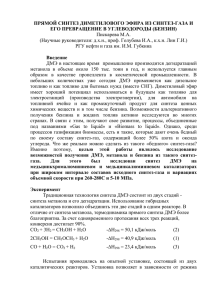

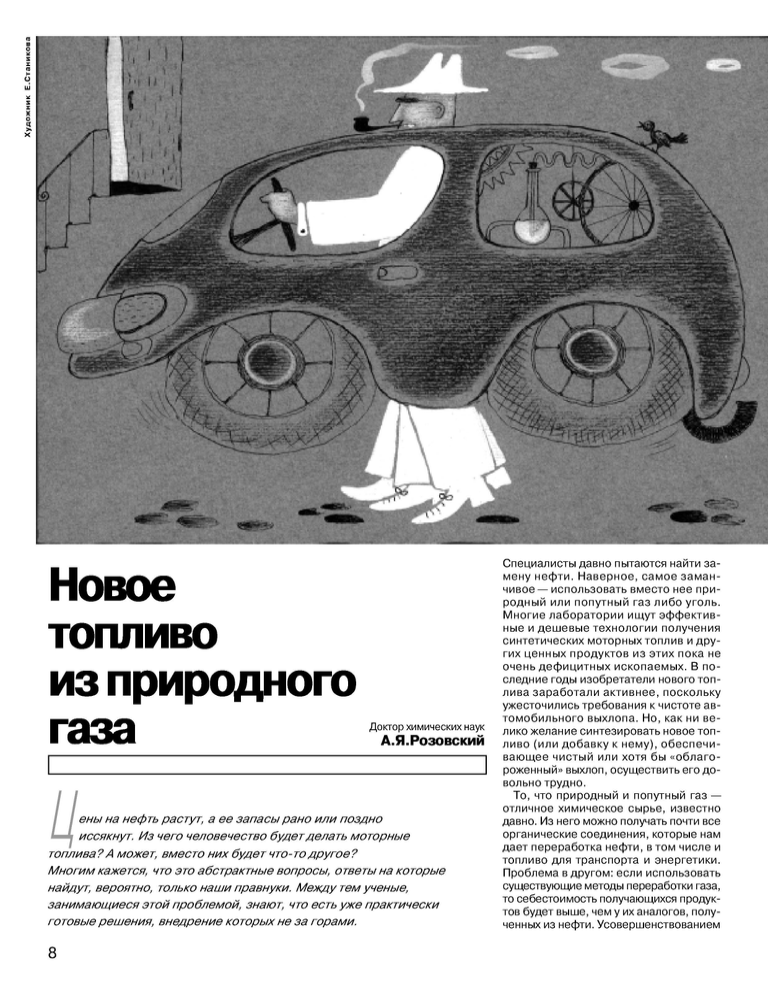

Новое топливо из природного газа Ц Доктор химических наук А.Я.Розовский ены на нефть растут, а ее запасы рано или поздно иссякнут. Из чего человечество будетделать моторные топлива? А может, вместо них будет что-то другое? гг,пП Многим кажется, что это абстрактные вопросы, ответы на которые найдут, вероятно, только наши правнуки. Между тем ученые, занимающиеся этой проблемой, знают, что есть уже практически готовые решения, внедрение которых не за горами. 8 Специалисты давно пытаются найти за­ мену нефти. Наверное, самое заман­ чивое — использовать вместо нее при­ родный или попутный газ либо уголь. Многие лаборатории ищут эффектив­ ные и дешевые технологии получения синтетических моторныхтоплив и дру­ гих ценных продуктов из этих пока не очень дефицитных ископаемых. В по­ следние годы изобретатели нового топ­ лива заработали активнее,поскольку ужесточились требования к чистоте ав­ томобильного выхлопа. Но, как ни ве­ лико желание синтезировать новое топ­ ливо (или добавку к нему), обеспечи­ вающее чистый или хотя бы «облаго­ роженный» выхлоп, осуществить его до­ вольно трудно. То, что природный и попутный газ отличное химическое сырье, известно давно. Из него можно получать почти все органические соединения, которые нам дает переработка нефти, в том числе и топливо для транспорта и энергетики. Проблема в другом: если использовать существующие методы переработки газа, то себестоимость получающихся продук­ тов будет выше, чем у их аналогов, полу­ ченных из нефти. Усовершенствованием [Природный Таз Риформинг: паровой, углекислотный I стадия а также уголь и др. - Каталитическое окисление Окйслёнй^ Синтез-газ II с т а д и я " Синтез Фишера Тропша ТЕХНОЛОГИЯ ^ - ^ Синтез метанола! Синтез ДМЭ (ДМЭ) Моторные топлива существующих технологий и поиском но­ вых занимаются, в частности, в Инсти­ туте нефтехимического синтеза имени А.В.Топчиева РАН. Разработки последних лет, по-видимому, не только позволят получать традиционные продукты более дешево, но и дадут возможность исполь­ зовать вместо дизельного совершенно иное топливо, не загрязняющее окружа­ ющую среду. Сначала посмотрим,как перераба­ тывают природный газ на современ­ ном этапе (см. схему). Это достаточ­ но инертная смесь(состоит в основ­ ном из метана), поэтому почти в лю­ бой технологии первая стадия пере­ работки - превращение его в более реакционноспособный синтез-газ (смесь оксидов углерода и водорода). На второй стадии из синтез-газа, как правило, с помощью катализаторов получают крупнотоннажные органичес­ кие соединения. Чтобы объяснить, что придумали ученые, надо рассказать, какие проблемы нас ждут на каждой стадии. Первая стадия Как видно из схемы, есть разные ва­ рианты преобразования метана в синтез-газ (паровая или углекислотная конверсия и окисление воздухом или чистым кислородом). Углекислотную конверсию метана (СН4 + С0 2 = = 2СО + 2Н2) почти не используют в промышленности, поскольку после нее получается синтез-газ с низким соот­ ношением Н2:СО (1:1), из которого невыгодно получать метанол или во­ дород. Кроме того, для такой реакции нужны катализаторы с повышенной стабильностью (чтобы не закоксовывались). Второй способ - паровую и парокислородную конверсии метана используют в промышленности до­ вольно широко. При высоких темпе­ ратурах (800-90СУС) и не слишком высоких давлениях (1-3 МПа) с помо­ щью катализаторов (в основном нике­ левых) реакцию можно довести почти до конца. Но процесс получается очень дорогим, в результате чего стоимость синтез-газа по этой технологии со­ ставляет примерно две трети от сто­ имости конечных продуктов (метано­ ла или диметилового эфира). Дорого­ визна и заставляет исследователей искать новые технологические реше­ ния для этой стадии. Казалось бы, почему не использо­ вать классическое прямое окисление природного газа кислородом? Здесь, однако, возникает дилемма. Если его окислять воздухом, то получается син­ тез-газ, разбавленный азотом (не ме­ нее 50-60% объема), что очень не­ удобно для дальнейших реакций. Если окислять метан чистым кислородом, то получается хорошо, но дорого. Одна­ ко в последнее время появилось не­ сколько разработок, в которых идея прямого окисления метана в синтезгаз обрела новые перспективы. Ученые Института нефтехимическо­ го синтеза предлагают получать син­ тез-газ несколько необычным спосо­ бом, зато «дешево и сердито». Напри­ мер, группа под руководством профес­ сора Ю.А.Колбановского предложила сжигать природный газ в... дизельном двигателе. Конечно, двигатель немно­ го модифицирован и работает в не­ обычном режиме, но все же это обыч­ ный дизельный двигатель, который становится специальным химическим реактором. Ученые уже отработали методику и в 1998 году даже сделали промышленную установку мощностью 10 000 м3 синтез-газа в час. Эта ори­ гинальная технология имеет три ог­ ромных преимущества. Во-первых, в нем в качестве сырья можно исполь­ зовать природный газ низкого давле­ ния, в том числе из тех скважин, кото- рые невозможно эксплуатировать по любой другой технологии. Во-вторых, для окисления природного газа ис­ пользуется воздух, что делает процесс очень дешевым. Правда, из-за этого не удается избежать примесей: полу­ чающийся синтез-газ содержит при­ мерно 60% азота, что мешает даль­ нейшей переработке. И наконец, дви­ гатель можно использовать одновре­ менно и для проведения химической реакции, и по прямому назначению — для получения электроэнергии. Есть еще одно неординарное реше­ ние. В.Н.Кубиков и его коллеги пред­ ложили окислять природный газ кис­ лородом в генераторе на основе ра­ кетного двигателя. Производитель­ ность единицы объема такого аппарата в десятки и сотни раз больше произ­ водительности его промышленных аналогов. Поскольку метан окисляет­ ся чистым кислородом, то синтез-газ получается концентрированный, без балластного азота. Следовательно, его довольно просто перерабатывать в дальнейшие продукты, что особенно чувствуется на последней стадии по­ лучения бензина или диметилового эфира. Однако для получения кисло­ рода, естественно, нужны дополни­ тельные затраты. Наконец, в последнее время появилась разработка, объединяющая оба эти под­ хода (профессор Ю.А КолбановскийИНХС РАН, профессор Б.Т. Плаченов и Ю.Н.Филимонов- БГТУ). Это получение синтез-газа прямым окислением мета­ на воздухом в химическом реакторе на базе ракетных технологий. Какую из этих новых технологий вы­ брать, зависит от конкретных условий месторождения, инфраструктуры и от многого другого. Рабочий объем реак­ торов в новых технологиях намного мень­ ше традиционных, но появляется и не­ приятная особенность: состав синтезгаза делается трудно регулируемым па­ раметром. А если корректировать состав, то процесс становится намного дороже. Похоже, что легче всего получить соот­ ношение Н2:СО=1,5-1,6. Впрочем, как выяснилось в результате исследований, и синтез-газ с таким соотношением, и синтез-газ, разбавленный азотом, при­ годны для дальнейшей переработки по уже имеющимся технологиям. 9 Вторая стадия Пока существуют два промышленных варианта крупномасштабной перера­ ботки синтез-газа: реакция Ф и ш е р а Тропша, после которой получается смесь углеводородов, и синтез мета­ нола. Показанное на схеме прямое получение диметилового эфира (ДМЭ) из синтез-газа в промышленности пока не осуществлено, и о нем мы поговорим чуть позже. Пока ДМЭ это просто промежуточный продукт в цепочке реакций, протекающих при переработке метанола в бензин. Первый вариант, синтез Ф и ш е р а Тропша, приводит к некоторому эквива­ ленту нефти — смеси углеводородов, которую надо перерабатывать дальше. Это самый прямой путь, и его использу­ ют в промышленности, хотя в современ­ ном виде он вряд ли имеет большие перспективы. Это связано с двумя его недостатками: низкая производитель­ ность катализаторов (самые современ­ н ы е - 0,15 тонн на 1 м3 катализатора в час) и слишком сложная смесь продук­ тов в результате («синтетическая нефть»). На катализаторах, которые ис­ пользуют сегодня (с железом или ко­ бальтом), получается широкий спектр уг­ леводородов — от С, до С30 и более. Естественно, такая смесь требует даль­ нейшей переработки, что, впрочем, легко вписывается в структуру нефтеперера­ батывающей промышленности. Тем не менее получить товарный продукт в одну стадию уже не удается. Отсюда понят­ но, почему себестоимость получаемого синтетического топлива существенно выше, чем топлива из нефти. Второй вариант переработки - син­ тез метанола —крупнотоннажный про­ цесс (мировые мощности близки к 30 млн.т, в РФ около 3 млн.т), хорошо отработанный в промышленности. Но и у него есть недостаток: неблагоприят­ ная термодинамика, которая запреща­ ет образование больших концентраций метанола. Из-за этого приходится мно­ го раз пропускать газовую смесь через реактор (выделяя образующийся мета­ нол), что, естественно, приводит кдополнительному расходу электроэнергии. В итоге растет себестоимость метано­ ла и бензина, полученного из него. Теперь понятно, что на каждой ста­ дии современных технологий (получе­ ние синтез-газа и его дальнейшая пе­ реработка) есть что улучшить. Иссле­ дования в Институте нефтехимическо­ го синтеза привели к довольно неожи­ данному результату. Во-первых, при­ шлось пересмотреть общепринятые представления о механизме и законо­ мерностях синтеза метанола, вошед­ шие во все учебники (а потом и саму технологию). А во-вторых, похоже, что при переработке синтез-газа надо по­ 10 лучать вовсе не метанол, а промежу­ точный продукт, который и сам может быть топливом, и бензин из него сде­ лать проще, чем из метанола. Но обо всем по порядку. В школьных учебниках написано, что метанол получается по реакции СО + 2Н2 =СН 3 ОН. На самом деле оказалось, что эта ре­ акция не идет, а метанол получается из диоксида углерода: С0 2 +ЗН 2 =СН 3 ОН + Н20. Первый принципиальный шаг в этом направлении был сделан четверть века назад, в 1975 году, когда группа иссле­ дователей с участием автора этой ста­ тьи независимыми методами (кинетичес­ ким и изотопным) доказала, что мета­ нол на промышленных медных катали­ заторах получается гидрированием толь­ ко С0 2 , но не СО, и основную роль здесь играют две реакции: собственно синтез метанола С0 2 + З Н 2 =СН 3 ОН + Н20 и конверсия СО водой СО + Н 2 0 = С0 2 + Н 2 . Эти результаты противоречили обще­ принятому «химическому видению мира» (СО в атмосфере водорода сна­ чала превращается в более окисленную форму — С0 2 и лишь затем восстанав­ ливается до метанола), и многие уче­ ные восприняли их с недоверием, даже не анализируя приведенные доказатель­ ства. Почти десять лет практически каж­ дый уважающий себя исследователь за рубежом считал своим долгом упомя­ нуть, что русские предложили новый ме­ ханизм, который конечно же некоррек­ тен. Однако когда десятилетие спустя в британском исследовательском цен­ тре фирмы ICI повторили одну из опуб­ ликованных работ и получили близкие результаты, пришлось согласиться с на­ шими выводами. Казалось бы, какая разница, как именно протекает реакция? Однако это ключевой вопрос, от которого зависит технология получения метанола в про­ мышленности. Действительно, уже пер­ вое утверждение: «синтез метанола протекает через гидрирование С02» привлекает внимание к новому продук­ ту реакции — воде и к ее влиянию на реакцию (в предполагавшемся до это­ го механизме СО + 2Н2 = СН3ОН вода отсутствовала). Оказалось, что она сильно тормозит синтез, а принятые технологические схемы не оптималь­ ны. Гораздо эффективнее использовать последовательность проточных реакто­ ров, работающих непосредственно на «свежем» газе (технология «Каскад»). Тем более что после каскада можно поставить циркуляционный реактор или энергетическую установку, в которых и превращать остаток газа. Такая схема практически без дополнительных за­ трат вдвое увеличивает производитель­ ность реактора и позволяет сильно сэкономить электроэнергию. Конечно, процесс можно усовершенствовать и дальше, однако новые проблемы будут касаться уже инженерного оформления, в частности эффективной схемы отво­ да тепла. К тому же новая технология синтеза метанола хорошо вписывается в ту, что работает сейчас, и требует лишь небольших усовершенствований. Воттакой неожиданный технологичес­ кий вывод ученые получили из «совер­ шенно теоретических» исследований механизма реакций. Но вернемся к об­ щей проблеме переработки природно­ го (попутного) газа в моторные топли­ ва. А нельзя ли иным способом обойти термодинамические ограничения его переработки в метанол? Оказалось, что можно, если вместо получения метано­ ла сразу вести реакцию дальше и полу­ чать диметиловый эфир — следующую ступеньку на пути к бензину. Тогда од­ новременно протекают две реакции: С0 2 + З Н 2 = СН3ОН + Н 2 0, 2СН3ОН = СН3ОСН3 + Н 2 0. В этом случае метанол будет непре­ рывно выводиться из системы, а зна­ чит, термодинамика перестанет огра­ ничивать первую реакцию. Оказалось, что получать диметиловый эфир (ДМЭ) еще и выгодно,поскольку бензин из него синтезировать легче, чем из ме­ танола. Так появился альтернатив­ ный способ переработки синтез-газа, где как минимум две стадии эффек­ тивнее, чем в существующих сейчас процессах. ДМЭ - дизельное топливо XXI века Наконец, недавно обнаружили, что ДМЭ и сам может быть экологически чистым дизельным топливом, бытовым газом и конкурентом сжиженного газа в газотурбинных установках. Более того, в декабре 2001 года в Италии состоялся международный симпозиум, посвященный геополитическим и дру­ гим проблемам транспорта газа и не­ фти из Каспийско-Кавказского регио­ на в Западную Европу. По свидетель­ ству очевидцев, доклад Н.А.Платэ, Ю.А.Колбановского и автора этой ста­ тьи, предложивших транспортировать газ в виде ДМЭ, произвел впечатле­ ние разорвавшейся бомбы. Такой под­ ход позволит перевозить энергоноси­ тель танкерами в любой регион Евро­ пы вместо прокладки трубопроводов по территориям, где их безопасность трудно гарантировать. Значит, ДМЭ — потенциально круп­ нотоннажный продукт, масштабы по­ требления которого могут оказаться сопоставимыми с бензином и дизель­ ным топливом. ДМЭ в нормальных условиях — газ (температура кипения -24,9°C), который легко сжижается под давлением (5атм при 20°С, 8 атм при 38°С). Он нетокси­ чен, поэтому его используют как напол­ нитель в аэрозольных упаковках. К тому же он быстро деградирует в атмосфе­ ре и может применяться какхладоагент, заменитель фреонов. По физическим свойствам ДМЭ близок ктрадиционным пропан-бутановым смесям, а значит, для его хранения, перевозки и приме­ нения можно использовать имеющуюся инфраструктуру. Физические свойства ДМЭ были из­ вестны и раньше, но отношение к это­ му соединению кардинально измени­ лось после того, как на международ­ ном конгрессе в Детройте весной 1995 года представители группы известных фирм («Amoco», AVL, «Haldor Topsoe») «вбросили в информационное про­ странство» серию докладов, посвящен­ ных ДМЭ. Все они утверждали, что ДМЭ обладает всеми свойствами экологи­ чески чистого дизельного топлива. Пос­ ле этого конгресса ДМЭ стали назы­ вать в публикациях «дизельным топли­ вом XXI века». Хотя по теплотворной способности (энергоемкости) ДМЭ в полтора раза уступает традиционному дизельному топливу (ДТ), по остальным показате­ лям его превосходство несомненно: наиболее важная характеристика ди­ зельного топлива — цетановое число (стандартная характеристика, как, на­ пример, октановое число для бензина) ДМЭ составляет 55—60 против 40—55 для ДТ, температура воспламенения 235°С против 250°С для ДТ. Такие свой­ ства позволяют легко запускать холод­ ный двигатель, а присутствие в соста­ ве ДМЭ атома кислорода обеспечива­ ет бездымное горение топлива. К тому же при работе на ДМЭ заметно снижа­ ется уровень шума от двигателя. Глав­ ное же преимущество ДМЭ какдизельного топлива — экологически чистый выхлоп. В выхлопе нет оксидов серы и сажи, и после сгорания ДМЭ получа­ ется только такое небольшое количе­ ство оксидов азота, что выхлоп без всякой очистки соответствует самым жестким в мире экологическим требо­ ваниям EURO-3 и ULEV (EURO-3 — по­ следние европейские нормы для авто­ мобильного выхлопа, a ULEV - наибо­ лее жесткие в США нормы штата Кали­ форния). Наконец, недавно японские исследо­ ватели подсчитали, что при крупных масштабах производства применение ДМЭ в качестве топлива для газотур­ бинных установок более экономично, чем сжиженного газа. Более того, и зарубежные и отече­ ственные специалисты утверждают, что перевод транспорта на ДМЭ тоже не ТЕХНОЛОГИЯ вызовет особых проблем. В общем, перспективы головокружительные. Серьезные затруднения могут возник­ нуть только при создании инфра­ структуры, поскольку то, что исполь­ зуется для пропан-бутановых смесей, составляет лишь малую долю от по­ тенциальной потребности. Как нам реорганизовать вторую стадию Сейчас ДМЭ получают дегидратаци­ ей метанола на оксиде алюминия и других катализаторах: 2СН 3 ОН = СН 3 ОСН 3 + Н 2 0. В мире производится примерно 150 тыс. т ДМЭ в год (в России он не про­ изводится совсем), но фактически его гораздо больше, так как это не выде­ ляемый промежуточный продукт при синтезе углеводородов из природно­ го газа или угля через метанол (см. схему). Считается, что превращение мета­ нола в углеводороды протекает так: метанол® ДМЭ® этилен® бензин. В последнее время появились новые разработки: фирмы «Mobil» (США) и «Haldor Topsoe» (Дания) и др., в кото­ рых описывается, как напрямую синте­ зировать ДМЭ из синтез-газа. Анало­ гичные процессы создали недавно фир­ ма NKK (Япония) и Институт нефтехи­ мического синтеза РАН (Г.И.Лин и др.). В этих процессах одновременно про­ текают три уже упоминавшихся реакции: С0 2 +ЗН 2 =СН3ОН + Н20 (+49,8 кДж моль), 2СН3ОН = (СН3)20 + Н20 (+23,4кДж/моль), СО + Н20 = С0 2 + Н 2 (+40,9 кДж/моль). Технология близка ктехнологии син­ теза метанола, но если в синтезе мета­ нола при пропускании через реактор с катализатором превращается 15-20% оксидов углерода, то в синтезе ДМЭ 6 0 - 8 0 % при близких условиях. Соот­ ветственно резко возрастает произво­ дительность единицы объема реактора, но что еще важнее — в нем можно ис­ пользовать «бедный» синтез-газ, полу­ чаемый при окислении природного газа воздухом и содержащий 50-60% азота и всего 10-15% оксида углерода. По разным оценкам, прямой синтез ДМЭ из синтез-газа на 5-20% экономичнее син­ теза эквивалентного количества метано­ ла. Юмор ситуации состоит в том, что в современной промышленности ДМЭ по­ лучают из метанола. Ученые Института нефтехимическо­ го синтеза РАН совместно с учеными из Института органической химии РАН реализовали процесс до конца, то есть до получения бензина. Непосредствен­ но из синтез-газа через ДМЭ они по­ лучили высокооктановый бензин с очень хорошими показателями. Его ок­ тановое число 92-93, в нем практичес­ ки отсутствуют вредные примеси (бен­ зол, дурол, изодурол), почти нет не­ предельных углеводородов(примерно 1%) и совсем нет серы. Ясно, что по экологическим характеристикам полу­ чаемый бензин превосходит нефтяной. Как логичное завершение теоретичес­ ких исследований, с участием Инсти­ тута нефтехимического синтеза созда­ на опытно-промышленная установка получения бензина из природного газа, в которой синтез-газ получается в хи­ мическом реакторе на базе ракетных технологий. Итак, можно надеяться, что уже в самое ближайшее время будут созда­ ны конкурентоспособные процессы производства моторныхтоплив и нефтехимикатов из природного газа —сы­ рья, альтернативного нефти. Очень важно, что эти методы можно приме­ нять и для переработки синтез-газа, получаемого из угля, древесных остат­ ков и других источников углерода. Ведь для прямого синтеза ДМЭ можно взять синтез-газ почти любого состава даже соотношение Н2 : СО = 1 оказы­ вается вполне приемлемым (для син­ теза метанола должно быть выше двух). Поэтому намеченный нами путь пере­ работки: углеродсодержащее сырье ® ® синтез-газ ® ДМЭ ® бензин в пер­ спективе может претендовать на роль основного пути получения моторных топлив из альтернативного сырья. Уже сегодня «команда» Института нефте­ химического синтеза может в кратчай­ шие сроки разработать исходные дан­ ные для проектирования. 11