Раздел 3. СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССОВ УГЛЕОБОГАЩЕНИЯ УДК. 622.7(06)

реклама

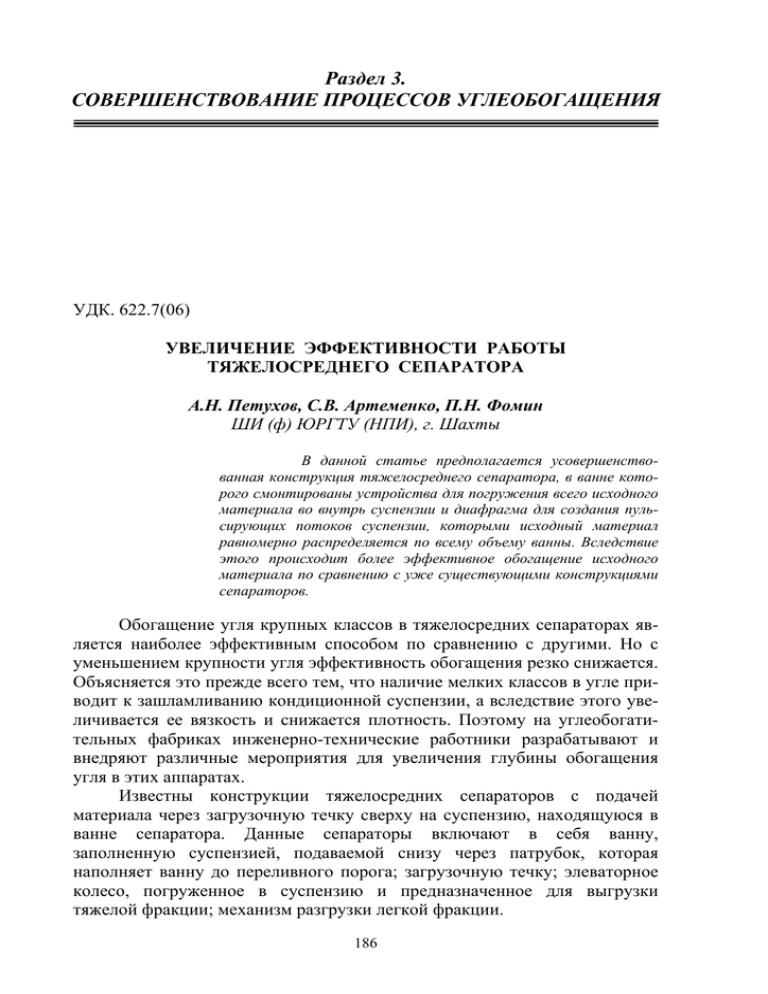

Раздел 3. СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССОВ УГЛЕОБОГАЩЕНИЯ УДК. 622.7(06) УВЕЛИЧЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ТЯЖЕЛОСРЕДНЕГО СЕПАРАТОРА А.Н. Петухов, С.В. Артеменко, П.Н. Фомин ШИ (ф) ЮРГТУ (НПИ), г. Шахты В данной статье предполагается усовершенствованная конструкция тяжелосреднего сепаратора, в ванне которого смонтированы устройства для погружения всего исходного материала во внутрь суспензии и диафрагма для создания пульсирующих потоков суспензии, которыми исходный материал равномерно распределяется по всему объему ванны. Вследствие этого происходит более эффективное обогащение исходного материала по сравнению с уже существующими конструкциями сепараторов. Обогащение угля крупных классов в тяжелосредних сепараторах является наиболее эффективным способом по сравнению с другими. Но с уменьшением крупности угля эффективность обогащения резко снижается. Объясняется это прежде всего тем, что наличие мелких классов в угле приводит к зашламливанию кондиционной суспензии, а вследствие этого увеличивается ее вязкость и снижается плотность. Поэтому на углеобогатительных фабриках инженерно-технические работники разрабатывают и внедряют различные мероприятия для увеличения глубины обогащения угля в этих аппаратах. Известны конструкции тяжелосредних сепараторов с подачей материала через загрузочную течку сверху на суспензию, находящуюся в ванне сепаратора. Данные сепараторы включают в себя ванну, заполненную суспензией, подаваемой снизу через патрубок, которая наполняет ванну до переливного порога; загрузочную течку; элеваторное колесо, погруженное в суспензию и предназначенное для выгрузки тяжелой фракции; механизм разгрузки легкой фракции. 186 При таком способе загрузки обогащение мелких и средних классов происходит не эффективно из-за неравномерного распределения материала в объеме суспензии, находящейся в ванне. Мелкий материал, загружаемый поверх суспензии, в большинстве своем не погружается в нее, а оседает на поверхности более крупных угольных частиц, и не обогащенный транспортируется к разгрузке. Так же известна усовершенствованная конструкция тяжелосреднего сепаратора (патент РФ № 32205696), в котором имеется регулируемое по высоте загрузочное устройство, установленное ниже уровня суспензии, находящееся в ванне и направляющее движение материала внутрь ванны в сторону движения суспензии. Обогащаемый материал загружается в ванну сепаратора внутрь объема суспензии, находящейся в ванне, где происходит их интенсивное смешивание. Материал при этом более равномерно распределяется в суспензии. В результате погружения всего материала в суспензию происходит более интенсивное разделение, особенно частиц мелкой и средней фракций, что обеспечивает повышение эффективности их обогащения (усовершенствованная конструкция сепаратора работает на ЦОФ «Гуковская» ОАО» Гуковуголь»). Использование такого решения обеспечивает более эффективное обогащение мелких и средних классов и позволяет снизить зольность концентрата на 0,3 - 0,5 %. Однако при использовании такой конструкции тяжелосреднего сепаратора наблюдается засорение породы частицами мелкого концентрата, что в конечном итоге снижает зольность породы. Это происходит из-за того, что при таком способе загрузки материала в суспензию создается сильный нисходящий поток, в результате чего мелкие частицы концентрата увлекаются вниз и выгружаются из сепаратора вместе с тяжелой фракцией. Для предотвращения потерь мелких концентратных частиц с породой предлагается в ванну тяжелосреднего сепаратора включать дополнительно средний. Последний должен содержать ванну 1, заполненную суспензией, подаваемой снизу и наполняющей ванну до переливного порога; элеваторное колесо 2, погруженное в суспензию и предназначенное для выгрузки тяжелой фракции; механизм разгрузки легкой фракции 4; привод элеваторного колеса 3; лопастной погружатель 5, установленный по ширине ванны 1; резиновую диафрагму 6, которая приводится в движение эксцентриковым приводом 7 и предназначена для создания горизонтальных пульсирующих потоков суспензии. Обогащаемый материал подается в ванну 1 сепаратора лопастным погружателем внутрь объема суспензии, находящейся в ванне, где происходит его интенсивное смешивание с суспензией. Легкие фракции угля всплывают на поверхность суспензии и транспортируются горизонтальным потоком к месту разгрузки концентрата. При этом мелкие породные частицы отделяются от крупных кусков концентрата и опускаются вниз, попадая в ковш элеваторного колеса. 187 Рис. 1. Тяжелосредний сепаратор СКВП- 20: 1 – ванна сепаратора, 2 – элеваторное колесо, 3 – привод элеваторного колеса, 4- механизм разгрузки легкой фракции, 5 – загрузочное устройство, 6 – диафрагма, 7 –эксцентриковый привод диафрагмы Крупные куски породы, оказавшись внутри суспензии, с большой скоростью опускаются вниз и увлекают за собой мелкие концентратные частицы. Для того чтобы отделить их от крупной породы, требуется создать внутри суспензии локальный горизонтальный поток, направленный в сторону разгрузки концентрата. Эту функцию выполняет диафрагма, смонтированная в передней стенке ванны сепаратора. Под действием горизонтальных пульсирующих потоков, создаваемых возвратно-поступательным движением резиновой диафрагмы, приводимой в движение эксцентриковым приводом, происходит «выдувание» мелких концентратных частиц из породной массы кусков, опускающейся вниз. Применение сепаратора данной конструкции предотвращает увлечение мелких концентратных частиц на дно ванны, чем уменьшается засорение породы концентратом, а следовательно, увеличивается эффективность работы тяжелосреднего сепаратора. Диафрагма может быть выполнена из конвейерной ленты, а в качестве привода ее может использоваться механизм качающего питателя легкого типа. Предлагаемое усовершенствование конструкции тяжелосреднего сепаратора очень проста по устройству и может быть выполнена в мехцехе любой обогатительной фабрики. 188 УДК. 622.7(06) ОТСАДОЧНАЯ МАШИНА С ПОДВИЖНЫМИ БОРТАМИ А.Н. Петухов, В.Е. Толкачев, М.Н. Бондарева, Л.В. Кохановская ШИ (ф) ЮРГТУ (НПИ), г. Шахты В отсадочных машинах, вследствие трения обогащающего материала о борта, происходит недостаточное разрыхление постели в этой зоне и, как следствие, концентрат и порода взаимно засорены. Для предотвращения этого предлагается конструкция отсадочной машины с подвижными бортами. Отсадочные машины применяются на углеобогатительных фабриках в качестве основного технологического аппарата для гравитационного обогащения каменных и антрацитных углей. Сущность работы их заключается в знакопеременных направлениях движения потоков воды. Под действием пульсаций воды постель отсадочной машины попеременно разрыхляется и уплотняется, при этом частицы различной плотности взаимно перемещаются по высоте, и отсадочная постель расслаивается на слои различной плотности. В верхней части постели сосредотачиваются наиболее легкие угольные частицы (концентрат), а в нижней – наиболее тяжелые (порода) [1]. Многочисленными экспериментальными исследованиями установлено, что у бортов отсадочных машин разрыхление постели происходит недостаточно. Причиной этого является трение угля о борта отсадочной машины, в результате которого увеличивается сопротивление продвижению легких частиц вверх, а тяжелых частиц вниз. Разрыхление постели измерялось специально сконструированным датчиком, схема которого представлена на рис.1. Рис. 1. Схема датчика разрыхленности постели: 1 – резиновая груша; 2 – стеклянные трубки; 3 – резиновый шланг; 4 – деревянный шток; 5 – мерная линейка; 6 – рама крепления линейки; 7 – борт отсадочной машины; 8 – постель 189 Принцип работы датчика заключается в следующем. Предварительно груша, резиновый шланг и стеклянные трубки заполняются жидкостью низкой плотности (спирт; до середины верхней стеклянной трубки). Мерная линейка со стеклянной трубкой крепятся на раме неподвижно, примерно на высоте 500 мм от уровня воды в отсадочной машине. Шток с грушей вводится в постель в разных местах площади сита. При этом, при нисходящем цикле воды, происходит уплотнение постели, которая сжимает грушу, и жидкость из нее вытесняется в верхнюю стеклянную трубку, а при восходящем цикле постель разрыхляется, груша принимает свой прежний объем и жидкость за счет гидростатического перепада высот снова уходит в грушу. С помощью мерной линейки устанавливается амплитуда колебаний жидкости в верхней трубке: чем больше амплитуда колебаний, тем эффективнее происходит разрыхление постели. С помощью датчика разрыхленности постели установлено, что у бортов отсадочной машины амплитуда колебаний жидкости меньше примерно на 25-30%. Следовательно, проявляется дополнительное сопротивление разрыхленности за счет трения материала о борта отсадочной машины. Пробы концентрата, взятые у бортов отсадочной машины, имеют зольность на 0,3-0,4% выше, чем в центре отсадочной машины. Для того, чтобы уменьшить сопротивление разрыхлению постели у бортов отсадочной машины, проводились исследования работы отсадочной машины с расширяющимися бортами [2]. Однако эффективность исследуемой машины увеличилась крайне незначительно, вследствие того, что при восхождении потока сопротивление разрыхлению постели уменьшилось, но при нисходящем цикле, наоборот, оно увеличилось, так как частицы материала, опускающиеся вниз, испытывают дополнительное сопротивление на наклонных бортах машины. Следовательно, логично напрашивается конструктивное решение отсадочной машины с подвижными бортами, которые бы расходились в стороны при восходящем цикле воды и принимали вертикальное положение при нисходящем цикле ее. Схема отсадочной машины с подвижными бортами представлена на рис. 2. Как нетрудно видеть из рис. 1, с обеих сторон отсадочной машины с помощью резиновых уплотнений (конвейерная лента) смонтированные подвижные борта. Оба борта шарнирно соединены с эксцентриковым механизмом. При вращении эксцентрикового привода подвижные борта отклоняются в наружную сторону примерно на 18-200 от вертикального положения, а затем вновь приобретают вертикальное положение. В целях уменьшения сопротивления разрыхлению постели при восходящих и нисходящих циклах воды, эксцентриковые приводы должны работать синхронно. При этом, при восходящем цикле подвижные борта 190 должны одновременно расходиться в наружную сторону, а при нисходящем – одновременно принимать вновь вертикальное положение. Рис. 2. Отсадочная машина с подвижными бортами: 1 – корпус отсадочной машины; 2 – решето; 3 – подвижный борт; 4 – эксцентриковый привод; 5 – шатун; 6 – резиновое уплотнение Применение подвижных бортов в отсадочной машине позволяет уменьшить сопротивление разрыхлению постели в период восходящего цикла воды и будет способствовать уплотнению постели в период нисходящего цикла воды. В свою очередь, отсадочная постель более эффективно будет разделяться по плотностям, а это снизит взаимозасорение продуктов, что улучшит качество концентрата и уменьшит его потери в породе. Выводы 1. Предложена простая конструкция датчика измерения разрыхленности постели при работе отсадочных машин. 2. Применение подвижных бортов отсадочной машины – новое направление в практике эксплуатации таких аппаратов, позволяющее улучшить эффективность их работы. Литература 1. Левин С.Т. Некоторые вопросы теории и практики процесса отсадки угля. Сб. «Вопросы теории гравитационных методов обогащения полезных ископаемых» Госгортехиздат, 1960. 2. Оборудование для обогащения угля. Под общей редакцией Б.Ф. Братченко. М.: Недра, 1979. – 237 с. 191 УДК. 622.7(06) БЕССИТНЫЙ ГРОХОТ А.Н. Петухов, А.И. Дашкевич, А.В. Горбачев ШИ (ф) ЮРГТУ (НПИ), г. Шахты Основным недостатком вибрационных грохотов является быстрый износ дорогостоящих рассевающих поверхностей (сит), что значительно повышает себестоимость процесса обогащения. В статье предложена оригинальная конструкция бесситного грохота. Операция грохочения в углеобогащении используется для разделения исходного рядового угля на определенные классы крупности, называемые машинными классами. При обогащении машинных классов на специально предназначенных для них обогатительных аппаратах дает возможность получить наиболее высокие качественные показатели готовой продукции и иметь низкие потери полезного компонента в отходах производства. К грохотам предъявляются многочисленные требования: они должны иметь высокую эффективность грохочения, большую производительность, небольшую массу, минимальный расход энергии, не создавать большого шума и динамических воздействий на строительные конструкции здания, иметь низкую степень измельчения угля [1]. Вибрационные грохоты, которые получили наибольшее распространение в угольной промышленности, из перечисленных требований отвечают только двум: имеют высокую производительность и эффективность грохочения. Основным недостатком их является быстрый износ сит: плетеные сита, например, работают не более 3 недель. Поэтому в отрасли обогащения давно ведутся исследовательские работы по созданию грохотов, отвечающих всем требованиям и особенно по созданию конструкций, исключающих сита. Примером бесситного грохота является чашевый гранулятор [2], который представляет собой чашу диаметром около трех метров, установленную под углом наклона к горизонту 30-400. При медленном вращении чаши за счет сегрегации из общей массы угля скатываются наиболее крупные куски угля, а мелкие его классы выгружаются из чаши специальным ножом. Основным недостатком чашевого гранулятора является низкая эффективность разделения материала на классы крупности. Схема ленточного бесситного грохота представлена на рис. 1. Бесситный грохот представляет собой ленточный конвейер с закрепленными на вейерной ленте 1 резиновыми бортами 4. Конвейер установлен в пространстве под углом наклона к горизонту 35-400. Резиновые борта имеют различную высоту: верхний 20 мм, средний – 50 мм и нижний – 100 мм. Толщина борта не менее 30 мм; борта изготовляются из жесткой рези192 ны и приклеиваются к конвейерной ленте по всей его длине. Во избежание порывов на изгибах ленты борта имеют прорези через каждые 250-300 мм по их длине. Ширина конвейерной ленты – 2м. Рис.1. Бесситный грохот 1 – конвейерная лента; 2 – приводной барабан; 3 – электропривод; 4 – резиновые борта с прорезями; 5 – вибратор; 6 – прорези Исходный материал непрерывным равномерным потоком подается в верхний правый угол конвейера. Лента конвейера приводится в движение с помощью электропривода 3 со скоростью 0,4-0,5 м/сек. Под верхней ветвью ленты по всей ее ширине установлен вибратор 5. Наличие угла наклона ленты и ее вибрационных колебаний, которые создаются вибратором, обеспечивают разделение материала на мелкий и крупный классы методом сегрегации. Крупные куски угля, имея определенную начальную скорость движения при загрузке, скатываются вниз по уклону ленты. Этой скорости им достаточно для преодоления верхних низких бортов, а затем, при ее увеличении, они легко переваливаются через нижний борт высотой в 100 мм. Крупные куски разгружаются на первой половине длины ленты и поступают в бункер крупного угля. Мелкие частицы вследствие высокого сопротивления, обусловленного сцеплениями между собой, не могут преодолеть резиновые борта, поэтому между бортами конвейерной ленты транспортируются к месту разгрузки в бункер для мелкого угля. Заметим, что мелкие частицы разгружаются из бесситного грохота аналогично загрузке материала с ленточного конвейера. Крупность разделения регулируется высотой резиновых бортов. 193 Полупромышленными лабораторными исследованиями установлено, что антрацитовые угли с влажностью 5,5% разделяются по крупности 6 мм с эффективностью 98%. С увеличением влажности угля эффективность разделения резко снижается. Вывод 1. Предложена конструкция бесситного грохота, который имеет высокую эффективность при разделении на два класса относительно сухих углей. 2. Недостатком бесситного грохота является сложность изготовления специальной конвейерной ленты с резиновыми бортами. Вместе с тем, такая конструкция позволяет увеличить срок службы грохота до трех и более лет. Литература 1. Оборудование для обогащения угля. Под редакцией Братченко Б.Ф. М.: Недра, 1979. – 237 с. 2. Конструкции грохотов зарубежных фирм. Обзорная информация. М.: НИИинформ, 1975. – 41 с. УДК. 622.7(06) УСОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ КОНИЧЕСКОГО ГРАВИТАЦИОННОГО СГУСТИТЕЛЯ А.Н. Петухов, А.Н. Болгов, И.В. Назаренко, М.Р. Хайруллов ШИ (ф) ЮРГТУ (НПИ), г. Шахты В статье предложено дополнительное устройство к конструкции гравитационного конического сгустителя в виде полок смонтированных на шарнирах внутри сгустителя, которые после накопления определенного количества шлама поочередно разгружаются, вследствие чего эффективность сгущения увеличивается. Для осветления загрязненных вод на углеобогатительных фабриках применяются сгустители различных конструкций. Наиболее эффективно работают радиальные сгустители, но они громоздки и требуют больших капитальных затрат при сооружении. Поэтому на фабриках наибольшее применение находят конические сгустители с диаметром от 4-х до 10 метров. Исходный материал в виде пульпы подается в центр сгустителя в специальное загрузочное устройство, которое распределяет пульпу равномерно по всей площади сгустителя. Для ускорения процесса седиментации и сгущения шламов в пульпу добавляют высокомолекулярные флокулянты. 194 Под действием гравитационных сил наиболее крупные частицы шлама оседают на дно сгустителя и выгружаются через специальный насадок. Осветленная вода выгружается из сгустителя через слив и используется в технологической схеме в качестве оборотной. Но, в процессе работы сгустителя такой конструкции вместе со сгущенным шламом через отверстия разгрузочной насадки постоянно прорывается вода, вследствие чего эффективность сгущения резко уменьшается: осадок шлама получается сольно разжиженным. В целях предотвращения этого на ЦОФ «Гуковская» смонтирован и введен в эксплуатацию ступенчатый конический сгуститель. Внутри последнего смонтированы неподвижные ступени, на которых шлам накапливается до определенного количества, а затем в виде сгущенной массы срывается и опускается вниз. Сгущенная масса шлама перекрывает отверстие разгрузочного насадка и этим предотвращает прорыв воды. Вследствие этого сгущенный осадок получается менее разжиженным. Следует отметить, что неподвижные ступени сгустителя постепенно забиваются тяжелыми шламовыми частицами, и для поддержания эффективной работы приходится часто останавливать сгуститель и очищать полки. Во избежание этого и для повышения эффективности работы сгустителя предлагается его новая конструкция (см. рис. 1) Рис.1. Конический сгуститель новой конструкции: 1 − корпус сгустителя; 2 − загрузочное устройство; 3 − разгрузочный насадок; 4 − подвижная полка; 5 − канат; 6 − блоки; 7 − контргруз Принцип работы сгустителя новой конструкции заключается в следующем. Исходная пульпа по трубопроводу подается в загрузочное устройство 2, которое равномерно распределяет исходный материал по всему объему сгустителя. Внутри последнего на различных высотах смонтированы подвижные полки 4, имеющие неодинаковые площади. Под действием гравитационных сил частицы шлама оседают на поверхности подвижных 195 полок, которые удерживаются в горизонтальном положении контргрузами 7. По мере накопления шлама, вес которого превысит вес контргруза, полка опускается, и шлам соскальзывает вниз в виде сильно сгущенной массы и перекрывает разгрузочный насадок. Этим самым предотвращается прорыв воды в сгущенный продукт, вследствие чего эффективность сгущения резко увеличивается. Освободившаяся от шлама полка под действием контргруза вновь принимает горизонтальное положение, и процесс повторяется. Заметим, что если полки будут иметь одинаковые площадь поверхности и уровни по высоте сгустителя, то они будут разгружаться одновременно и своей большой массой зашламуют разгрузочное отверстие насадка. Для ликвидации этого недостатка – обеспечения поочередной разгрузки полок, они должны иметь неодинаковые площади поверхностей и устанавливаться на различных уровнях. В таком положении на полках будет оседать различное количество шлама, а поочередная разгрузка полок обеспечит перекрытие разгрузочного отверстия насадка небольшими массами шлама, что предотвратит его зашламовку и увеличит эффективность работы сгустителя. Вывод 1. Предлагаемая конструкция конического сгустителя проста по устройству и может быть изготовлена в условиях любой обогатительной фабрики. 2. Значительное увеличение эффективности сгущения в предлагаемом сгустителе не требует расхода никакого вида энергии. Литература 1. Оборудование для обогащения угля. Под общей редакцией Б.Ф. Братченко. Справочное пособие. М.: Недра, 1979. − 237 с. 2. Самылин Н.А., Бутовецкий В.С. Воздушное хозяйство углеобогатительных фабрик. М.: Недра, 1982. 196