Технологии материалов для микро- и наноэлектроники

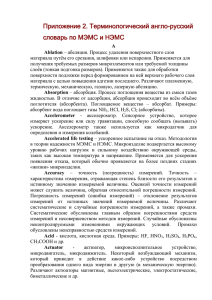

реклама