МИКРОТВЕРДОСТЬ ДИФФУЗИОННЫХ БОРИДНЫХ СЛОЕВ НА

реклама

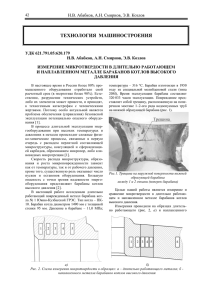

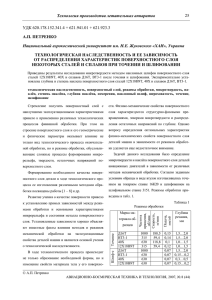

УДК 621.793.6.004.12 МИКРОТВЕРДОСТЬ ДИФФУЗИОННЫХ БОРИДНЫХ СЛОЕВ НА СТАЛЯХ КАК КАЧЕСТВЕННЫЙ ПОКАЗАТЕЛЬ ПОВЕРХНОСТИ А.А. Афанасьев, профессор, д.т.н., А.А. Погонин, д.т.н., А.А. Стативко, к.т.н., БГТУ им. В.Г. Шухова Аннотация. Представлены результаты исследований микротвердости диффузионных боридных слоев, образующихся с участием бора совместно с легирующими элементами – хромом, цирконием, танталом. Результаты измерений получены при фронтальном исследовании поверхности, а также к слою в разрезе. Ключевые слова: микротвердость, диффузионный слой, боридный слой, микротвердомер. Введение Цель и постановка задачи Результаты исследований микротвердости диффузионных боридных слоев представлены в научной литературе чаще всего разрозненно или отсутствуют. В предлагаемой статье даны обобщенные результаты измерений микротвердости боридных слоев, сформированных при комплексном насыщении поверхностных слоев стальных деталей бором и одним из трех легирующих элементов – хромом, цирконием и танталом. В этом исследовании была поставлена цель измерения микротвердости диффузионного боридного слоя на поверхности упрочненной детали и изучение изменения данного показателя по глубине слоя. Боридные слои, подвергаемые исследованию, были получены в режиме классического электролизного борирования стальной детали в расплаве, а также комплексным электролизным насыщением поверхностных слоев бором совместно с одним из трех легирующих элементов – хромом, цирконием и танталом. Измерения микротвердости велось по известной методике [1], как в направлении диффузии элементов, так и перпендикулярно этому направлению, т.е. по толщине слоя на его поперечном срезе. В работе учитывался значительный разброс экспериментальных значений микротвердости, приводимых в многочисленных публикациях различных авторов. Данный разброс обусловлен различными режимами формирования боридных слоев. В связи с этим в настоящей работе попутно приводятся параметры этих режимов. Анализ публикаций Известно [1], что микротвердость металлов связана с удельной поверхностной энергией, которая является векторным свойством и зависит от напряжения в кристалле. Поэтому к оценке микротвердости диффузионных слоев следует подходить с учетом этих особенностей. Для получения сравнимых результатов измерения микротвердости необходимо измерять твердость в одинаковых условиях ориентации структуры слоя в одном и том же направлении или в разных с одинаковой ориентацией алмазного индентора относительно направления диффузии элементов. Действительно, микротвердость в направлении диффузии бора больше, чем в перпендикулярном на (0,5–1) ГПа. Микротвердость боридных слоев Распределение микротвердости по толщине диффузионных слоев и переходной зоны на стали 45 представлено на рис. 1 и 2. Как видно из рисунков, максимальной микротвердо- Если же с бором диффундирует некарбидообразующий элемент, то непосредственно под слоем образуется α-фаза с пониженной микротвердостью, а за ней – обогащенная углеродом зона. При одних и тех же режимах насыщения в первом случае формируется слой меньшей толщины. Это связано с большим сродством карбидообразующих элементов к углероду и бору, и диффузия их в металле требует дополнительных затрат энергии на преодоление сил связи. Микротвердость диффузионных слоев зависит от состава расплава и режимов насыщения стали. Например, при борохромировании в результате увеличения концентрации окиси хрома в расплаве на сталях формируются слои с меньшей микротвердостью. Вызывается это тем, что при высоких концентрациях окиси хрома Cr2O3 процесс диффузионного насыщения сдвигается в сторону хромирования и количество боридов в слое уменьшается. Микротвердость Нμ, ГПа 2 1 50 100 150 Толщина слоя, мкм 200 Рис. 1. Распределение микротвердости по толщине диффузионных борированного (1) и танталоборированного (2) слоев 25 Микротвердость Нμ, ГПа стью на поверхности (около 21 ГПа) обладают боридные слои, а наименьшей (17,5 ГПа) – танталоборированные. Такая разница в микротвердости объясняется различным фазовым составом слоев. При танталоборировании наряду с боридами железа формируются бориды и интерметаллиды тантала, обладающие меньшей твердостью; при борохромировании наряду с боридами железа и хрома формируются интерметаллиды хрома. При бороцирконировании получаются диффузионные слои, характер распределения микротвердости в которых отличается от изменения микротвердости в слоях, полученных другими способами. Меньшая микротвердость непосредственно на поверхности образцов объясняется образованием в этой зоне композиции боридов железа, циркония и интерметаллического соединения ZrFe2. В нижележащей зоне преимущественно формируются бориды железа. Под диффузионным слоем во всех случаях образуется переходная зона с крупнозернистой структурой. Распределение микротвердости в ней зависит от природы легирующего элемента. Если в паре с бором диффундирует в сталь карбидообразующий элемент, то под слоем боридов непосредственно формируется зона, обогащенная углеродом, с плавным снижением микротвердости (при бороцирконировании, танталоборировании и борохромировании). 20 15 10 2 1 5 0 Толщина слоя, мкм 50 100 150 200 Рис. 2. Распределение микротвердости по толщине диффузионных борохромированного (1) и бороцирконированного (2) слоев В настоящей работе впервые было установлено, что в продолжение процесса насыщения поверхностного слоя бором совместно с другими элементами бор оттесняется в глубь слоя с одновременным образованием в поверхностной зоне слоя интерметаллида легирующего элемента, наличие которого подтверждено рентгеноструктурным анализом. Именно наличием интерметаллида легирующего элемента объясняется уменьшение твердости в верхней зоне диффузионного слоя (кривая 2 на рис. 1 и кривые 1 и 2 на рис. 2). Применение реверсированного тока при электролизном насыщении из расплавов буры или смеси буры и соединения легирующего элемента практически не изменяет распределение микротвердости по толщине диффузионного слоя. Однако величина ми- кротвердости в зоне борида железа FeB оказалась несколько выше, чем в работах [2, 3]. На стали 45, борированной с применением реверсированного тока в течение 2 часов при температуре 1173 К получается зона борида железа FeB с микротвердостью, равной в среднем 20,6–22,5 ГПа. Микротвердость зоны Fe2B составляла в среднем 14,7–15,7 ГПа. Кривые на рис. 1 и 2 выведены по результатам статистической обработки данных. мкм до 50 мкм, а микротвердость на поверхности снижалась с 19,5 ГПа до 15,6 ГПа. Следует отметить, что применение реверсированного тока повышает надежность применения боридных покрытий в условиях их изнашивания при статических и динамических нагрузках. Это связано с повышением равномерности распределения остаточных напряжений в слое [4]. Установлено влияние концентрации легирующего диффузанта на толщину и микротвердость диффузионных боридных слоев. Исследованиями установлен характер изменения микротвердости в зависимости концентрации компонента, обеспечивающего выделение легирующего диффузанта, участвующего вместе с бором в формировании боридного слоя. Исследования проводили на стали 20, которую подвергали обработке при температуре 1173 К, катодной плотности тока 2000 А/м2 в течение 2 часов. Например, при борохромировании увеличение концентрации окиси бора Cr2O3 в расплаве с 1 до 10 % толщина слоя уменьшалась со 155 мкм до 60 мкм, а микротвердость на поверхности снижалась с 21,9 ГПа до 13,2 ГПа. При бороцирконировании увеличение концентрации окиси циркония ZrO2 в расплаве с 1 до 15 % толщина слоя уменьшалась со 150 мкм до 80 мкм, а микротвердость на поверхности снижалась с 21 ГПа до 16 ГПа. При танталоборировании увеличение концентрации окиси тантала Ta2O5, в расплаве с 2 до 10 % толщина слоя уменьшалась со 140 Выводы Исследована микротвердость диффузионных борохромированных, бороцирконированных, танталоборированных слоев на углеродистых сталях как по толщине слоя, так и на поверхности детали. Впервые установлено образование в поверхностной зоне диффузионных слоев интерметаллидов легирующих элементов – хрома, циркония, тантала. Литература 1. Глазов В.М., Вигдорович В.Н. Микротвердость металлов. – М.: Металлургия, 1969. – 248 с. 2. Ворошнин Л.Г., Ляхович Л.С. Борирование стали. – М.: Металлургия, 1978. – 240 с. 3. Минкевич А.Н. Химико-термическая обработка металлов и сплавов. – М.: Машиностроение, 1965. – 492 с. 4. Обеднин Л.Ф., Афанасьев А.А., Локатош О.В. Влияние динамических нагрузок на процесс трения и износа сталей, упрочненных химико-термической обработкой // Вестник машиностроения . – М.: – 1970. – №12. – С. 23–24. Рецензент: А.И. Пятак, профессор, д.ф.-м.н., ХНАДУ. Статья поступила в редакцию 16 июня 2008 г.