Также проблемы возникают при питании камер

реклама

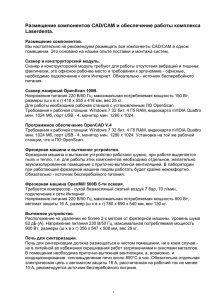

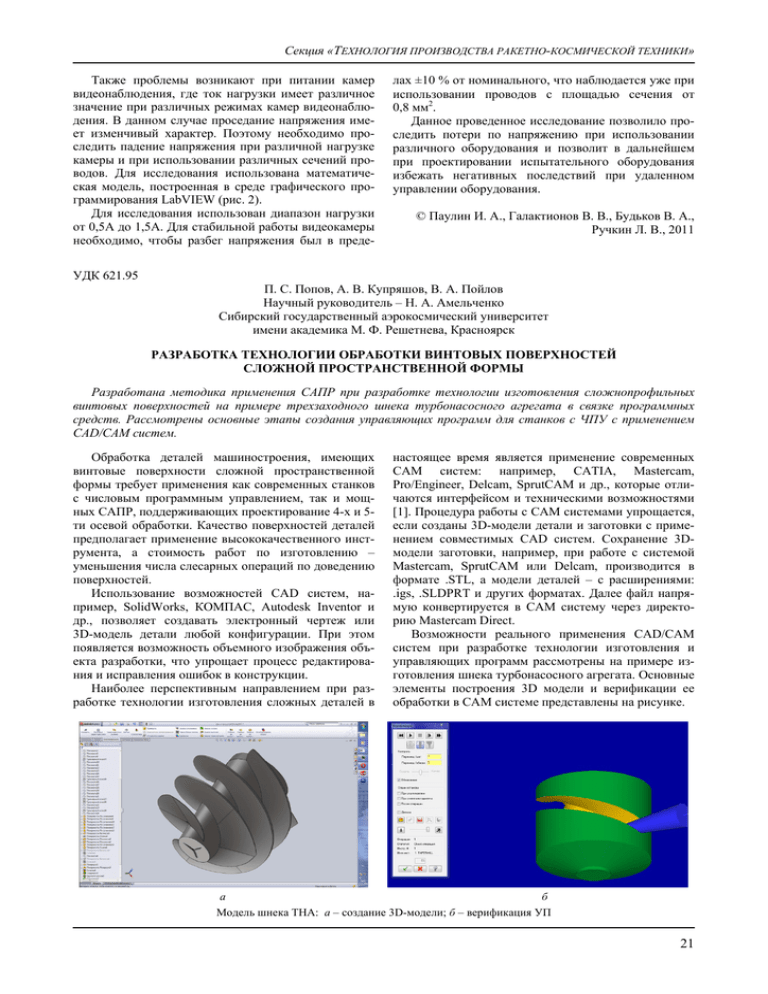

Секция «ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ» Также проблемы возникают при питании камер видеонаблюдения, где ток нагрузки имеет различное значение при различных режимах камер видеонаблюдения. В данном случае проседание напряжения имеет изменчивый характер. Поэтому необходимо проследить падение напряжения при различной нагрузке камеры и при использовании различных сечений проводов. Для исследования использована математическая модель, построенная в среде графического программирования LabVIEW (рис. 2). Для исследования использован диапазон нагрузки от 0,5А до 1,5А. Для стабильной работы видеокамеры необходимо, чтобы разбег напряжения был в преде- лах ±10 % от номинального, что наблюдается уже при использовании проводов с площадью сечения от 0,8 мм2. Данное проведенное исследование позволило проследить потери по напряжению при использовании различного оборудования и позволит в дальнейшем при проектировании испытательного оборудования избежать негативных последствий при удаленном управлении оборудования. © Паулин И. А., Галактионов В. В., Будьков В. А., Ручкин Л. В., 2011 УДК 621.95 П. С. Попов, А. В. Купряшов, В. А. Пойлов Научный руководитель – Н. А. Амельченко Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Красноярск РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ Разработана методика применения САПР при разработке технологии изготовления сложнопрофильных винтовых поверхностей на примере трехзаходного шнека турбонасосного агрегата в связке программных средств. Рассмотрены основные этапы создания управляющих программ для станков с ЧПУ с применением CAD/CAM систем. Обработка деталей машиностроения, имеющих винтовые поверхности сложной пространственной формы требует применения как современных станков с числовым программным управлением, так и мощных САПР, поддерживающих проектирование 4-х и 5ти осевой обработки. Качество поверхностей деталей предполагает применение высококачественного инструмента, а стоимость работ по изготовлению – уменьшения числа слесарных операций по доведению поверхностей. Использование возможностей CAD систем, например, SolidWorks, КОМПАС, Autodesk Inventor и др., позволяет создавать электронный чертеж или 3D-модель детали любой конфигурации. При этом появляется возможность объемного изображения объекта разработки, что упрощает процесс редактирования и исправления ошибок в конструкции. Наиболее перспективным направлением при разработке технологии изготовления сложных деталей в настоящее время является применение современных CAM систем: например, CATIA, Mastercam, Pro/Engineer, Delcam, SprutCAM и др., которые отличаются интерфейсом и техническими возможностями [1]. Процедура работы с CAM системами упрощается, если созданы 3D-модели детали и заготовки с применением совместимых CAD систем. Сохранение 3Dмодели заготовки, например, при работе с системой Mastercam, SprutCAM или Delcam, производится в формате .STL, а модели деталей – с расширениями: .igs, .SLDPRT и других форматах. Далее файл напрямую конвертируется в САМ систему через директорию Mastercam Direct. Возможности реального применения CAD/CAM систем при разработке технологии изготовления и управляющих программ рассмотрены на примере изготовления шнека турбонасосного агрегата. Основные элементы построения 3D модели и верификации ее обработки в CAM системе представлены на рисунке. а б Модель шнека ТНА: а – создание 3D-модели; б – верификация УП 21 АКТУАЛЬНЫЕ ПРОБЛЕМЫ АВИАЦИИ И КОСМОНАВТИКИ. Технические науки Последовательность разработки технологии изготовления деталей с применением SolidWorks и Mastercam разделяется на ряд последовательно выполняемых этапов [2]. На первом этапе в CAD системе создается электронный чертеж или 3D-модель детали, которая служит базой для расчета траекторий. Основными элементами при плоском проектировании являются линии, дуги и кривые. При помощи операций продления, обрезки и соединения происходит создание электронного чертежа. Для более полного представления о глубине геометрии детали создается каркасная модель (3D-модель), описывающая положение ее контуров и граней. Далее из базы данных САМ системы подбирается аналог оборудования, потребного для выполнения операции и которым располагает производитель. В зависимости от системы ЧПУ данного станка выбирается постпроцессор, с помощью которого в последующем файл траектории движения инструмента и технологических команд, сформированный CAD/CAM системой, будет преобразован в файл управляющей программы. На втором этапе назначается стратегия обработки. Современные САМ системы имеют достаточно большой набор стратегий, что позволяет выполнить обработку одной и той же детали разными способами. Среди них можно выделить плоскую и объемную обработку, стратегию радиальной обработки, вертикальную обработку (плунжерное фрезерование), карандашную стратегию и др. Стратегии обработки делятся на черновую и чистовую. На черновых операциях, при объемном фрезеровании, осуществляется выборка материала заготовки, а на чистовых, при малом съеме материала, обеспечивается требуемое качество обрабатываемых поверхностей. После выбора стратегии и определения основных параметров обработки необходимо назначить режущий инструмент, либо выбрать его из библиотеки инструментов. Далее следует определить режимы резания: скорость рабочей подачи, обороты шпинделя, указать необходимость применения СОЖ. Результатом второго этапа является сформированная траектория движения инструмента. В дереве опе- раций САМ системы появляется новая технологическая операция. Следующий этап – генерация траектории и ее верификация. В зависимости от выбранных режимов и стратегии обработки CAM система сгенерирует вариант траектории движения инструмента. Функция бэкплота (Backplot) позволяет технологу-программисту визуально отследить движение инструмента по рассчитанной траектории. Этот контроль осуществляется лишь для предварительной проверки траекторий и правильности настройки технологических параметров. Окончательная проверка проводится с помощью верификации. Для проведения верификации необходимо задать форму заготовки, которая может являться либо пространственным примитивом, либо заранее созданной трехмерной твердотельной моделью. Mastercam визуально обозначит места на заготовке, где обработка не была произведена или где произошел зарез или ошибка. На последнем этапе, после проведения верификации и исправления всех недочетов технологомпрограммистом, производится постпроцессирование промежуточного файла, называемого CL-файлом, в файл управляющей программы (УП) в строгом соответствии с форматом программирования конкретного станка. Математическая модель обработки CAM системы проходит через постпроцессор для конкретного оборудования и создается NC файл управляющей программы, который переносится на выбранный станок с помощью флешкарты или через СОМ-порт передается по сети прямо на станок. Для передачи УП, размер которых превышает свободный объем памяти СЧПУ, используется режим DNC. Библиографические ссылки 1. Каталог САПР. Программы и производители. М. : СОЛОН-ПРЕСС, 2006. 2. Ловыгин А. А., Васильев А. В., Кривцов С. Ю. Современный станок с ЧПУ и CAD/CAM система. М. : Эльф ИПР, 2006. © Попов П. С., Купряшов А. В., Пойлов В. А., Амельченко Н. А., 2011 УДК 621.396.67 Е. А. Сапронов ОАО «Информационные спутниковые системы» имени академика М. Ф. Решетнева, Железногорск ПРОЕКТИРОВАНИЕ ШАРНИРНЫХ УЗЛОВ БАТАРЕИ СОЛНЕЧНОЙ Рассматривается варианты конструкции шарнирных узлов солнечных батарей. Важным элементом в конструкции солнечных батарей являются шарнирные узлы. Они позволяют переводить в рабочее положение солнечные панели после выведения КА на орбиту. Операция раскрытия представляет собой простое вращающее движение элемента конструкции ШУ из одного положения в другое. Эта операция осуществляется при помощи 22 пружины. Вначале осваивания конструкции шарнирных узлов возникала проблема габаритов конструкции, потому что применялись винтовые пружины растяжения, но вот уже более 10 лет используются спиральные пружины раскрытия, позволяющие значительно снизить массу, габариты шарниров и провести их автономизацию.