Вакуумная парофазная пайка: проблемы и

реклама

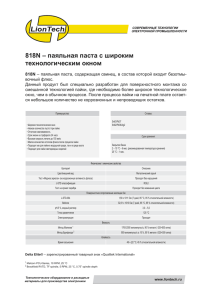

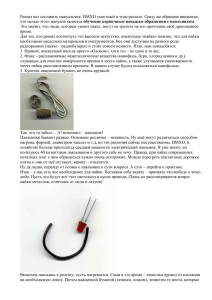

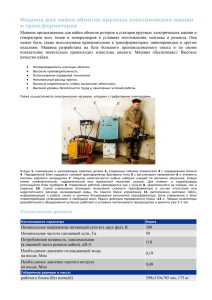

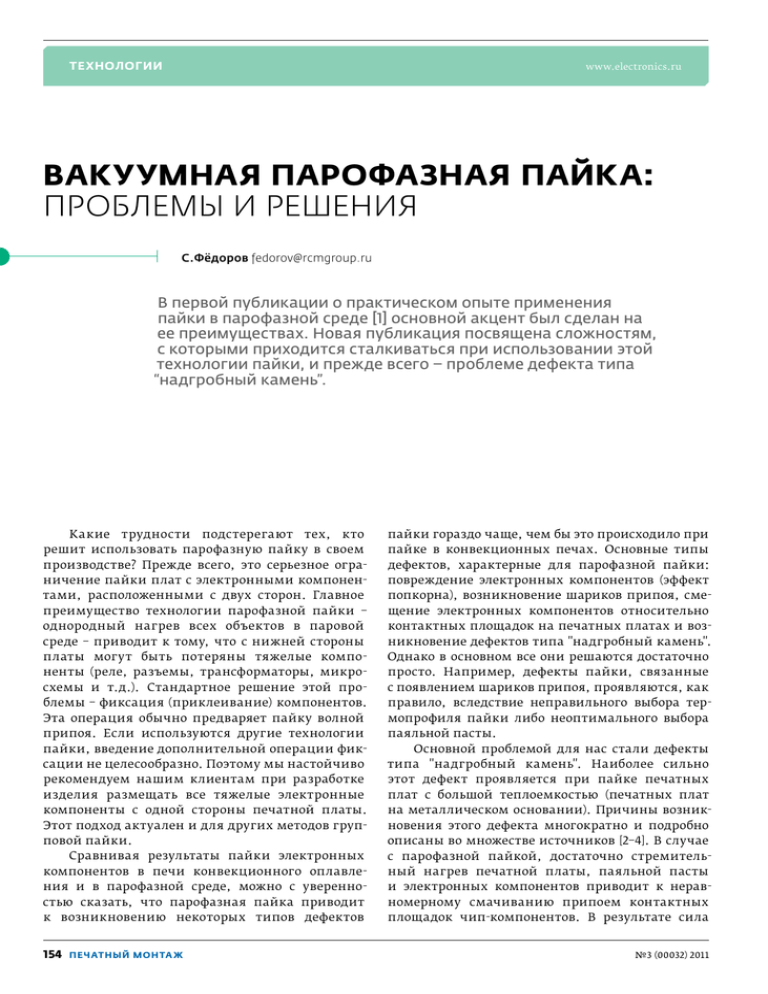

технологии www.electronics.ru Вакуумная парофазная пайка: проблемы и решения C.Фёдоров fedorov@rcmgroup.ru В первой публикации о практическом опыте применения пайки в парофазной среде [1] основной акцент был сделан на ее преимуществах. Новая публикация посвящена сложностям, с которыми приходится сталкиваться при использовании этой технологии пайки, и прежде всего – проблеме дефекта типа “надгробный камень”. Какие трудности подстерегают тех, кто решит использовать парофазную пайку в своем производстве? Прежде всего, это серьезное ограничение пайки плат с электронными компонентами, расположенными с двух сторон. Главное преимущество технологии парофазной пайки – однородный нагрев всех объектов в паровой среде – приводит к тому, что с нижней стороны платы могут быть потеряны тяжелые компоненты (реле, разъемы, трансформаторы, микросхемы и т.д.). Стандартное решение этой проблемы – фиксация (приклеивание) компонентов. Эта операция обычно предваряет пайку волной припоя. Если используются другие технологии пайки, введение дополнительной операции фиксации не целесообразно. Поэтому мы настойчиво рекомендуем нашим клиентам при разработке изделия размещать все тяжелые электронные компоненты с одной стороны печатной платы. Этот подход актуален и для других методов групповой пайки. Сравнивая результаты пайки электронных компонентов в печи конвекционного оплавления и в парофазной среде, можно с уверенностью сказать, что парофазная пайка приводит к возникновению некоторых типов дефектов 154 печатный монта ж пайки гораздо чаще, чем бы это происходило при пайке в конвекционных печах. Основные типы дефектов, характерные для парофазной пайки: повреждение электронных компонентов (эффект попкорна), возникновение шариков припоя, смещение электронных компонентов относительно контактных площадок на печатных платах и возникновение дефектов типа "надгробный камень". Однако в основном все они решаются достаточно просто. Например, дефекты пайки, связанные с появлением шариков припоя, проявляются, как правило, вследствие неправильного выбора термопрофиля пайки либо неоптимального выбора паяльной пасты. Основной проблемой для нас стали дефекты типа "надгробный камень". Наиболее сильно этот дефект проявляется при пайке печатных плат с большой теплоемкостью (печатных плат на металлическом основании). Причины возникновения этого дефекта многократно и подробно описаны во множестве источников [2–4]. В случае с парофазной пайкой, достаточно стремительный нагрев печатной платы, паяльной пасты и электронных компонентов приводит к неравномерному смачиванию припоем контактных площадок чип-компонентов. В результате сила №3 (00032) 2011 технологии поверхностного натяжения припоя между разными контактными площадками и выводами чип-компонентов оказывается неодинаковой, что приводит к отрыву одного из выводов чипкомпонента от поверхности контактной площадки (см. рисунок). Отметим ряд стандартных рекомендаций по устранению данного дефекта: • приклейка компонентов к печатной плате. Но она требует введения дополнительной операции по приклейке компонентов и дополнительных действий при ремонте электронного блока; • более тщательный подход к проектированию печатных плат. В частности, контактные площадки должны иметь одинаковые геометрические размеры. Объединение контактных площадок с полигонами крайне нежелательно. Но это требование выполнить возможно далеко не всегда, а порой и просто невозможно – например, для электронных блоков СВЧ-устройств или устройств силовой электроники; • построение термопрофиля пайки таким образом, чтобы максимально увеличить время предварительного нагрева с целью снижения градиента нарастания температуры. Причем наиболее важен участок термопрофиля пайки непосредственно перед началом перехода паяльной пасты в жидкое состояние. К сожалению, не всякая паяльная паста позволяет выполнить эту рекомендацию, так как флюс при температурах, близких к точке ликвидуса, достаточно быстро истощается. Кроме того, наличие вакуумной зоны в парофазной печи (как в нашем случае) несколько затрудняет контроль термопрофиля печи посредством термопар или беспроводного регистратора температуры. В данной ситуации основной метод построения корректного термопрофиля – подбор материалов и режимов работы печи опытным путем; • использование трафаретов для нанесения паяльной пасты максимально возможной толщины. Применение трафаретов толщиной около 150 мкм с уменьшением линейных размеров апертур до 10% относительно линейных размеров контактных площадок на печатных платах позволяет снизить вероятность образования дефектов пайки. Но при монтаже электронных компонентов на небольшие контактные площадки возникают сложности с качеством нанесения на них паяльной пасты. №3 (00032) 2011 www.electronics.ru a) Вывод компонента Контактная площадка Печатная плата б) Нескомпенсированный момент силы поверхностного натяжения припоя Расплавленный припой Возникновение дефекта “надгробный камень”: а – установленный на плату компонент с нанесенной паяльной пастой непосредственно перед оплавлением, б – при оплавлении Можно заметить, что способы решения проблемы дефекта "надгробный камень" зависят от конструкции электронного узла. Тем не менее, как показывает наша практика, при определенном опыте эта проблема может быть преодолена. *** В заключение отметим – несмотря на сложности и ограничения, технология парофазной пайки имеет свои преимущества, а в некоторых ситуациях является единственным возможным техническим решением по обеспечению качественной пайки электронных компонентов. Примером таких задач могут стать 3D-монтаж электронных компонентов, монтаж электронных компонентов, критичных к значениям пиковой температуры пайки (в том числе при смешанной и бессвинцовой пайке) и т.д. Хочется надеяться, что эта технология получит дальнейшее развитие. Литература 1. Фёдоров С. Вакуумная парофазная пайка: практический опыт. – ЭЛЕКТРОНИКА: НТБ/Печатный монтаж, 2010, №2, с.165–167. 2. Нинг-Чен Ли. Технология пайки оплавлением, поиск и устранение дефектов: поверхностный монтаж, BGA, CSP и flip chip технологии. – ИД "Технологии", 2006. 3. Печатные платы: Справочник/Под ред. К.Ф.Кумбза. Книга 2. – М.: Техносфера, 2011. 4. Левданский А. Причины возникновения и способы борьбы с эффектом надгробного камня. – Технологии в электронной промышленности, 2005, № 4. печатный монта ж 155