ИННОВАцИОННОЕ РЕшЕНИЕ ТЕРмОмЕТРИИ для СНИжЕНИя ИЗдЕРжЕк ПРОИЗВОдСТВА ПРИ ИЗмЕРЕНИИ ТЕмПЕРАТуРы В бОлЬшИх

реклама

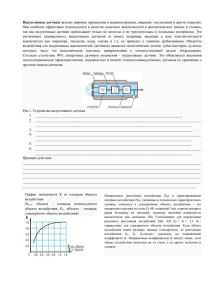

Инновационное решение термометрии для снижения издержек производства при измерении температуры в больших резервуарах М. В. Мирошкин – Инженер-технолог ООО НПО «Вакууммаш», e-mail: mmv@vakuummash.ru В настоящее время сфера применения промышленных датчиков температуры весьма обширна. Они находят широкое применение в различных отраслях производства: машиностроении, металлургии, энергетике, химии, нефтехимии и многих других. С усложнением технологических процессов растут требования к точности измерения температуры, надежности и функциональности датчиков. Особенно важным является контроль температуры, когда качество выпускаемой продукции напрямую зависит от соблюдения режимов термообработки, или когда производство связано с использованием взрывчатых или легко воспламеняющихся веществ. П ри проектировании технологического оборудования и систем автоматизации производства разработчик должен учитывать множество факторов связанных с особенностями технологического процесса, природными условиями, требованиями безопасности и экологичности, экономическими показателями, наличием и доступностью комплектующих. Зачастую многие, наиболее рациональные технические решения приходят только вместе с опытом использования оборудования, а так же появлением новых образцов комплектующих изделий. Например, на современных предприятиях химической и нефтехимической промышленности имеются задачи контроля температурного градиента больших объемов жидкости в резервуарах, а также определения их заполненности. При этом в ходе многолетнего опыта эксплуатации данных резервуаров стало очевидным, что нежелательна, или крайне невыгодна установка распределенных датчиков температуры на вертикальные стенки резервуара так как: • с увеличением числа датчиков в системе растет количество элементов конструкции и их соединений, что автоматически приводит к снижению надежности всей установки; • достаточно высока сложность процедур калибровки и вторичной поверки системы датчиков, потому что при этом требуется остановка производственного процесса, демонтаж всех датчиков с последующим их монтажом после проверки, что нельзя выполнить в короткие сроки по причине сложности системы; • цена резервуара и его обслуживания получается неоправданно высокой. В связи с этим возник вопрос о поиске рационального технического решения, способного значительно снизить стоимость и сложность технологического оборудования, измеряющих датчиков, а также повысить функциональность системы, удобство ее обслуживания и эксплуатации. Таким оптимальным решением стало использование датчиков специальной конструкции – многозонных гибких термометрических сборок (рис. 1), позволяющих решать задачи по определению температуры в слоях жидкости или заполненности резервуаров (рис. 2). Рис. 1. Многозонная термометрическая сборка 98 | 5/2014 (43) | СФЕРА. НЕФТЬ И ГАЗ Рис. 2. Расположение многозонной сборки в резервуаре Многозонная гибкая термометрическая сборка является унитарным датчиком, в котором количество зон измерения температуры и их расположение по длине изделия изготавливается в соответствии с потребностями заказчика. Каждая зона представляет собой чувствительный элемент, в качестве которого могут использоваться как термопары, так и датчики сопротивления. Использование двойных (или дублирующих) чувствительных элементов повышает надежность системы, а большое количество точек измерения позволяет контролировать профиль температуры по заданному резервуару, с хорошим разрешением и высокой точностью. Гибкость многозонной сборки достигается за счет использования датчиков сопротивления с гибкими удлинительными проводами в сильфонной арматуре или гибких кабельных термопар, что при значительной длине сборки (до 20 метров и более) обеспечивает удобство ее транспортировки и монтажа. В состав сборки входят преобразователи измерительные, которые преобразуют данные, поступающие с чувствительного элемента в унифицированный промышленный сигнал (например 4…20 мА) или протокол обмена с контроллером, что снижает погрешность при передаче данных, а так же дает возможность использовать данные датчики в современных автоматизированных системах управления технологическими процессами. Применение многозонных датчиков позволяет решить описанные выше проблемы: • используется один многозонный датчик для измерения температуры, вместо множества дискретных, и как следствие снижается количество вводных штуцеров, фланцев, а, следовательно, повышается надежности всей конструкции; • при вертикальном размещения многозонного датчика в резервуаре, используется только одно монтажное отверстие; • ввод сборки в эксплуатацию осуществляется на уровне «Рlug&Рlay»; • в связи с уменьшением количества вводных датчиков уменьшается сложность процедур калибровки и вторичной поверки, а в случае применения дублирующей многозонной гибкой термометрической сборки, со смещением даты ввода в эксплуатацию, становится возможной горячая калибровка без демонтажа; • с экономической точки зрения применение унитарных многозонных гибких термометрических сборок позволяет уменьшить стоимость оборудования, в сравнение с использованием индивидуальных датчиков на каждый слой резервуара. Уменьшается количество зон и площадок обслуживания, что сокращает затраты на металлоконструкции и стоимость их монтажа. Таким образом, экономия средств позволяет диверсифицировать часть финансовых ресурсов на увеличение надежности системы путем резервирования и дублирования элементов системы. Доступность и простота решения, с применением многозонных гибких термометрических сборок, позволяет применять его не только на крупных предприятиях, но и на малых. Отсюда вытекает концепция использования данных систем контроля и управления по принципу «сложные системы доступны всем». В качестве примера применения данной концепции можно привести комплект: многозонная гибкая термометрическая сборка для измерения температуры и многоканальный электронный регистраторизмеритель параметров. Так, регистратор-измеритель типа Д-ИТ-12УН08, представляет собой экономичную модель, с ценой позволяющей закладывать прибор в проекты с ограниченным бюджетом. Но при этом, его технические характеристики помогают получить полноценную систему с высокой точностью и возможностью дальнейшего усовершенствования. Основными преимуществами использования электронных регистраторов-измерителей в данном комплекте являются: • большое количество каналов измерения (до 12 измерительных каналов ТС/ТП); • выбор индикации параметров в наиболее удобном, для процесса, отображении: цифровая, графическая, гистограммы; • регистрация и архивирование параметров в реальном масштабе времени; • интегрирование в систему по шине RS-485, протокол MODBUS; • сброс архива на USB Flash-карту или на сервер системы. Области успешного применения интегральных многозонных датчиков в комплекте с электронным регистратором-измерителем параметров могут представлять следующие отрасли производства и промышленности: • контроль температуры горючих жидкостей в хранилищах; • производство дистиллятов нефти; • добыча полезных ископаемых (контроль градиента температур под буровой платформой); • производство электроэнергии (ТЭЦ); • производство дистиллятов алкоголя; • производство биогаза; • производство рыбы и морепродуктов (температурный градиент в зоне откорма молодняка); • производство и хранение кормов КРС; • контроль уровня промерзания пожарных водоемов; • контроль состояния вечной мерзлоты на инфраструктурных объектах. Таким образом, производители комплектующего оборудования, а в частности датчиков температуры, проводят постоянную работу по совершенствованию старых, разработке и освоению новых видов продукции, а также стремятся тесно взаимодействовать с заказчиками и разработчиками технологического оборудования, поскольку это решает большинство технических вопросов еще на стадии проектирования, дает возможность создавать датчики температуры наиболее соответствующие требованиям заказчика и позволяющие ему экономить значительные денежные и временные ресурсы. ООО НПО «Вакууммаш» 426057, РФ, УР, г. Ижевск, проезд Дерябина, 2/52 тел. (3412) 609-802, 609-803 e-mail: info@vakuummash.ru www.vakuummash.ru СФЕРАНЕФТЕГАЗ.РФ | 99