Вибрационный питатель

Реклама

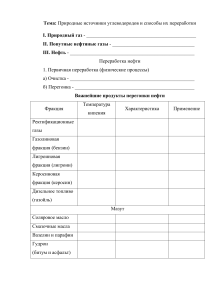

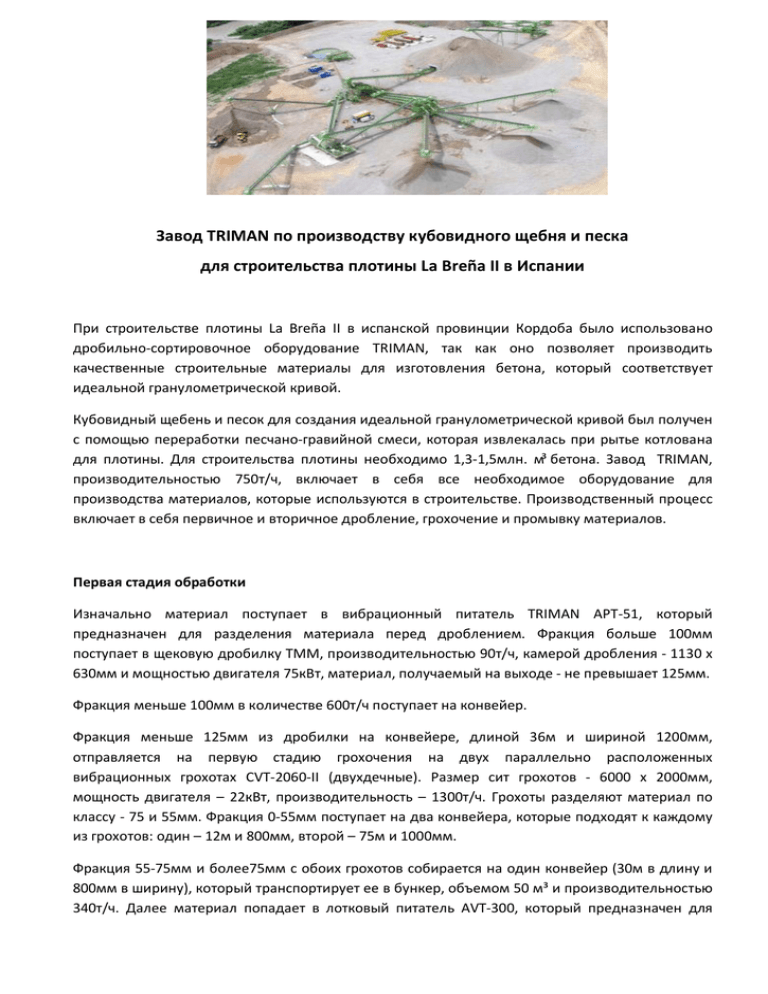

Завод TRIMAN по производству кубовидного щебня и песка для строительства плотины La Breña II в Испании При строительстве плотины La Breña II в испанской провинции Кордоба было использовано дробильно-сортировочное оборудование TRIMAN, так как оно позволяет производить качественные строительные материалы для изготовления бетона, который соответствует идеальной гранулометрической кривой. Кубовидный щебень и песок для создания идеальной гранулометрической кривой был получен с помощью переработки песчано-гравийной смеси, которая извлекалась при рытье котлована для плотины. Для строительства плотины необходимо 1,3-1,5млн. м³ бетона. Завод TRIMAN, производительностью 750т/ч, включает в себя все необходимое оборудование для производства материалов, которые используются в строительстве. Производственный процесс включает в себя первичное и вторичное дробление, грохочение и промывку материалов. Первая стадия обработки Изначально материал поступает в вибрационный питатель TRIMAN APT-51, который предназначен для разделения материала перед дроблением. Фракция больше 100мм поступает в щековую дробилку ТММ, производительностью 90т/ч, камерой дробления - 1130 х 630мм и мощностью двигателя 75кВт, материал, получаемый на выходе - не превышает 125мм. Фракция меньше 100мм в количестве 600т/ч поступает на конвейер. Фракция меньше 125мм из дробилки на конвейере, длиной 36м и шириной 1200мм, отправляется на первую стадию грохочения на двух параллельно расположенных вибрационных грохотах CVT-2060-II (двухдечные). Размер сит грохотов - 6000 х 2000мм, мощность двигателя – 22кВт, производительность – 1300т/ч. Грохоты разделяют материал по классу - 75 и 55мм. Фракция 0-55мм поступает на два конвейера, которые подходят к каждому из грохотов: один – 12м и 800мм, второй – 75м и 1000мм. Фракция 55-75мм и более75мм с обоих грохотов собирается на один конвейер (30м в длину и 800мм в ширину), который транспортирует ее в бункер, объемом 50 м³ и производительностью 340т/ч. Далее материал попадает в лотковый питатель AVT-300, который предназначен для равномерной подачи материала в роторную дробилку IST-6. Вес дробилки 18т, максимальный размер загружаемого материала – 350мм, размер загрузочного окна - 1500 х 660мм, производительность – 340т/ч. Загружаемый в дробилку материал 55-125мм, на выходе имеет размер – до 60мм. Дробильно-сортировочный завод спроектирован таким образом, что с разных узлов обработки материал собирается на один конвейер - это позволяет избежать простоев завода во время поломки одного из узлов, так как второй узел будет продолжать работать. Фракция 0-55мм через лотковый питатель AVT-500, производительностью 500т/ч и мощностью 2.2кВт, отправляется на вторую стадию. Вторая стадия обработки Два параллельно размещенных вибрационных грохота CVT-2060-III (трехдечные) разделяют фракцию 0-55мм на 0-5, 5-15, 15-25 и 25-55мм. Размер просеивающих поверхностей грохотов составляет 6000 х 2000мм, мощность – 22кВт. Далее 3 крупных фракции 5-15, 15-25 и 25-55мм на трех конвейерах (длина - 27м, ширина- 800мм) транспортируются в три бункера, объем каждого 30м3.На следующем этапе возможны три варианта дальнейшей переработки материала: а) Материал попадает на разгрузочные конвейеры и складируется штабелями б) Материал попадает в лотковые питатели AVT-80, которые расположены под бункерами, для подачи материала на следующую стадию обработки в) Материал отправляется на следующий этап дробления питателями AVT-80 Мелкая фракция 0-55мм транспортируется в промывочное оборудование для производства промытого дробленого песка. Третья стадия обработки Фракции 5-15,15-25 и 25-55мм, накопленные в бункерах, в зависимости от требований к гранулометрической кривой, смешиваются и отправляются на этап измельчения до 0-2мм (фракция, которая используется в строительном растворе). Оборудование, которое используется на третьей стадии, является полустационарным и состоит из бункера, лоткового питателя AVT-120, роторной дробилки TMI-2 и двухдечного высокочастотного грохота CFT 1525II. Производительность дробилки – 120 т/ч, скорость вращения ротора - 1500 об/мин, вращение – реверсивное. На грохоте отделяется фракция 0-2 мм, остальной материал поступает в дробилку. После измельчения он снова отправляется на грохот. Таким образом, материал находится в замкнутом цикле до тех пор, пока весь не измельчится до фракции 0-2 мм, которая затем соединяется с промытой фракцией 0-5мм на одном разгрузочном конвейере. Получаемый песок отличается высоким качеством и используется в производстве бетона. ООО «Актис Групп» - официальный дилер ДСО TRIMAN в Украине +38 (056) 766 05 45; www.actis-ua.com; info@actis-ua.com