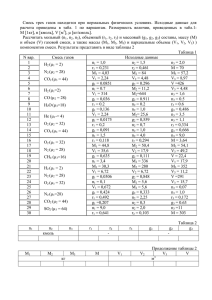

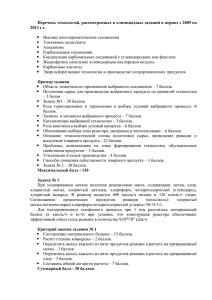

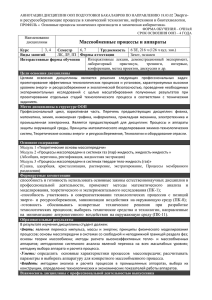

МУ по освоению дисциплины_ Процессы и аппараты хим.тех

реклама