Лабораторная работа № 3 Расчет полого форсуночного скруббера

реклама

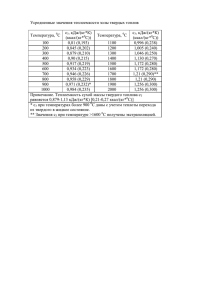

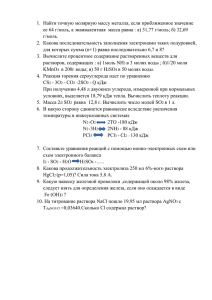

Лабораторная работа № 3 Расчет полого форсуночного скруббера Полые форсуночные скрубберы используются для очистки от пыли и растворимых в воде веществ выбросов различных металлургических переделов. Улавливание пылевых частиц в скруббере достигается за счет их контакта с каплями воды, подаваемой с помощью системы форсунок. Скруббер представляет собой колонну прямоугольного или круглого сечения, в которой организуется движение очищаемого газа и орошающей его воды. Обычно применяются скрубберы с противоточным движением газа и воды или скрубберы с поперечным орошением водой движущегося газа. Последние из-за высокого брызгоуноса снабжаются каплеуловителями. Запыленный газ подается в нижнюю часть колонны, и после осаждения пылевых частиц на каплях вода удаляется из скруббера через верхнюю часть колонны. На пути газа располагаются несколько рядов форсунок по 8 ...16 в каждом. Наряду с очисткой газа от пыли и растворения в воде примесей скруббер обеспечивает охлаждение газа до 40 ... 50 °С и его увлажнение практически до состояния насыщения. В связи с этим расчет скруббера должен выполняться как тепло- и массообменного аппарата. Расчетом определяются необходимые размеры скруббера, его режимные характеристики и эффективность улавливания пыли. Расчет и выбор форсунок для подачи орошающей жидкости выполняется по отдельной методике. Методика инженерного расчета скруббера Количество тепла, передаваемого очищаемым газом орошающей его воде с учетом потерь тепла (ΔQ, %), Q = Vо,с(J1 – J2)/(1 + 0,01ΔQ), где Vo,c - расход сухого газа на очистку, м3/с ; J1,J2- теплосодержание газа на входе и на выходе из скруббера при температуре t1 и t2 соответственно J1=Cr,1t1+x1(i1-i2), J2=Cr,2t2, кДж/м3; Сr,1 и Сr,2 – средние теплоемкости газа в интервале температур от 0 до t1 и от 0 до t2 соответственно, кДж/(м3 град); теплосодержание водяных паров при начальной (t1) и конечной (t”ж) температурах: i1 = 2480 + I,96t1; i2 = 2480 +1,96t”ж, кДж/кг; х1 – начальное влагосодержание газа, г/м3; ΔQ – потери тепла скруббером в % от количества тепла очищаемого газа. Поскольку на выходе из скруббера газ практически насыщен водяным паром, то температура этого пара близка к температуре "мокрого" термометра (tм) и обычно ниже таковой на 5...8°С. Температуру t”ж можно определить по эмпирической формуле вида t ж t м (5...8) 9,568 х 10,658 t 1 ( 0 , 058 х10 , 48 ) (5...8) , оС Расход воды для орошения газа Vж Q / ж i п iж 1 iж iж , где ρж – плотность орошающей жидкости, кг/м3; φ – коэффициент испарения вода; iп=Сп tж// - теплосодержание насыщенного водяного пара, кДж/кг; iж/ = Cж/ tж/ ; iж// Cж// tж// – теплосодержание орошающей воды при начальной tж/ и конечной tж// температурах; Cп, Cж/ , Cж// – средние теплоемкости водяного пара, орошающей воды в интервалах температур от 0 до tж// tж/ и tж// соответственно, кДж/(кг град). При влагосодержании, г/м3, насыщенного водяным паром газа, равном х2 = х1+φVж/Vо,с, 3 объемный расход, м /с, газа на выходе из скруббера при рабочих условиях V 2 = V o , c (1+x 2 /0,804)(1+t 2 /273)101,3/(P б а р ±P r ), где Рбар – барометрическое давление на местности, кПа; Рг – избыточное (+ Рг) давление газа или разрежение газа (-Рг) в скруббере, кПа. Из условий стационарного теплообмена объем форсуночного скруббера составит, м3, W = 1000Q/(KΔtл), где К = [1 + 0,001(t1+t2)/2] [116,5 + 52,5Vжρж/Vo,cρо,с] - объемный коэффициент теплопередачи, Вт/(м3 град); ρо,с – плотность сухого газа, кг/м3; Δtл=[(t1- tж// )-(t2- tж/ )]/2,3lg[(t1- tж// )-(t2- tж/ )] – средняя логарифмическая разность температур газа и орошающей жидкости, °С. На основании опыта установлены оптимальные скорости газа в скруббере, при которых обеспечивается эффективная очистка газа от пыли. Эти скорости рекомендовано задавать для противоточного скруббера с гидравлическим сопротивлением ΔР = 230 ... 250 Па в диапазоне ωс = 0,7 ... 1,5 м/с, а для скруббера с поперечным орошением, имеющего гидравлическое сопротивление ΔР=900 ... 1500 Па, в диапазоне ωс = 6...8,7 м/с. При заданной скорости очищаемого газа определяются эквивалентный диаметр скруббера D 4V / wc , м, и его активная высота Н = 4W/πD2, м. 2 При этом следует выполнить условие по строительной устойчивости (стройности) скруббера, согласно которому отношение H/D ≈ 2,5. Если при заданной скорости оно не выполняется, то из рекомендованного диапазона принимается иная скорость, при которой условие по стройности конструкции выполняется. Для обеспечения качества орошения водой очищаемого газа форсунки располагают в несколько рядов. Расстояние первого ряда форсунок от оси ввода очищаемого газа должно быть равно Н1 ≈ 0,5D, а расстояние между 2 следующими рядами – Н2 ≈ 2D. Исходя из активной высоты скруббера и этих расстояний определяется число рядов форсунок по его высоте N=1 +(Н-Н1)/H2. Скорость движения капель распыленной воды с диаметром dк составляет ωк = 0,255dк0,431, м/с. Расчет форсуночного скруббера завершается определением эффективности очистки газа от пыли. Для сравнения имеющихся методик этот расчет выполняется по энергетическому методу и по методу, основанному на теории массообменных процессов. Главным энергетическим параметром скруббера является расход энергии в единицу времени на обработку очищаемого газа распыливаемой водой. Оценочная характеристика этого параметра – суммарная энергия соприкосновения частиц с каплями, Па, К ч = ΔP+P ж V ж /V 2 , где ΔР – сопротивление скруббера, Па; Рж – давление воды на распыление, Па. Согласно энергетическому методу, степень очистки газа ηэ = 1-ехр(-В КчЕ ), где В и Е – константы, зависящие от физико-химических свойств и дисперсного состава пыли в очищаемом газе. Выбираются из табл. 13.4 в лабораторной работе №13. Согласно теории массообменных процессов, степень очистки газа для противоточного скруббера η=1-ехр(-3V ж η з ω г ж Н/2V 2 d к ω к ), а для скруббера с поперечным орошением η=1-ехр(-3V ж η з Н/2V 2 d к ), где коэффициент захвата частицы каплей воды ηз = Stk2/(0,35+Stk)2 при плотности орошения S = 1000Vж /V2 < 2, и ηз = 1-0,15Stk-1,24 при S ≥ 2; скорость газа относительно жидкости для противоточного скруббера ωrж = ωс + ωк и ωrж = ωс - для скруббера с поперечным орошением, м/с; dк – заданный диаметр капли распыливаемой воды, рекомендуемый в диапазоне (0,6...1,0) 10-3, м; Stk =d 4 2 ρ ч ω r ж C к м /18µ г d к – число Стокса ; d4 – средний медианный диаметр частицы пыли, м; ρч – плотность частицы, кг/м3; µr – коэффициент динамической вязкости газа, Па с ; Скм – поправка Кенингема - Милликена (при d4≥ 10мкм, Скм =1; при d4< 10 мкм, Скм = 1,156 dч -0,0644). Рассчитанные степени очистки сравниваются. Как правило, теоретическая степень очистки получается выше определенной по энергетическому методу. 3 Исходные данные для расчета и задачи Для расчета вводятся следующие исходные данные: - тип скруббера (0 – противоточный; 1 – с поперечным орошением); - барометрическое давление на местности, Па; - избыточное давление или разрежение газа в скруббере, Па; - расход сухого газа на очистку, м3/с; - температура газа на входе в скруббер, °С; - рекомендуемая температура газа на выходе из скруббера, °С;. - теплоемкости газа для условий входа и выхода, кДж/(м3град); - начальное влагосодержание газа, г/м3; - плотность сухого газа, кг/м3; - динамическая вязкость газа, Па с; - температура воды, подаваемой на орошение, °С; - динамическая вязкость воды, Па с; - тепловые потери скруббера, %; - теплоемкость насыщенного водяного пара, кДж/(кг град); - коэффициент испарения воды (φ = 0,45 ...0,55); - давление воды перед форсункой Pж = (3 ...4) 105, Па; - диаметр капель распыливаемой воды dK =(0,6…1)10-3, м; - минимальный диаметр частиц пыли в очищаемом газе, м; - средний медианный размер пыли, м; - плотность пылевых частиц, кг/м3; - признак пыли, содержащейся в очищаемом газе (задается согласно предлагаемому на экране дисплея перечню); - скорость газа на выходе из скруббера (задается в диалоговом режиме: для противоточного скруббера 0,8 ... 1,5, для скруббера с поперечным орошением 5...8,7 м/с); - гидравлическое сопротивление скруббера (задается в диалоговом режиме: для противоточного скруббера 230...250 Па, для скруббера с поперечным орошением - 900...1500 Па). 4 Результаты расчета контрольного примера По результатам расчета пользователем программного продукта может быть сформирован отчет и экспортирован в форматы .xls либо .pdf. Пример расчета контрольного примера приведен ниже: Расчет полого форсуночного скруббера Исходные данные Расход сухого газа при н.у., м3/с 18 Барометрическое давление на местности, кПа 101 Избыточное давление (разрежение) газа, кПа 12 Температура газа на входе, °С 144 Температура газа на выходе, °С 49 Теплоемкость газа на входе, кДж/(м3 град) 0,87 Теплоемкость газа на выходе, кДж/(м3 град) 0,82 Начальное влагосодержание газа, кг/м3 0,018 Плотность сухого газа, кг/м3 0,95 Плотность орошающей жидкости, кг/м3 Динамическая вязкость газа, Па с 100 0 2,2E-05 Температура воды, °С 21 Теплоемкость воды для температур от 0 до tж'', кДж/кг 4,182 Теплоемкость воды для температур от tж' до tж'', кДж/кг 4,182 Тепловые потери скруббера, % 10 Теплоемкость насыщенного водяного пара, кДж/(кг град) 2,09 Коэффициент испарения воды 0,5 Давление воды перед форсункой, кПа 290 Диаметр капель распыливаемой воды, м 0,0008 Средний медианный размер пыли, м 3E-05 Плотность пылевых частиц, кг/м3 Скорость газа на выходе, м/с 200 0 1,8 В 0,0988 Е 0,4663 Результаты расчета Эквивалентный диаметр скруббера, м 4,484 Активная высота скруббера, м 10,996 Энергетический коэффициент очистки 0,62744 Расстояние между осью подвода газа и первым рядом 2,242 5 форсунок, м Расстояние между рядами форсунок, м 8,967 Расчетная плотность орошения 0,48 Расчетная степень очистки 1 Расчетная скорость на выходе скруббера 1,8 Число форсунок 2 Задачи исследования В лабораторной работе студентам могут быть предложены следующие задачи (в зависимости от объема лабораторного практикума): 1. Занести исходные данные (по вариантам). 2. Для противоточного скруббера исследовать параметры, влияющие на коэффициент энергетической очистки. Объяснить полученные результаты. 3. Для скруббера с поперечным орошением исследовать параметры, влияющие на геометрические размеры аппарата. Изменяя скорость движения газа в скруббере, получить отношение высоты к диаметру, равное 2,5. Исходные варианты для расчета t1,0С t2,0С t’ж,0С № Рг , V, варианта кПа м3/с 1 10,1 30 160 45 15 2 10,2 21 173 46 16 3 10,4 23 189 47 17 4 10,8 32 202 48 18 х1, кг/м3 0,015 0,016 0,018 0,021 5 11 18 220 49 19 0,025 370 6 7 11,4 11,6 19 20 173 168 50 46 20 21 0,023 390 0,019 410 8 11,8 19,5 218 47 22 0,02 9 9,9 18,6 224 48 23 0,028 460 10 11 9,7 9,3 18,1 20,6 199 160 49 45 24 15 0,026 480 0,015 290 12 10,1 21,2 173 46 16 0,016 310 6 Рж, кПа 290 310 330 350 440 Тип пыли Конвертерная Ваграночная Мартеновская Мартеновская с кислородным дутьем Мартеновская с воздушным дутьем Колошниковая Известковых печей Печей плавки латуни Известковых печей Доменных печей Печей выплавки ферросилиция Печей выплавки силикомарганца 13 10,2 28,6 189 47 17 0,018 330 14 10,4 27,7 202 48 18 0,021 350 15 10,8 26,5 220 49 19 0,025 370 16 11 29 173 50 20 0,023 390 17 18 19 20 11,4 11,6 11,8 9,9 23,4 25 19 20 168 218 224 199 46 47 48 49 21 22 23 24 0,019 0,02 0,028 0,026 7 410 440 460 480 Каолинового производства Туман фосфорной кислоты Производства целлюлозы Электрокрекинга метана Конвертерная Ваграночная Мартеновская Известковых печей