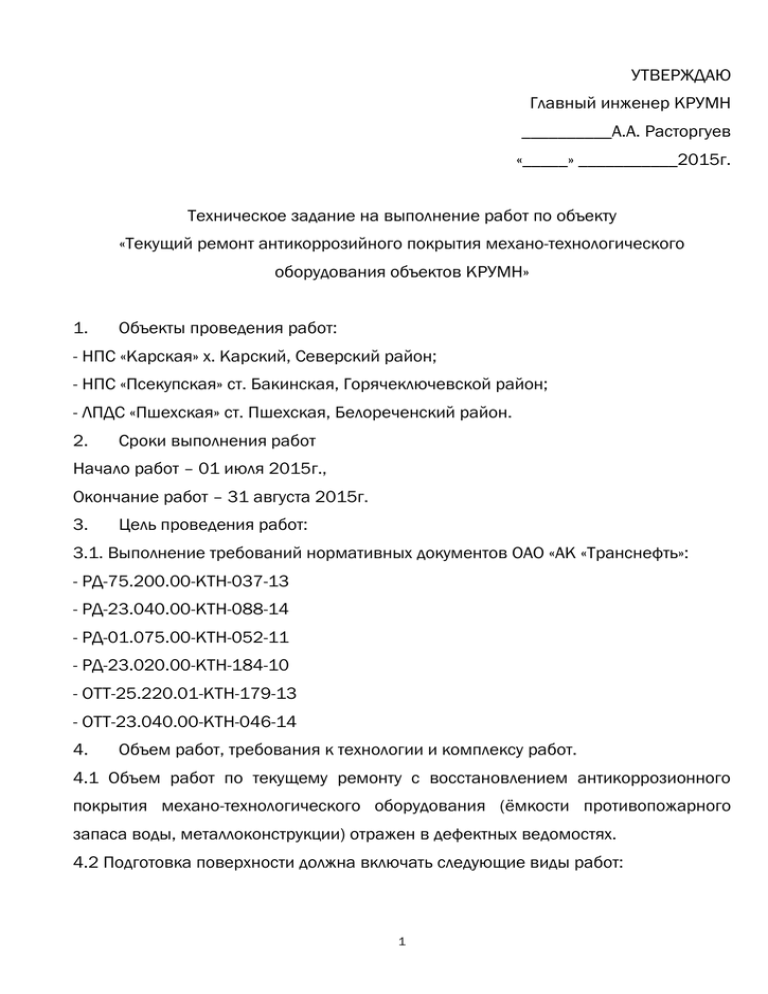

УТВЕРЖДАЮ Главный инженер КРУМН __________А.А. Расторгуев «_____» ___________2015г.

реклама

УТВЕРЖДАЮ Главный инженер КРУМН __________А.А. Расторгуев «_____» ___________2015г. Техническое задание на выполнение работ по объекту «Текущий ремонт антикоррозийного покрытия механо-технологического оборудования объектов КРУМН» 1. Объекты проведения работ: - НПС «Карская» х. Карский, Северский район; - НПС «Псекупская» ст. Бакинская, Горячеключевской район; - ЛПДС «Пшехская» ст. Пшехская, Белореченский район. 2. Сроки выполнения работ Начало работ – 01 июля 2015г., Окончание работ – 31 августа 2015г. 3. Цель проведения работ: 3.1. Выполнение требований нормативных документов ОАО «АК «Транснефть»: - РД-75.200.00-КТН-037-13 - РД-23.040.00-КТН-088-14 - РД-01.075.00-КТН-052-11 - РД-23.020.00-КТН-184-10 - ОТТ-25.220.01-КТН-179-13 - ОТТ-23.040.00-КТН-046-14 4. Объем работ, требования к технологии и комплексу работ. 4.1 Объем работ по текущему ремонту с восстановлением антикоррозионного покрытия механо-технологического оборудования (ёмкости противопожарного запаса воды, металлоконструкции) отражен в дефектных ведомостях. 4.2 Подготовка поверхности должна включать следующие виды работ: 1 4.2.1 Согласно РД-23.040.00-КТН-088-14 подготовка металлической поверхности перед окраской включает следующие операции: - устранение дефектов поверхности; - обезжиривание участков с любой степенью зажиренности по ГОСТ 9.402; - очистка от оксидов; - обеспыливание; - осушка (при необходимости). 4.2.2 Обезжиривание участков с любой степенью зажиренности производят органическими растворителями или растворами ТМС в соответствии с ГОСТ 9.402. Обезжиривание растворами ТМС проводить струйным обмывом. Обезжиривание органическими растворителями проводить кистью, мягкой волосяной щеткой или безворсистым обтирочным материалом (ветошью). После обезжиривания осушить поверхность принудительным или естественным способом до полного удаления паров растворителя. 4.2.3 Сварочные брызги, пригар, шлак должны быть удалены. Подлежат зачистке сварные швы, раковины, оспины и труднодоступные места. Данные работы допускается проводить ручными или механизированными металлическими щетками или другим инструментом. 4.2.4 .Очистка от оксидов производится струйным абразивным методом с целью удаления окалины и ржавчины, а также создания на металлической поверхности шероховатости в соответствии с требованием технической документации на систему АКП. 4.2.5 Для струйной абразивной очистки используют отечественные и импортные абразивные материалы, удовлетворяющие ISO 11126-3, ISO 11124-3 [2] и имеющие санитарно-эпидемиологическое заключение: - стальная дробь согласно ISO 11124-3 [2]; - диоксид алюминия согласно ISO 11126-7 [3]; - шлак медеплавильного производства согласно ISO 11126-3; - топочный шлак согласно ISO 11126-4 [4] с размером частиц от 0,2 до 2,8 мм. 2 4.2.6 Кратность использования стальной дроби – 10, диоксида алюминия – 5, шлака медеплавильного производства и топочного шлаков – 1. 4.2.7 Применяемые абразивные материалы должны удовлетворять требованиям: - по твердости согласно ISO 11127-4 [5]; - фракционному составу согласно ISO 11127-2 [6]; - плотности согласно ISO 11127-3 [7]; - влажности согласно ISO 11127-6 [8]. 4.2.8 Сжатый воздух, предназначенный для абразивной обработки и окрашивания методом распыления, должен соответствовать требованиям ГОСТ 9.010. 4.2.9 Абразивную очистку крупногабаритных металлоконструкций производят поэтапно. Обрабатываемая за один раз поверхность не должна превышать площадь, которая может быть защищена до появления видимых следов вторичной коррозии. Интервал между подготовкой поверхности и окрашиванием определяется технической документацией на конкретную систему АКП, но не должен превышать 6 ч. 4.2.10 Размер обрабатываемой поверхности рассчитывают с учетом производительности применяемого оборудования для проведения антикоррозионных работ, типа металлоконструкции и типа антикоррозионного материала. 4.2.11 По окончании абразивной очистки и оседания пыли удаляют отработанный обеспыливание абразивный поверхности материал обдувом из рабочей сжатым зоны воздухом. и производят Обеспыливание производят обдувом сжатым воздухом, соответствующим ГОСТ 9.010, или при помощи промышленного пылесоса. 4.2.12 Поверхность, подготовленная к окрашиванию, должна быть сухой, обеспыленной, без загрязнений маслами, смазками, не иметь видимых следов вторичной коррозии. 3 4.2.13 При отпотевании поверхности необходимо осушить ее нагретым очищенным воздухом до удаления влаги. 4.2.14 Подготовленная к окраске поверхность подлежит контролю согласно п. 9.4. РД-23.040.00-КТН-088-14. 4.2.15 При наличии на поверхности участков, не соответствующих требованиям, обработку повторяют. 4.2.16 Работы по поэтапной подготовке поверхности фиксируют в журнале производства работ. Координаты поверхности определяют согласно схеме поэтапного проведения антикоррозионных работ. 4.2.17 По окончании работ на участке комиссия составляет акт на освидетельствование скрытых работ по подготовке поверхности к окраске в соответствии с Г.1 (приложение Г). В соответствии с РД-11-02-2006 акт на освидетельствование скрытых работ находится на постоянном хранении у заказчика. 4.3. Система лакокрасочного покрытия при проведении работ по ремонту с восстановлением антикоррозионного покрытия механо-технологического оборудования выбрана АКП С3(I) согласно требований ОТТ-23.040.00-КТН-046-14, ОТТ-25.220.01-КТН-179-13. 4.3.1 Система лакокрасочного покрытия должна соответствовать требованиям ОТТ-23.040.00-КТН-046-14, информация приведена в таблице 1. Таблица 1 Эпоксид 1 Суммарная номинальная толщина, мкм 1 Количество слоев Эпоксид Суммарная номинальная толщина, мкм 5 6 7 8 100 - - 40 Эпоксид 1 Система АКП Количество слоев 4 Материал пленкообразующей основы Суммарная номинальная толщина, мкм 1 3 Покрывной слой Количество слоев 2 Промежуточный слой Материал пленкообразующей основы 1 Суммарная номинальная толщина, мкм Тип АКП Количество слоев № п/п Материал пленко-образующей основы Грунтовочный слой 9 10 11 12 13 14 - Полиуретан 1 60 2 160 10 60 Полиуретан 1 60 3 160 10 Срок службы, лет, не менее АКП С3 (I) 2 4 4.4 Требования к антикоррозионным материалам, их подготовке и нанесению 4.4.1 Поставляемые антикоррозионные материалы должны удовлетворять требованиям ОТТ-23.040.00-КТН-046-14. Качество антикоррозионного материала должно быть подтверждено сертификатами качества изготовителя. 4.4.2 При поставке антикоррозионных материалов поставщик/изготовитель должен представить технические данные на материал (инструкцию), включающие: соотношение компонентов и жизнеспособность антикоррозионного материала после смешения (для двухкомпонентных материалов); рекомендации по режимам нанесения и отверждения антикоррозионных материалов (каждого слоя и АКП в целом); время высыхания слоев материалов до степени 1 и 3 по ГОСТ 19007 в интервале температур от 0 ºС до 40 ºС с шагом в 5 ºС; время полного отверждения АКП в интервале температур от минус 10 ºС до 40 ºС с шагом в 5 ºС; рекомендации по оборудованию для нанесения; требования безопасности при работе с материалами. 4.4.3 Поставщик/изготовитель антикоррозионного материала обязан предоставлять производителю работ дополнительную информацию по его запросу. 4.4.4 Подготовка к нанесению двухкомпонентных антикоррозионных материалов заключается в тщательном перемешивании электрической мешалкой каждого компонента определяемом приготовленного краски, технической состава смешении компонентов документацией рассчитывают с на в материал. учетом соотношении, Количество жизнеспособности антикоррозионного материала и производительности окрасочного оборудования. При повышении температуры жизнеспособность антикоррозионного материала сокращается, что должно быть отражено в технической документации на материал и ППР. 4.4.5 Однокомпонентные полиуретановые материалы поставляются в готовом к употреблению состоянии. Подготовка их к применению заключается в 5 тщательном перемешивании (вручную или с помощью механической мешалки) до достижения однородности материала и при необходимости разведении его до требуемой вязкости согласно технической документации изготовителя и технологической документации на систему АКП. 4.5 Требования к нанесению и отверждению антикоррозионного материала 4.5.1 Антикоррозионный материал наносят только на чистую сухую поверхность. Не допускается проводить окрашивание по мокрой или отпотевшей поверхности. 4.5.2 Применяемые для разбавления антикоррозионного материала растворители должны соответствовать требованиям, указанным в технической документации на материал. 4.5.3 По окончании работ или при длительном перерыве в работе оборудование для нанесения промывают и очищают растворителем, указанным в технической документации на материал. 4.5.4 Антикоррозионный материал наносят методом безвоздушного или пневматического распыления согласно требованиям технической документации изготовителя и технологической документации на АКЗ. Кромки, углы, сварные швы, заклепки и т. п. предварительно окрашивают кистью или валиком с припуском 10 мм с каждой стороны («полосовая» окраска). 4.5.5 При невозможности нанесения антикоррозионного материала на труднодоступные участки методом распыления окраску производят кистью или валиком, соблюдая количество и толщину слоев. 4.5.6 АКП должно наноситься равномерным слоем. В процессе работы визуально контролируют сплошность на наличие неокрашенных участков и толщину мокрой и сухой пленки каждого нанесенного слоя. 4.5.7 Отверждение каждого слоя и АКП в целом производят согласно режимам, указанным в технической документации изготовителя и технологической документации на АКЗ. Время отверждения зависит от условий окружающей среды. 4.5.8 При превышении максимального времени межслойной сушки АКП 6 необходимо придать шероховатость поверхности согласно рекомендациям поставщика/изготовителя АКП. 4.5.9 Запрещается проведение антикоррозионных работ во время выпадения осадков, конденсата или попадания частиц пыли, песка и других посторонних частиц или вероятности их выпадения в течение времени, необходимого для подготовки поверхности, нанесения и отверждения АКП. 4.5.10 При попадании на очищенную стальную поверхность осадков и конденсата производят повторную очистку поверхности. При попадании на очищенную стальную поверхность пыли, песка и других посторонних включений производят повторное обеспыливание поверхности сжатым воздухом. 4.5.11 Для предотвращения выпадения осадков, конденсата или попадания частиц пыли, песка и других посторонних частиц на поверхность необходимо создать защитное укрытие над поверхностью на время подготовки поверхности, нанесения и отверждения АКП до следующих степеней высыхания по ГОСТ 19007: - степень высыхания 3 при выпадении осадков и образования конденсата; - степень высыхания 1 при попадании пыли (песка или других посторонних включений). 4.5.12 Для контроля высыхания слоев материалов до степени 1 и 3 по ГОСТ 19007 в трассовых условиях на окрашенную поверхность последовательно устанавливается лист бумаги размерами 100х100 мм и приспособление для определения адгезии методом нормального отрыва – «грибок» диаметром 20 мм. К грибку с помощью динамометра сжатия в течение 60 с должно быть приложено усилие. После приложенного усилия на бумаге не должно оставаться следов краски. При контроле времени высыхания до степени 1 прилагаемое усилие должно составлять от 0,2 до 0,5 Н (от 20 до 50 г). При контроле времени высыхания до степени 3 прилагаемое усилие должно составлять от 2 до 2,5 Н (от 200 до 250 г). 4.2.13 Антикоррозионные материалы должны допускать попадание пыли, песка и других посторонних включений на окрашенную поверхность после ее высыхания до степени 1 по ГОСТ 19007. Антикоррозионные материалы должны 7 допускать выпадение осадков и образование конденсата на окрашенной поверхности после ее высыхания до степени 3 по ГОСТ 19007. 4.5.14 При попадании на окрашенную поверхность осадков, конденсата, пыли, песка и других посторонних включений после высыхания поверхности до степени 1 и 3 по ГОСТ 19007 производят визуальный осмотр поверхности. На поверхности должны отсутствовать кратеры, поры, пузыри и морщинистость, допускается наличие включений не более 1 шт./дм2, размером не более 1,0 мм (измеряется в любом из трех направлений), расстояние между включениями не менее 10 мм. При наличии вышеуказанных дефектов производят удаление и повторное нанесение АКП. 4.5.15 Работы по поэтапному нанесению и отверждению АКП фиксируют в журнале производства работ. 4.5.16 На всех стадиях нанесения и отверждения антикоррозионного материала осуществляют пооперационный контроль. 4.5.17 По окончании работ по нанесению грунтовочного/промежуточных слоев многослойных систем АКП комиссия составляет акт/акты на освидетельствование скрытых работ в соответствии с Г.1 (приложение Г). 4.5.18 Эксплуатация конструкций разрешается после полного отверждения АКП. Время полного отверждения АКП должно составлять не более 7 сут при температуре окружающего воздуха 25 °С. 4.5.19 После полного отверждения производят контроль АКП. 4.6 Требования к документированию антикоррозионной защиты надземных трубопроводов, конструкций и оборудования 4.6.1 В процессе выполнения работ по нанесению АКП на отдельные операции составляются акты: акт на проверку готовности объекта к проведению АКЗ оформляется в соответствии с Г.2 (приложение Г РД-23.040.00-КТН-088-14); акт на освидетельствование скрытых работ оформляется в соответствии с Г.1 (приложение Г РД-23.040.00-КТН-088-14); по окончании работ составляется акт на приемку АКП, оформленный в 8 соответствии с Г.3 (приложение Г РД-23.040.00-КТН-088-14). Работы по нанесению АКП фиксируются в журнале производства работ, оформленном в соответствии с приложением В РД-23.040.00-КТН-088-14. 4.7 Требования к обеспечению работ 4.7.1 Для производства антикоррозионных работ должно применяться оборудование, обеспечивающее необходимое качество подготовки поверхности и нанесения АКП согласно требованиям РД-23.040.00-КТН-088-14. 4.7.2 По окончании работ по нанесению антикоррозионного материала оборудование для нанесения АКП следует промыть и очистить растворителем, указанным в технической документации изготовителя АКП. 4.7.3 Перечень рекомендуемого основного и вспомогательного оборудования для производства антикоррозионных работ приведен в Д.1 (приложение Д РД-23.040.00-КТН-088-14). 4.7.4 Средства измерений, используемые для контроля качества проведения антикоррозионных работ, должны быть внесены в Федеральный информационный фонд по обеспечению единства измерений, иметь действующие отметки о поверке в соответствии с ПР 50.2.006-94. 4.7.5 Допускается использовать оборудование с характеристиками не хуже указанных в Д.1 (приложение Д РД-23.040.00-КТН-088-14). 4.8 Требования к условиям окружающей среды при нанесении антикоррозионного покрытия 4.8.1 К контролируемым параметрам условий окружающей среды относятся: - температура воздуха; - относительная влажность воздуха; - освещенность поверхности; - точка росы; - температура металлической поверхности. 4.8.2 Температура воздуха должна быть не менее 5 °С. 4.8.3 Относительная влажность воздуха должна быть не более 80 %. При 9 нанесении однокомпонентных полиуретановых материалов, отверждаемых влагой воздуха, относительная влажность воздуха должна быть не более 98 %. 4.8.4 Освещенность поверхности должна быть не менее 500 лк. 4.8.5 Температура металлической поверхности должна быть не менее чем на 3 °С выше точки росы. Максимальная температура воздуха и стальной поверхности при нанесении материалов должна составлять не менее 40 ºС и быть указана в технической документации изготовителя/поставщика системы АКП. 4.8.6 Контроль параметров окружающей среды – согласно п. 9.2. РД23.040.00-КТН-088-14. 4.8.7 При отсутствии стационарной крыши или защитного укрытия запрещается проведение антикоррозионных работ во время выпадения осадков. 4.9 Оценка соответствия 4.9.1 Для качественного выполнения работ по нанесению АКП на всех стадиях технологического процесса осуществляют следующие операции контроля, с занесением в журнал производства работ: условий окружающей среды согласно п. 9.2 РД-23.040.00-КТН-088-14; входного контроля антикоррозионного материала, абразивных материалов и вспомогательных материалов согласно п. 9.3 РД-23.040.00-КТН088-14; качества подготовки металлических поверхностей перед окраской согласно п. 9.4 РД-23.040.00-КТН-088-14; контроля нанесения антикоррозионного материала согласно п. 9.5 РД- 23.040.00-КТН-088-14; контроля отверждения АКП согласно п. 9.6 РД-23.040.00-КТН-088-14. 4.9.10 Перечисленные операции отражают в актах на освидетельствование скрытых работ и на приемку АКП. 4.9.11 Контроль за выполнением работ осуществляют представители, имеющие уровень не ниже II по ВИК в соответствии с ПБ 03-440-02. Организация контроля проведения антикоррозионных требованиям ОР-91.200.00-КТН-042-11. 10 работ осуществляется согласно 4.9.12 Перечень оборудования для контроля качества проведения антикоррозионных работ приведен в Д.2 (приложение Д РД-23.040.00-КТН-08814). 4.9.13 Допускается использовать приборы других марок и производителей, если их характеристики не хуже чем в перечне оборудования, приведенном в Д.2 (приложение Д РД-23.040.00-КТН-088-14). 4.9.14 Приборы и средства измерений, применяемые при проведении контроля условий окружающей среды, качества подготовки поверхности и качества АКП должны быть указаны в соответствующей исполнительной документации. 4.10 Контроль условий окружающей среды 4.10.1 Контроль условий окружающей среды осуществляют перед началом и в процессе проведения работ по подготовке поверхности, нанесению и отверждению антикоррозионного материала. 4.10.2 Температуру воздуха контролируют термометром. 4.10.3 Относительную влажность воздуха контролируют психрометром. 4.10.4 Освещенность поверхности контролируют люксметром перед началом и в процессе проведения работ по подготовке поверхности, нанесению и контролю отвержденного АКП. 4.10.5 Точку росы определяют по измерениям относительной влажности и температуры воздуха с использованием диаграммы определения точки росы. 4.10.6 Температуру металлической поверхности определяют перед проведением окрасочных работ контактным термометром. 4.10.7 Входной контроль антикоррозионных, абразивных и вспомогательных материалов 4.10.8 Входной контроль антикоррозионных материалов осуществляет комиссия, в состав которой входят представители заказчика. Контроль включает проверку сопроводительной документации на предмет сроков хранения материалов и объемов поставки, установление соответствия условий хранения материалов требованиям ОТТ-23.040.00-КТН-046-14, осмотр транспортной тары, 11 установление соответствия свойств материала требованиям, указанным в технической документации на материал, сравнение сведений, указанных на транспортной таре, с требованиями, указанными в технической документации на материал. 4.10.9 При превышении гарантийного срока хранения антикоррозионного материала партия подлежит замене. 4.10.10 При нарушении целостности тары с потерей герметичности партия антикоррозионных материалов подлежит замене. При нарушении целостности тары без потери герметичности материал годен к применению. 4.10.11 При входном контроле проводят контроль внешнего вида и цвета антикоррозионного материала, расслоение и посторонние включения не допускаются. Контроль цвета выполняется визуально, путем сравнения с эталонной шкалой RAL [9]. Если цвет основы отличается от заявленного цвета слоя, то после отверждения слоя его цвет должен соответствовать заявленному. 4.10.12 Полученные показатели должны соответствовать требованиям технической документации поставщика/изготовителя материалов. 4.10.13 Входной контроль абразивных материалов включает проверку сопроводительной документации, осмотр транспортной тары. В сопроводительной документации на абразивные материалы должны быть указаны значения: твердости согласно ISO 11127-4; фракционного состава согласно ISO 11127-2; плотности согласно ISO 11127-3; влажности согласно ISO 11127-6. 4.11 Контроль загрязнений абразивных материалов 4.11.1 Контроль производится для каждой партии абразивного материала. Небольшое количество абразива поместить в чистую емкость и залить дистиллированной водой, перемешать. Если вода стала мутной (наличие грубодисперсных неорганических и органических примесей) после оседания абразива или на поверхности воды видна масляная пленка, то абразив загрязнен и его применение не допускается. 12 4.12 Контроль влажности абразива 4.12.1 Средства контроля: шкаф сушильный, позволяющий автоматически поддерживать температуру (110 ± 5) °С, весы с погрешностью не более 0,1 г, противень металлический. 4.12.2 Контроль влажности абразива выполняют один раз для каждой партии. 4.12.3 Проведение испытания: абразив массой (500 ± 1) г насыпают на предварительно взвешенный сухой противень, помещают в сушильный шкаф, нагретый до температуры (110 ± 5) °С, и сушат в течение 2 ч, охлаждают и взвешивают. Обработка результатов: влажность абразива W, %, вычисляют по формуле , (1) где m – масса навески абразива в состоянии естественной влажности, г; m1 – масса навески абразива, высушенного до постоянной массы, г. 4.12.4 За влажность абразива принимают среднеарифметическое значение результатов двух определений. Результат вычисления округляют до 0,1 %. Определенная влажность абразива не должна превышать 0,2 %. При превышении нормативного значения требуется проведение сушки абразива. 4.12.5 В сомнительных случаях (при появлении следов коррозии во время очистки, при нарушении целостности транспортной тары в процессе транспортирования к месту производства работ) проводятся лабораторные испытания по вышеуказанным характеристикам абразивных материалов с предоставлением протоколов лабораторных испытаний. 4.12.6 По указанию СК заказчика производитель работ обязан провести дополнительные лабораторные испытания по вышеуказанным характеристикам абразивных материалов с предоставлением протоколов лабораторных испытаний. 4.12.7 Сжатый воздух должен соответствовать требованиям ГОСТ 9.010 по содержанию влаги и минеральных масел. Контроль проводится визуально, путем направления струи воздуха на поверхность зеркала в течение 3 мин. Во время проверки абразивный клапан должен быть закрыт. Расстояние от торца шланга до 13 поверхности зеркала устанавливают от 50 до 100 мм. Расход воздуха при диаметре шланга от 9 до 12 мм должен быть от 10 до 20 м3/ч. На зеркальной поверхности не допускается матовый налет и пятна от капель влаги и масла. Допускается вместо зеркала применять фильтровальную бумагу по ГОСТ 12026. Время обдувания от 10 до 15 мин. На поверхности бумаги не допускаются пятна от капель влаги и масла. 4.13 Контроль качества подготовки металлической поверхности 4.13.1 Перед нанесением АКП наружная поверхность надземного трубопровода, конструкции и оборудования должна подвергаться абразивоструйной или дробеметной обработке в соответствии с требованиями ISO 8504-1 и ISO 8504-2 . 4.13.2 Качество подготовки металлической поверхности контролируют по следующим показателям: степень обезжиривания согласно ГОСТ 9.402; степень очистки от оксидов согласно ISO 8501-1; шероховатость согласно ISO 8503-1, ISO 8503-2, ISO 8503-3, ISO 8503- 4, ISO 8503-5; степень обеспыливания согласно ISO 8502-3; содержание водорастворимых солей согласно ISO 8502-6, ISO 8502-9. 4.13.3 Контроль степени обезжиривания производят до степени 1 методом протирки салфеткой согласно ГОСТ 9.402. Контроль осуществляют в трех равноудаленных точках на каждом очищенном фрагменте металлоконструкции площадью 50 м2. За результат принимают минимальное из всех измеренных значений. 4.13.4 Контроль очистки от оксидов осуществляют визуально на 100 % очищенной поверхности сравнением с эталонами, представленными в ISO 8501-1. Степень очистки от оксидов должна быть не менее Sa 2,5 по ISO 8501-1. Степень очистки поверхности после механизированной очистки при проведении ремонта должна быть не менее St 3 по ISO 8501-1. За результат принимают минимальное из всех измеренных значений. 14 4.13.5 Шероховатость поверхности контролируют с помощью профилеметра любого типа или эталонов сравнения по ISO 8503-1, ISO 8503-2, ISO 8503-3, ISO 8503-4, ISO 8503-5. Показатель шероховатости должен составлять от 40 до 120 мкм согласно технической документации на систему АКП. Контроль осуществляют в трех равноудаленных точках на каждом очищенном фрагменте металлоконструкции площадью 50 м2. За результат принимают среднее значение, при этом минимальный и максимальный показатель должен соответствовать 40 и 120 мкм. 4.13.6 Степень обеспыливания контролируют по количеству и размеру частиц пыли путем сравнения с эталоном согласно ISO 8502-3. Степень обеспыливания должна быть не более 2 по ISO 8502-3. Контроль осуществляют в трех равноудаленных точках на каждом очищенном фрагменте металлоконструкции площадью 50 м2. За результат принимают максимальное из всех измеренных значений. 4.13.7 Содержание водорастворимых солей определяют только если это предусмотрено технической документацией изготовителя системы АКП. Содержание солей контролируют методом Бресле по отбору растворимых загрязнений с очищенной поверхности по ISO 8502-6. Содержание водорастворимых солей должно соответствовать требованиям технической документации изготовителя системы АКП. При превышении показателя содержания водорастворимых солей проводят промывку поверхности водой с последующей осушкой. Контроль осуществляют в трех равноудаленных точках на каждом очищенном фрагменте металлоконструкции площадью 50 м2. 4.13.8 После абразивной очистки поверхности должна быть проведена повторная проверка качества подготовки поверхности, подлежащей изоляции. Прокатная окалина, грат и другие обнаруженные после очистки дефекты поверхности должны быть удалены. После устранения всех дефектов толщина стенки окрашиваемого трубопровода, конструкции или оборудования должна находиться в пределах минимальных требований технической документации на данный трубопровод, конструкцию, оборудование. При проведении повторной 15 абразивной очистки необходимо проводить замер толщины стенки окрашиваемого трубопровода, конструкции или оборудования ультразвуковым толщиномером. Количество измерений контроля должно быть не менее трех точек на 1 м2 поверхности. 4.13.9 В дополнение поставщиком/изготовителем к абразивной материалов очистке может по согласованию производиться с химическая обработка очищенной поверхности надземного трубопровода, конструкции и оборудования специальными составами (хроматным, фосфатным и др.). 4.14 Контроль в процессе нанесения и отверждения антикоррозионного материала. 4.14.1 В процессе нанесения антикоррозионного материала проводят следующие виды контроля: условий окружающей среды; «полосовой» окраски сварных швов, заклепок и т. п.; толщины мокрого слоя по ISO 2808; режимов межслойного отверждения по ГОСТ 19007; внешнего вида каждого слоя; толщины сухого слоя по ГОСТ Р 51694; количества слоев АКП. 4.14.2 Контроль условий окружающей среды проводится согласно п. 9.2. РД-23.040.00-КТН-088-14. 4.14.3 Проведение «полосовой» окраски сварных швов, заклепок и т. п. контролируется визуально. 4.14.4 Внешний вид каждого слоя в процессе нанесения материалов проверяют визуально на всей окрашенной поверхности. 4.14.5 Толщину мокрого слоя определяют толщиномером типа «гребенка» непосредственно в процессе нанесения. Показатель должен соответствовать требованиям технической документации изготовителя и технологической документации на систему АКП. 4.14.6 Режимы отверждения (температура и время) контролируют в 16 соответствии с ГОСТ 19007. Режимы отверждения должны соответствовать требованиям технической документации изготовителя и технологической документации на систему АКП. 4.14.7 Толщину сухой пленки контролируют магнитным толщиномером в соответствии с ГОСТ Р 51694. Показатель должен соответствовать требованиям технической документации изготовителя и технологической документации на систему АКП. 4.14.8 Количество слоев АКП должно соответствовать требованиям технической документации изготовителя и технологической документации на систему АКП. 4.14.9 При выявлении несоответствия фактических значений показателей качества антикоррозионных материалов значениям, приведенным в технической документации на материалы в процессе нанесения АКП, а также показателей отвержденного АКП, аттестованная лаборатория подрядной организации проводит дополнительные испытания следующих технических характеристик материалов: - внешний вид и цвет (контролируется визуально); - вязкость (контролируется по ГОСТ 8420); - плотность (контролируется по ГОСТ Р 53654.1); - жизнеспособность после смешения основы и отвердителя (контролируется по ГОСТ Р 53653); - время высыхания до степеней 1 и 3 по ГОСТ 19007. 4.14.10 При нанесении АКП на металлоконструкцию, которая монтируется с применением сварочных работ, концевые участки металлоконструкции должны быть свободными от АКП в местах сварки. Длина неизолированных концевых участков, в зависимости от типа металлоконструкции и требований технической документации на металлоконструкцию, должна составлять от (80 ± 20) до (100 ± 20) мм. Допускается другая длина неизолированных концевых участков по согласованию с заказчиком. 4.14.11 Толщина АКП на крепежных изделиях (шпильках, гайках, болтах), строповочных проушинах, транспортных заглушках и защитных элементах 17 упаковки не нормируется. Перечень элементов металлоконструкций, на которых толщина АКП не нормируется, указывается в технической документации на металлоконструкцию. Сплошность АКП на наличие неокрашенных участков поверхности на вышеуказанных элементах контролируется визуально. 4.15 Контроль отвержденного антикоррозионного покрытия 4.15.1 Контроль отвержденного АКП осуществляют после его полного отверждения. Показатели качества АКП приведены в таблице 2. Таблица 2 – Показатели качества АКП, определяющие его прочность № Наименование показателя Значение показателя п/п (характеристики) (содержание характеристики) 1 2 3 Однородная поверхность без видимых дефектов: пропуски, потеки, наплывы, шагрень, кратеры, поры, пузыри не допускаются. Количество 1 Внешний вид АКП не твердых более включений – включений – 1 шт./дм2, размер не 1,0 мм, более расстояние между включениями – не менее 10 мм. Цвет по RAL [9] должен соответствовать значению RAL, заявленному в технической документации на АКП Согласно технической документации на АКП. 2 Толщина АКП, мкм Средний показатель контролируемом соответствовать толщины участке на должен требованиям технической документации на АКП. 18 № Наименование показателя Значение показателя п/п (характеристики) (содержание характеристики) 1 2 3 Допускается снижение толщины в отдельных точках измерения на 20 % от номинальной при условии, что средний показатель на контролируемом участке будет больше или равен номинальной толщине АКП. максимальные Допустимые значения определяются толщины технической документацией на АКП, но не должны превышать двукратного значения номинальной толщины АКП 3 Диэлектрическая сплошность АКП*, В/мкм, не менее 6 Окончание таблицы 2 № Наименование показателя Значение показателя п/п (характеристики) (содержание характеристики) 1 4 2 Адгезия методом 3 Х- 4А; 5А образного надреза, балл 19 5 Адгезия методом решетчатых 6 6.1 0; 1 надрезов, балл Адгезия методом отрыва «грибка» Показатель адгезии, МПа, не 2,5 менее от 2,5 6.2 Характер до отрыва 3,5 МПа «грибка» при показателе межслойного отрыва от 3,5 до 5 МПа адгезии Не более 50 % адгезионного или межслойного отрыва более 5 МПа * Значение Отсутствие адгезионного или Характер отрыва не нормируется электрического напряжения при контроле диэлектрической сплошности АКП составляет не менее 1000 В на всю толщину АКП. 4.15.2 Внешний вид АКП контролируют визуально на 100 % поверхности конструкций согласно таблице 2. 4.15.3 Контроль цветового решения выполняется визуально, путем сравнения с эталонной шкалой RAL [9]. Цветовые решения окрашенных надземных трубопроводов, конструкций и оборудования должны соответствовать требованиям РД-01.075.00-КТН-052-11. 4.15.4 Толщину отвержденного АКП измеряют магнитным толщиномером в соответствии с ГОСТ Р 51694. 4.15.5 При заводском или базовом нанесении толщину АКП контролируют на 10 % труб и в местах, вызывающих сомнение, не менее чем в трех сечениях по длине трубы и в четырех точках каждого сечения. 4.15.6 При трассовом нанесении толщину АКП контролируют посредством не менее одного измерения на каждые 10 м надземного трубопровода и в местах, вызывающих сомнение, в четырех точках каждого сечения. 4.15.7 На металлоконструкциях и оборудовании измерение толщины 20 производят в каждой зоне. Зоной измерения считается участок контролируемой поверхности площадью 0,5 м2. В каждой зоне выполняется не менее трех измерений толщины АКП, рассчитывается среднее значение толщины. 4.15.8 Диэлектрическую сплошность контролируют на 100 % поверхности конструкций. Диэлектрическую сплошность АКП, проводящего электрический ток, определяют визуально. 4.15.9 Адгезию АКП определяют следующими методами: методом решетчатого надреза по ISO 2409 [13] – при суммарной толщине АКП до 250 мкм включительно; методом Х-образного надреза по ASTM D 3359 – при толщине АКП свыше 250 мкм; методом нормального отрыва по ISO 4624 – при любой толщине АКП. 4.15.10 Измерение адгезии на металлоконструкциях проводят выборочно на нескольких изделиях от партии. Объем выборки должен быть указан в технологической карте на окраску конкретного вида изделия. 4.15.11 Измерение адгезии на трубах проводят: - при трассовом нанесении – через каждые 50 м, а также в местах, вызывающих сомнение; - при заводском или базовом нанесении – на 2 % труб, а также в местах, вызывающих сомнение. За результат измерений принимают наименьшее значение. 4.15.12 Показатели диэлектрической сплошности и адгезии должны соответствовать требованиям таблицы 2. 4.15.13 Механические повреждения АКП после определения адгезии подлежат устранению в соответствии с 9.7 РД-23.040.00-КТН-088-14. 4.15.14 По окончании осмотра комиссией составляется акт на приемку АКП, оформленный в соответствии с Г.3 (приложение Г РД-23.040.00-КТН-088-14). К акту прилагаются: сертификаты качества на применяемые антикоррозионные материалы; акт входного контроля антикоррозионного материала; 21 акт на освидетельствование скрытых работ; журнал производства работ по АКЗ. Устранение дефектов антикоррозионного покрытия 4.15.15 Работы по ремонту мест повреждений АКП должны выполняться в соответствии с технологической картой, разработанной производителем работ и согласованной с изготовителем/поставщиком компонентов АКП и заказчиком. 4.15.16 Ремонт АКП производят на участках, поврежденных при монтаже узлов и деталей. 4.15.17 Внешний вид АКП оценивают по следующим видам разрушения: растрескивание; отслаивание; образование пузырей; коррозия металла. 4.15.18 АКП не требует ремонта, если все перечисленные виды разрушения отсутствуют. 4.15.19 Если на участке имеется хотя бы один вид разрушения независимо от его площади, АКП на этом участке подлежит ремонту. 4.15.20 На поврежденных участках подготовка к ремонтной окраске заключается в удалении механическим способом вручную отслоившегося АКП до металла, механической зачистке металлической поверхности и поверхности неповрежденного АКП на расстояние от 3 до 5 см от дефектного участка по периметру. 4.15.21 Механическая зачистка поверхности с помощью шлиф-машинок или наждачной бумаги до степени очистки от оксидов не менее St 3 по ISO 85011. 4.15.22 Нанесение и отверждение антикоррозионного материала на поврежденных участках производят вручную кистью или валиком. 4.15.23 Ремонт дефектов АКП любых размеров, возникших при нанесении основного АКП, должен производиться теми же материалами. 4.15.24 Ремонт дефектов АКП площадью более 0,01 м2 включительно на 22 эксплуатируемых надземных трубопроводах, конструкциях и оборудовании следует производить с помощью АКП, отвечающих следующим требованиям: 4.15.25 АКП должно быть на основе тех же пленкообразующих материалов (эпоксидный, полиуретановый и др.), что и основное АКП; 4.15.26 АКП должно соответствовать ОТТ-23.040.00-КТН-046-14 и быть совместимым с основным АКП: адгезия в нахлесте на основное АКП, определяемая при контроле трассовых работ, должна быть не менее, чем адгезия к металлу; АКП должно быть того же типа, что и основное АКП; цвет покрывного слоя АКП должен совпадать с цветом основного АКП; системы АКП должны быть включены в Реестр ОВП в порядке, установленном в ОР-03.120.20-КТН-100-14. 4.15.27 Ремонт дефектов АКП площадью менее 0,01 м2 на эксплуатируемых надземных трубопроводах, конструкциях и оборудовании, ремонт мест определения адгезии, допускается производить с помощью АКП (на основе полиуретановых, алкидных, акриловых и др. смол), отвечающих следующим требованиям: 4.15.28 АКП должно быть на основе однокомпонентного состава; 4.15.29 Цвет АКП должен совпадать с цветом основного АКП; 4.15.30 АКП должно быть совместимым с основным АКП: адгезия в нахлесте на основное АКП, определяемая при контроле трассовых работ, должна быть не менее, чем адгезия к металлу; 4.15.31 Системы АКП должны быть включены в Реестр ОВП в порядке, установленном в ОР-03.120.20-КТН-100-14; 4.15.32 показатели качества АКП должны соответствовать ОТТ-23.040.00КТН-046-14 (таблица 16.2). 4.16 Применяемые лакокрасочные материалы и технологии их нанесения должны входить в Реестр ОВП разрешенных к применению в системе ОАО «АК «Транснефть». 5. Работы проводятся в стесненных условиях и на высоте. 23 6. Резервуары вертикальные стальные для хранения нефти (нефтепродуктов) окрашиваются в белый цвет (RAL 9003). 6.1.Дыхательная аппаратура и предохранительная арматура, оборудование, размещенное на стенке и кровле резервуара, окрашиваются в белый цвет (RAL 9003) соответственно окраске резервуара. Замерный люк не окрашивается. 6.2 Настил площадок обслуживания технологических задвижек, ступени лестницы, отбортовочная полоса ограждений площадок и лестниц окрашиваются в серый цвет (RAL 7000), ограждения площадки и лестницы – в желтый цвет (RAL 1023). 6.3 Дренажная и зачистная арматура, установленная на резервуаре, окрашивается в серый цвет (RAL 7000). 6.4 Проводники защитного заземления резервуара, в т.ч. шины, должны иметь цветовое обозначение чередующимися продольными или поперечными полосами одинаковой ширины (для шин от 15 до 100 мм) желтого (RAL 1023) и зеленого (RAL 6029) цветов. 6.5 Лебедки приводов клапанов-хлопуш колодцев промышленной канализации окрашиваются в серый цвет (RAL 7000). 6.6. Символику и надписи на резервуары для хранения нефти (нефтепродуктов) наносят в соответствии с приложением Г РД-01.075.00-КТН-05211 с изм. 1. 6.7 После антикоррозийной защиты на резервуары ОАО «АК «Транснефть» наносятся элементы фирменного стиля в следующем порядке: - блок надписей: «Транснефть», логотип ОАО «АК «Транснефть», наносится на противоположных сторонах резервуара; - номер резервуара наносится под логотипом ОАО «АК «Транснефть» на противоположных сторонах резервуара; - надпись «Огнеопасно» наносится на противоположных сторонах резервуара под номером резервуара для резервуаров хранения нефти, нефтесодержащих стоков; - графический элемент фирменного стиля ОАО «АК «Транснефть» «эллипс» 24 наносится на противоположных сторонах резервуара. 6.8 Логотип выполняется в цветовой гамме, указанной в 7.1.2.2. РД01.075.00-КТН-052-11 с изм. 1 Надпись «Транснефть» и номер резервуара выполняются синим цветом (RAL 5005). Надпись «Огнеопасно» выполняется красным цветом (RAL 3020). Графический элемент «эллипс» выполняется красным цветом (RAL 3020) и синим цветом (RAL 5005). 6.9 Расположение элементов фирменного стиля и надписей на резервуарах ОАО «АК «Транснефть» установлены в Г.1 – Г.11 (приложение Г РД-01.075.00-КТН052-11 с изм. 1). 6.10 Элементы фирменного стиля ОАО «АК «Транснефть», приведенные в Д.1 (приложение Д РД-01.075.00-КТН-052-11 с изм. 1) должны соответствовать требованиям, указанным в Руководстве [2] РД-01.075.00-КТН-052-11 с изм. 1. При воспроизведении логотипа вокруг него должно быть оставлено поле. Рекомендуемое охранное поле логотипа – высота буквы «Н», взятой из текстовой части. Для соблюдения пропорций при написании логотипа следует придерживаться заданной геометрической системы построения знака (см. рисунок Д.2 РД-01.075.00-КТН-052-11 с изм. 1). 6.11 Цветовая гамма логотипа включает (см. рисунок Д.1, приложение Д РД-01.075.00-КТН-052-11 с изм. 1): - синий цвет (RAL 5005); - красный цвет (RAL 3020); - белый цвет (RAL 9003) для охранного поля. 6.12 Не допускается использование других цветов в логотипе, т.е. его воспроизведение на любых носителях возможно только в указанной цветовой гамме. 6.13Требования к построению круглого знака и букв надписи «Транснефть» на резервуарах указаны в Д.1а (приложение Д РД-01.075.00-КТН-052-11 с изм. 1). 6.14 Резервуары противопожарного запаса воды, не оборудованные теплоизоляцией, окрашиваются в белый цвет (RAL 9003). Надписи на резервуарах противопожарного запаса воды наносятся краской синего цвета (RAL 5005) и 25 красного цвета (RAL 3020) в соответствии с Г.20 – Г.28 (приложение Г РД01.075.00-КТН-052-11 с изм. 1). 7 Перед проведением работ должна быть оформлена разрешительная документация в соответствии с ОР-13.100.00-КТН-030-12. 7.1 В составе ППР в части антикоррозионной защиты должны быть разработаны технологические карты на очистку, окраску и контроль качества антикоррозионного покрытия с учетом технической документации поставщика ЛКМ. 7.2 По окончанию работ должна быть оформлена и передана заказчику исполнительная документация в соответствии с ОР-91.010.30-КТН-266-10. 8. Требования к организации претендующей выполнять работы по восстановлению антикоррозионного покрытия механо-технологического оборудования. Претендент должен: обладать необходимыми профессиональными знаниями, иметь ресурсные возможности (финансовые, материально-технические, производственные, трудовые); обладать специалистами, прошедшими проверку знаний требований промышленной безопасности. обладать необходимым оборудованием для проведения работ, оборудованием для контроля качества выполненных работ согласно таблиц 3, 4: Таблица 3 «Перечень рекомендуемого основного и вспомогательного оборудования для проведения антикоррозионных работ» № п/п 1 1 Наименование оборудования Характеристики 2 3 Компрессорное оборудование Компрессорная установка (станция) 2 3 Производительность от 8 до 10 м3/мин на одно рабочее место. Давление на сопле от 0,7 до 1 МПа Оборудование очистки поверхностей 26 № п/п 1 4 Наименование оборудования 2 Щетки, скребки, шлиф-машинки и т. д. Агрегат пневмопескоструйной обработки 5 6 Аппараты безвоздушного распыления высоковязких красок с нагревателем краски 7 Пневматические распылители 8 Кисти Валики 10 Пылесосы промышленные с циклонным уловителем и системой фильтров 13 14 15 16 Лебедка Подъемник Подъемник мачтовый 17 Не менее 200 кг Не менее 2000 кг Высота не менее максимальной высоты окрашиваемых объектов Допустимая нагрузка не менее 1962 Па. Высота рабочего яруса 2 м. Шаг стоек от 1,5 до 2 м. Количество ярусов настила определяется высотой окрашиваемого объекта Прочее технологическое оборудование 18 Теплопушки /электротепловентилятор 19 Электрокалориферные установки 20 22 Минимальная производительность 1600 м3/мин Грузоподъемные механизмы Вышка передвижная сборно-разборная или леса трубчатые 21 Максимальное рабочее давление воздуха от 0,8 до 1 МПа. Соотношение давлений не менее 40:1. Производительность не более 0,01 м3/мин. Диаметр сопла 0,041''. Температура нагрева краски от 40 °C до 80 °C. Максимальное рабочее давление воздуха не менее 2 МПа. Высота подачи краски 30 м. Производительность от 0,003 м3/мин. Диаметр сопла 0,021'' Максимальное рабочее давление 0,2 МПа. Расход материала от 0,0001 до 0,0002 м3/мин. Расход сжатого воздуха 0,04 м3/мин Материал полиэстер. Длина от 180 до 230 мм. Диаметр от 36 до 38 мм. Длина ворса от 7 до 11 мм Оборудование по очистке и подготовке абразива 11 12 3 Объем корпуса для абразива 0,1 м3. Рабочее давление от 0,35 до 0,7 МПа. Расход сжатого воздуха не менее 3,5 м3/мин. Производительность от 5 до 27 м2/ч. Оборудование окрасочное Окрасочные аппараты безвоздушного распыления 9 Характеристики Ресиверы Воздухонагреватели дизельные передвижные Мощность не менее 9 кВт. Максимальный перепад температур 75 °C. Производительность по воздуху не менее 750 м3/ч Мощность не менее 30 кВт. Минимальный расход воздуха 3000 м3/ч. Максимальная температура воздуха 140 °C Давление не менее 1 МПа. Объем от 2 до 4 м3 Тепловая мощность не менее 10 кВт. Мощность двигателя вентилятора не менее 27 № п/п 1 Наименование оборудования Характеристики 2 3 20 Вт 23 24 25 26 Осушитель Охладитель воздуха Сепаратор Газоанализатор Номинальный поток от 5 до 8 м3/мин. Максимальное давление 1 МПа Номинальный поток от 5 до 8 м3/мин. Максимальное давление 1 МПа Номинальный поток от 5 до 8 м3/мин. Максимальное давление 1 МПа Точность ±5 % от выполняемых замеров 28 Таблица 4 «Перечень оборудования для контроля качества проведения антикоррозионных работ» № п/п 1 1 2 Определяемый показатель 2 Условия окружающей среды (температура, влажность, точка росы) Шероховатость Название прибора Диапазон измерения 3 4 Универсальный прибор для измерения условий окружающей среды От 0 °C до 40 °C Контактный термометр От 10 % до 100 % Термогигрометр Температура металла от 0 °C до 40 °C Эталонный компаратор шероховатости Портативный профиломер От 25 до 150 мкм От 25 до 150 мкм 3 Степень очистки Эталоны степени очистки От Sa 1 до Sa 3 по ISO 8501-1 [12] 4 Степень запыленности Эталоны запыленности Эталоны с 1 по 5 по ISO 8502-3 5 Степень загрязнения солями Кондуктометр От 0,1 до 20 мкг/см2 6 Толщина мокрого слоя Гребенка От 20 до 2000 мкм 7 Толщина сухого слоя Магнитный толщиномер От 0 до 1500 мкм Электроискровой дефектоскоп От 0,5 до 15 кВ 8 Диэлектрическая сплошность Дефектоскоп типа «мокрая губка» От 9 до 90 В Нож-адгезиметр с шестью зубьями, расстояние между зубьями 3 мм - 9 Адгезия методом решетчатых надрезов Адгезия методом Режущий инструмент Х-образного надреза Адгезия методом 11 нормального отрыва Адгезиметр нормального отрыва От 0 до 15 МПа «грибка» П р и м е ч а н и е – Допускается использовать оборудование других марок с характеристиками не хуже заявленных. 10 Леса трубчатые (Допустимая нагрузка не менее 200 кгс/м2, Высота рабочего яруса 2 м, Шаг стоек (1,5-2) м, количество ярусов настила определяется высотой окрашиваемого объекта) 29 Место производства работ от остановки общественного транспорта находится на расстоянии более 3 км П р и м е ч а н и е: Допускается использовать оборудование других марок с характеристиками не хуже заявленных в нормативных документах ОАО «АК «Транснефть». Средства измерений, используемые для контроля качества проведения антикоррозионных работ, должны быть внесены в Федеральный информационный фонд по обеспечению единства измерений, иметь действующие отметки о поверке в соответствии с ПМГ 06-2001. Главный механик КРУМН И.О. Пряничкин 30