Расчет теплового имеханического режимов

реклама

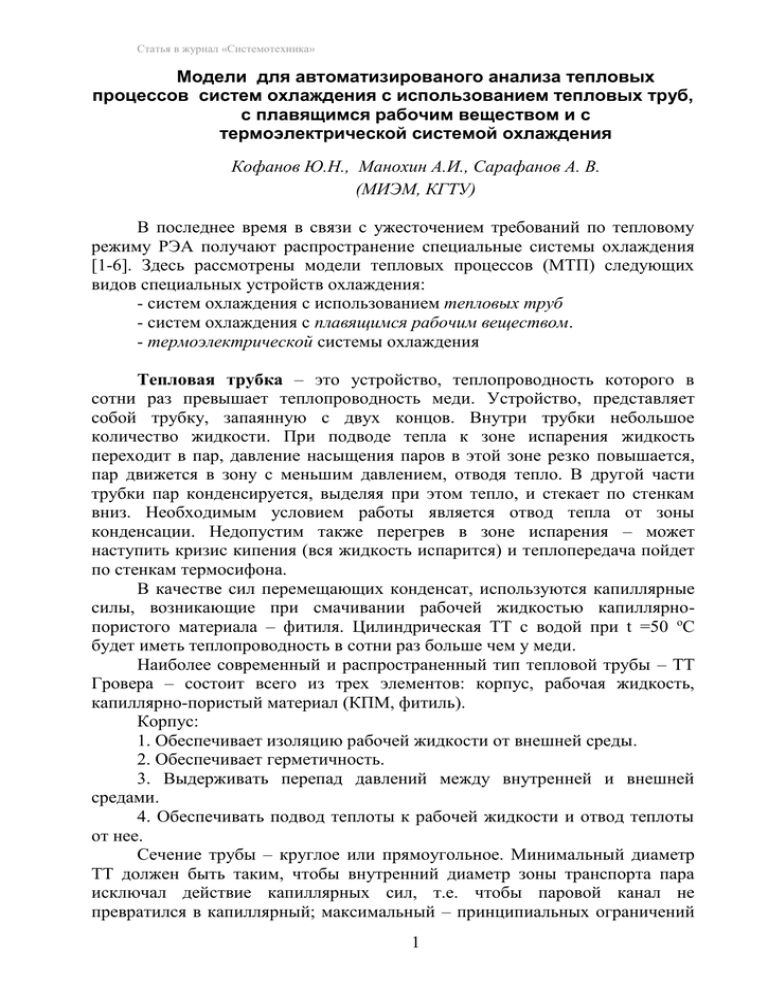

Статья в журнал «Системотехника» Модели для автоматизированого анализа тепловых процессов систем охлаждения с использованием тепловых труб, с плавящимся рабочим веществом и с термоэлектрической системой охлаждения Кофанов Ю.Н., Манохин А.И., Сарафанов А. В. (МИЭМ, КГТУ) В последнее время в связи с ужесточением требований по тепловому режиму РЭА получают распространение специальные системы охлаждения [1-6]. Здесь рассмотрены модели тепловых процессов (МТП) следующих видов специальных устройств охлаждения: - систем охлаждения с использованием тепловых труб - систем охлаждения с плавящимся рабочим веществом. - термоэлектрической системы охлаждения Тепловая трубка – это устройство, теплопроводность которого в сотни раз превышает теплопроводность меди. Устройство, представляет собой трубку, запаянную с двух концов. Внутри трубки небольшое количество жидкости. При подводе тепла к зоне испарения жидкость переходит в пар, давление насыщения паров в этой зоне резко повышается, пар движется в зону с меньшим давлением, отводя тепло. В другой части трубки пар конденсируется, выделяя при этом тепло, и стекает по стенкам вниз. Необходимым условием работы является отвод тепла от зоны конденсации. Недопустим также перегрев в зоне испарения – может наступить кризис кипения (вся жидкость испарится) и теплопередача пойдет по стенкам термосифона. В качестве сил перемещающих конденсат, используются капиллярные силы, возникающие при смачивании рабочей жидкостью капиллярнопористого материала – фитиля. Цилиндрическая ТТ с водой при t =50 oС будет иметь теплопроводность в сотни раз больше чем у меди. Наиболее современный и распространенный тип тепловой трубы – ТТ Гровера – состоит всего из трех элементов: корпус, рабочая жидкость, капиллярно-пористый материал (КПМ, фитиль). Корпус: 1. Обеспечивает изоляцию рабочей жидкости от внешней среды. 2. Обеспечивает герметичность. 3. Выдерживать перепад давлений между внутренней и внешней средами. 4. Обеспечивать подвод теплоты к рабочей жидкости и отвод теплоты от нее. Сечение трубы – круглое или прямоугольное. Минимальный диаметр ТТ должен быть таким, чтобы внутренний диаметр зоны транспорта пара исключал действие капиллярных сил, т.е. чтобы паровой канал не превратился в капиллярный; максимальный – принципиальных ограничений 1 Статья в журнал «Системотехника» не имеет. Материал – обычно используют нержавеющую сталь, алюминиевые сплавы, медь, стекло, бронзу; пластмассы (гибкие ТТ), керамику (высокотемпературные ТТ). Капиллярно-пористый материал (КПМ) – фитиль. КПМ обеспечивает перемещение жидкости из зоны конденсации в зону испарения и равномерно распределяет ее по всей зоне испарения. Режим кипения жидкости в ТТ здесь не рассматривается, т.к. практически недостижим на типовых удельных мощностях РЭА, поэтому разрабатываемые МТП ТТ относятся к наиболее используемому испарительному режиму работы. Представим схему теплопередачи в тепловой трубы в виде схемы состоящей из тепловых сопротивлений. Рассмотрим подробнее составляющие этих тепловых сопротивлений. Величина R в очевидных случаях определяется по формуле для расчета теплового сопротивления теплопроводности: R= (1) S где - толщина; - к-т теплопроводности материала; S - площадь поперечного сечения теплового потока. Параметры ст и ст определяется материалом стенки и ее геометрии поэтому их определение не вызывает трудностей. Определение параметров ф и ф фитиля не столь очевидно.. Коэффициент теплопроводности фитиля ф определяется как эффективная теплопроводность смоченного фитиля, которая зависит от многих факторов, например от материала фитиля, так и геометрических размеров частиц или сетки и коэффициента заполнений объема материалом фитиля. Для «вложенных» не спекаемых фильтров произвольной пористости эквивалентный коэффициент теплопроводности э = ф определяется по следующей формуле: (1 )(ж с ) э ж ж с , (2) ж с (1 )(ж с ) где с и ж- коэффициенты теплопроводности скелета и жидкости фитиля, - пористость фитиля, определяемая как отношением объема всех пор к объему всего фитиля в процентах. В качестве примера исследуем изменение эффективной теплопроводности фитиля на изменение параметров. 2 Статья в журнал «Системотехника» 1.40 К-т теплопроводности, Вт/(м*К) К-т теплопроводности, отн.ед 1.00 0.95 0.90 0.85 0.80 0.75 0.70 0.65 0.60 0.55 1.20 1.00 0.80 0.60 0.40 0.20 0.00 0.50 15 25 0.5 35 0.6 0.7 Пористость, отн.ед К-т тепловпроводности сетки,Вт/(м*к) а б Рис. 1.. Расчетная зависимость э от: а - сетки (при =0.6); б - (присетки=25 Вт/(м*К)) На вышеприведенном рисунке представлена расчетная зависимость эквивалентного коэффициента теплопроводности фитиля э от: а теплопроводности материала сетки скелета фитиля (при пористости =0.6); б - пористости фитиля (при сетки=25 Вт/(м*К)) Из графиков видно, что эффективный коэффициент теплопроводности фитиля слабо прямо пропорционально зависит от теплопроводности скелета и более сильно обратно пропорционально от пористости фитиля. Для построения топологической модели теплового процесса тепловой трубы (МТП ТТ) сделаем следующие допущения: 1. Неравномерностью температуры по длине трубы пренебрегаем. 2. Тепловым потоком в осевом направлении по материалу стенки ТТ пренебрегаем. 3. Коэффициент теплопроводности материала испарителя и капилляра равен эквивалентному коэффициенту теплопроводности и = к = э = const. Второе допущение следует из того, что Rвн = 0 т.е. в осевом направлении теплопроводность парового канала намного больше теплопроводности стенки ТТ. В этом случае расчетная модель сводится к одномерной теплопередаче в двух двухслойных пластинках, которую обычно называют идеальной одномерной моделью тепловой трубы. Иными словами основная задача создания МТП сводится к определению параметров ветвей для радиальных тепловых сопротивлений. В соответствии с этим принципами построена расчетная МТП ТТ для исследования и расчета ее в подсистеме «Асоника-Т». а б 3 Статья в журнал «Системотехника» Рис. 2. МТП ТТ: а - с прорисовкой сопротивления парового канала (ПК), б - без ПК. Ветви МТП ТТ (рис. 2.4. а) : 2-3 – теплопроводность через стенку ТТ в радиальном направлении в испарителе; 3-4 - теплопроводность через фитиль испарителя в радиальном направлении; 4-5 – тепловое сопротивлении парового канала ТТ (Rвн =0), практически представлено заданным сопротивлением очень малой величины; 6-1 – теплопроводность через стенку ТТ в области конденсатора в радиальном направлении; 5-6 – теплопроводность через фитиль капилляра в области капилляра в радиальном направлении; В левой части ТТ подключен источник тепловыделения, моделирующий охлаждаемый объект, в правой части включен источник постоянной температуры моделирующий зону теплоотдачи. Вследствие того, что тепловое сопротивление парового канала в ТТ мало, то оно представлено в этой модели на начальном этапе для наглядности. Поэтому МТП ТТ можно упростить убрав ее без потери точности, в результате МТП приобретает вид рис. 2.4.б, в результате ветви МТП ТТ будут следующие: 2-3 и 3-4 – остались те - же, что и в предыдущей МТП; 5-1 – теплопроводность через стенку ТТ в области конденсатора в радиальном направлении; 4-5 – теплопроводность через фитиль капилляра в радиальном направлении. В качестве примера рассчитаем конкретный вариант тепловой трубы со следующими параметрами: диаметр трубки 6 мм; Общая длина трубки 100 мм, длина области испарителя 10 мм, области конденсации 10 мм; толщина металлической стенки =0.5 мм, материал сталь нержавеющая с=14 Вт/м*К; жидкость – вода, ж = 0,67 Вт/м*К; пористость фильтра =0,7 ; тепловыделение в зоне испарения мощностью 10 Вт; в зоне конденсации идеальная теплоотдача к поверхности температурой 20 0С Вложенный фильтр выполнен из сетки № 0.08•0.055, которая изготовлена проволоки из нержавеющей стали марки Х18Н9Т (ЧМТУ-4-766), что означает, что сетка с ячейкой 0,08 мм изготовлена из проволоки диаметром 0,055 мм. Теплопроводность для капилляра рассчитывается по вышеприведенной формуле, при толщине слоя равной слою фитиля 4 Статья в журнал «Системотехника» 1 1 ) = 0.67 (1 ) =1,07 (ab c) (800 0.04 103 1.35) Толщина слоя фитиля выполненного из одного слоя такой сетки равна двум диаметрам проволоки сетки, т.е. 0,055 • 2 = 0,11 мм. С учетом полученных геометрических и теплофизических параметров строим МТП ТТ . э ж (1 Рис. 3. Модель теплового процесса тепловой трубы Ветви МТП: 1-2, 4-5 теплопроводность в радиальном направлении через стенку в испарителе и конденсаторе; 2-3, 3-4 теплопроводность в радиальном направлении через капилляр в испарителе и конденсаторе; Выводы: - основные потери температуры происходят при теплопередаче в слоях капилляра от стенки к паровому каналу в зоне испарителя и от парового канала к стенке в зоне конденсатора (ветви 2-3, 3-4); - изменение материала сетки скелета, как показывает расчет - не сильно влияет на теплопроводность. Например, замена материала скелета со стали на латунь изменяет расчетный эффективный коэффициент теплопроводности э с 1,02 до 1,26 Вт/(м*К), что обуславливается сравнительно низкой теплопроводностью заполняющей промежутки сетки воды ; - тепловое сопротивление можно уменьшить увеличением диаметра ТТ, или увеличением длины зоны испарения и конденсации. Оба эти параметра увеличивают поперечную площадь передачи теплового потока. - в дальнейшем при расчете РЭА МТП ТТ можно заменить эквивалентным по величине заданным тепловым сопротивлением рассчитанным по формуле Rтт = t1 t5 11.9 = = 1,2 К/Вт, причем как видно 10 P1 из расчета это значение не зависит от длины ТТ. В качестве примера использования тепловых трубок был рассмотрено обеспечение теплового режима УМТК-2, где они использовались для охлаждения теплонагруженных микросхем и успешно сиправились с этой задачей. Системы охлаждения с плавящимся рабочим веществом, предназначены для аппаратуры с малым временем функционирования или 5 Статья в журнал «Системотехника» работающей в цикличном режиме с короткими интервалами цикла. Для таких РЭА можно применять системы охлаждения (СО), с использованием фазовых переходов веществ, а именно, их перехода из твердого состояния в жидкое. Данные фазовые переходы называют переходами первого рода, при которых скачкообразно изменяются плотность, внутренняя энергия и другие термодинамические характеристики, а также выделяется или поглощается определенное количество теплоты (теплоты фазового перехода); Сам принцип охлаждения в этом случае основан на использовании скрытой теплоты плавления рабочего вещества СО и позволяет хотя и кратковременно, но достаточно жестко зафиксировать температуру охлаждаемого узла РЭА. Основными условиями их нормального функционирования являются малое термическое сопротивление на участке “охлаждаемый узел – рабочее вещество” и условие не превышения температуры плавления рабочего вещества максимально допустимой температуры охлаждаемых элементов. В качестве рабочего вещества могут использоваться парафин, воск, нафталин, натрий и др. в зависимости от предельно допустимой температуры охлаждаемых элементов. Такие системы охлаждения, применяемые в основном для малогабаритных узлов РЭА, способны обеспечить коэффициент теплоотдачи до 105 Вт/м2К, что существенно выше, чем для любых других систем охлаждения. T Твердая фаза Tпл Жидкая Тверд. + жидкая , сек б Рис. 4.Фазы состояния плавящегося вещества. На рисунке 2.15.а. представлены реальные фазы состояния плавящегося вещества. Видно, что в точках перехода наблюдается переходный период от фазы к фазе. Для ясности будем рассматривать как обычно идеальные фазы состояния плавящегося вещества, представленные на рисунке 2.15.б. 6 Статья в журнал «Системотехника» Согласно этому рисунку существуют три явных участка фазового состояния плавящегося вещества : - твердая фаза (Т < Тпл), когда температура менее температуры плавления вещества; - смешанная фаза перехода рабочего вещества из жидкого в твердое состояния (Т = Тпл), с постоянной температурой; - жидкая фаза (Т > Тпл) состояния рабочего вещества, температура выше температуры плавления. Время действия СО определяется временем полного расплавления рабочего вещества и может быть оценено следующим образом. Энергия, поглощаемая рабочим веществом с момента начала нагрева до момента его полного расплавления, определяется выражением 2.29: WК CР m tПЛ t0 m WН WП , (4) где C р - удельная теплоемкость; - удельная теплота плавления m масса рабочего вещества; t 0 - температура рабочего вещества до начала нагрева; t ПЛ - температура плавления рабочего вещества; WН ,WП - энергия, идущая на нагрев и плавление рабочего вещества соответственно. С другой стороны, W P Н ПЛ P , (5) где P - тепловая мощность, поглощаемая рабочим веществом; Н время нагрева от температуры t 0 до t пл ; ПЛ - время плавления рабочего вещества; - общее время плавления рабочего вещества. Таким образом, C m t ПЛ t0 M Р , (6) P Поведение плавящегося вещества в рабочей камере СО в момент как жидкой ti tпл , так и твердой фазы ti tпл может быть описано моделью рис.2.16.а., где узел 1 моделирует рабочее вещество. Значение теплоемкости С рабочего вещества определяется выражением C Cp m , (7) Для получения МТП СО в момент фазового перехода необходимо добавить источник постоянной температуры F равной температуре плавления вещества t tпл . 7 Статья в журнал «Системотехника» Тогда поведение плавящегося вещества в рабочей камере СО в момент жидко-твердой фазы t tпл , может быть описано моделью рис.2.16.б., где узел 1 моделирует рабочее вещество. а б в Рис.5. Обобщенная МТП системы охлаждения: а - жидкой/твердой фазы; б переходной фазы (F = Тпл) (твердая->жидкая, жидкая-> твердая); в – совместная (с ключом) на этапе жидкой /твердой фазы. Комбинация этих двух МТП позволяет описать весь цикл нагреврасплав - нагрев СО с плавящимся веществом. Для получения полной единой МТП СО необходимо ввести ключ подключающий источник постоянной температуры в узел моделирующий плавящееся вещество в момент, когда температура достигнет температуры плавления. В то - же время данный ключ должен отключать источник в момент, когда общее количество поступающей/убывающей энергии превысит энергию фазового перехода всего объема рабочего вещества. Термоэлектрические системы охлаждения выполнены из термоэлектрических модулей. В основе работы термоэлектрического охлаждающего модуля лежит эффект Пельтье, который заключается в том, что при протекании постоянного электрического тока в цепи, состоящей из разнородных проводников, в местах контактов (спаях) проводников поглощается или выделяется, в зависимости от направления тока, тепло, пропорциональное величине этого тока. Наиболее сильно эффект Пельтье проявляется на контактах полупроводников с различным типом проводимости (p- или n-). Это явление объясняется взаимодействием электронов проводимости, замедлившихся или ускорившихся в контактном потенциале p-n перехода, с тепловыми колебаниями атомов в массиве полупроводника. В результате, в зависимости от направления движения электронов и, соответственно, тока, происходит нагрев (Th) или охлаждение (Tc) участка полупроводника, непосредственно примыкающего к спаю (p-n или n-p переходу). 8 Статья в журнал «Системотехника» Холодная сторона T хол + Керамика медь n-тип p-тип + T Горячая сторона гор Источник постоянного напряжения Рис. 6 Схема термостолбика и действия эффекта Пельтье. Эффект Пельтье лежит в основе работы термоэлектрического модуля (ТЭМ или ТЭМО). Единичным элементом ТЭМ является термопара, состоящая из одного проводника (ветки) p-типа и одного проводника n-типа. При последовательном соединении нескольких таких термопар теплота (Qс), поглощаемая на контакте типа n-p, выделяется на контакте типа p-n (Qh). Термоэлектрический модуль представляет собой совокупность таких термопар, обычно соединенных между собой последовательно по току и параллельно по потоку тепла. Термопары помещаются между двух керамических пластин (Рис.2). Ветки напаиваются на медные проводящие площадки (шинки), которые крепятся к специальной теплопроводящей керамике, например, из оксида алюминия. Количество термопар может меняться в широких пределах - от нескольких единиц до нескольких сотен, что позволяет создавать ТЭМ с холодильной мощностью от десятых долей ватта до сотен ватт. Наибольшей термоэлектрической эффективностью среди промышленно используемых для изготовления ТЭМ материалов обладает теллурид висмута, в который для получения необходимого типа и параметров проводимости добавляют специальные присадки, например, селен и сурьму. Традиционно сторона, к которой крепятся провода, горячая и она изображается снизу. При прохождении через ТЭМ постоянного электрического тока возникает разность температур (T = T гор - T хол) между его сторонами: одна пластина (холодная) охлаждается, а другая (горячая) нагревается. По сути элемент Пельтье является своебразным тепловым насосом. При использовании модуля Пельтье необходимо обеспечить эффективный отвод тепла с его горячей стороны, например, с помощью воздушного радиатора 9 Статья в журнал «Системотехника» или водяного теплообменника (водоблока). Здесь надо учесть, что отводить придется не только "перекачиваемую" теплоту, но и добавляемую (примерно 50%) самим модулем. Если поддерживать температуру горячей стороны модуля на уровне температуры окружающей среды, то на холодной стороне можно получить температуру, которая будет ниже окружающей среды. Tmax (град) - это максимальная разность температур между сторонами модуля, достигаемая при идеализированных условиях: при температуре горячего спая Tгор, поддерживаемой равной 27 °С, т.е 300 град. Кельвина, и при нулевой холодопроизводительности (холодильной мощности) (Qхол=0). Значение Tmax для однокаскадного модуля зависит только от эффективности термоэлектрического вещества. Например, максимальная разность температур для отдельных образцов достигает 70 °С. Для многокаскадных модулей значение Tmax зависит не только от эффективности вещества, но и от числа каскадов охлаждения и конфигурации модулей и для четырехкаскадных модулей достигает 140 град. В качестве примера рассмотрим построении МТП конкретного ТЭМ выпущенного Воронежским заводом РИФ ТЭМ 127-1,4-1,6-1. Для данного ТЭМ были проведены экспериментальные исследования, поэтому вариант является удобным полигоном обкатки моделей ТЭМ. Каждая термопара, как уже говорилось, представляет собой сдвоенный столбик, состоящий из двух веток. Каждая ветка столбика имеет поперечное сечение 1,4*1,4 мм и высоту 1,6 мм. ТЭМ состоит из 127 сдвоенных столбиков. Общий размер ТЭМ 40*40*3.1 мм, без учеты выводов. Рис. 7. Термоэлемент и термоэлектрический модуль ТЭМ 127-1,4-1,6-1 Ниже приведено схематическое изображение поперечного сечения ветки данного ТЭМ с реальными размерами. Предполагается, что «холодная» сторона ТЭМ теплоизолирована. Горячая сторона ТЭМ через латунный теплопровод подключена к источнику постоянной температуры 300К (27°С). Если считать, что в 10 Статья в журнал «Системотехника» системе отсутствуют градиенты температуры кроме направления вдоль оси x и свести задачу к одномерной. При её моделировании мы допускаем следующие упрощения: 1. При растекании тепла с медных контактов по керамическим термостолбикам градиент температуры наблюдается только в направлении параллельном оси x. 2. Полагается, что отсутствует теплоперенос по воздуху в пространстве между термостолбикам и кристаллами. 3. Наличие припоя на медных контактах не принимается во внимание. 4. Контактное тепловое сопротивление между теплопереходом и теплообменником считается равным нулю. Так как термопары включены с точки зрения протекания теплового потока параллельно, то для определения тепловых параметров одного ТЭМ необходимо рассчитать их тепловое сопротивление как 127 параллельных ветвей. Напомню, что каждый термоэлемент состоит из двух столбиков, поэтому в ТЭМ всего будет 127*2=254 столбика. Иными словами считается, что половина джоулева тепловыделения выделяется на холодном спае, а другая на горячем. Кроме того на холодном происходит поглощение тепла эффектом Пельтье. На горячем спае соответственно это же тепло Пельтье выделяется тепло. При изображении МТП ТЭМ слева будет холодная сторона ТЭМ, справа – горячая. Так как в зависимости от рабочего тока величины тепловыделения меняются, сведем все результаты в таблицу. В результате этих рассуждений вырисовывается следующая структура МТП ТЭМ. Теплопоглощение Пельтье присутствует на холодной стороне ТЭМ слева, а справа, на горячей стороне есть тепловыделение равное тепловыделению Пелтье плюс джоулево тепловыделение. Очевидно поглощение Пельтье должно быть не менее тепла поступающего от охлаждаемого объекта, при этом температура должна быть не выше требуемой. В полученой МТП ветви будут представлены следующим образом: 1-2 - керамическая пластина, холодная сторона, 2-3 - медный теплоотвод, 3-4 термостолбик, 4-5 - термостолбик, 5-6 - медный теплоотвод, 6-7 керамическая пластина, горячая сторона, 7-8 - латунный теплоотвод. Рис. 8. МТП ТЭМ 11 Статья в журнал «Системотехника» Разработанная МТП ТЭМО использовалась для расчета тепловго режима БНК-3 и показала хорошие результаты. Выводы разработанные и представленные выше МТП позволяют проводить расчет теплового режима следующих типов специальных ситем охлаждения: - систем охлаждения с использованием тепловых труб - систем охлаждения с плавящимся рабочим веществом. - термоэлектрической системы охлаждения Они расширают сферу применения подсистемы «Асоника-Т». Литература 1. Отчет по результатам работы «Разработка конструктива БНК-3 c унифицированной системой охлаждения». – М.: МИЭМ, 2000. - 76 с. 2. Обеспечение тепловых режимов изделий электронной техники / А.А. Чернышёв, В.И. Иванов, А.И. Аксенов, Д.Н. Глушакова. – М.: Энергия, 1980. - 216 c. 3. Термоэлементы и термоэлектрические устройства: Справочник / Л.И. Анатычук. – Киев: Наук. Думка, 1979. - 768 с. 4. Кофанов Ю.Н., Манохин А.И., Увайсов С.У. Моделирование тепловых процессов при проектировании, испытаниях и контроле качества радиоэлектронных средств: Учеб. пособие. - М: МГИЭМ, 1998. 140 с. 5. Алексеев В.А. Тепловые трубы для охлаждения и термостатирования радиоэлектронной аппаратуры. - М.: Энергия, 1979. 128 с. 6. Алексеев В.А., Арефьев В.А.. Охлаждение радиоэлектронной аппаратуры с использованием плавящихся веществ. - М.: Энергия, 1975. 88 с. 12