На правах рукописи ГУЛЬКО Антон Евгеньевич ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА

реклама

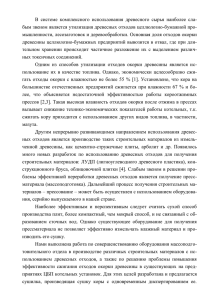

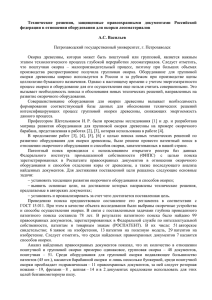

На правах рукописи ГУЛЬКО Антон Евгеньевич ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ТЕХНОЛОГИЧЕСКОЙ ЩЕПЫ ПРИ БАРАБАННОЙ ОКОРКЕ 05.21.01 – Технология и машины лесозаготовок и лесного хозяйства АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Петрозаводск – 2013 2 Работа выполнена в Санкт-Петербургском государственном лесотехническом университете имени С. М. Кирова Научный руководитель: Григорьев Игорь Владиславович, доктор технических наук, профессор Официальные оппоненты: Шадрин Анатолий Александрович, доктор технических наук, доцент, профессор кафедры технологии и оборудования лесопромышленного производства Московского государственного университета леса Марков Олег Борисович, кандидат технических наук, доцент, доцент кафедры систем автоматизированного проектирования и инженерной графики Петрозаводского государственного университета Ведущая организация: Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Братский государственный университет» Защита диссертации состоится «20» декабря 2013 г. в 15 часов на заседании диссертационного Совета Д 212.190.03 при Петрозаводском государственном университете по адресу: 185910, Россия, Республика Карелия, г. Петрозаводск, пр. Ленина, 33. Автореферат разослан «12» ноября 2013 г. Ученый секретарь диссертационного совета Роман Владимирович Воронов 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность темы исследования. Из древесины производится около 20 тысяч наименований продукции, причем около 95% приходится на продукцию химической и механо-химической переработки древесины. Большая часть таких производств в качестве сырья потребляет технологическую щепу, к которой предъявляются требования по наличию в ней коры, гнилей и минеральных включений. Наиболее трудо- и энергоемкой операцией технологического процесса по производству технологической щепы является окорка балансовой древесины, которая в подавляющем большинстве случаев, производится методом групповой окорки в окорочных барабанах различной конструкции. От эффективности производства и качества технологической щепы, используемой в качестве сырья для деревоперерабатывающих предприятий, напрямую зависит эффективность их технологического процесса и качество выпускаемой ими готовой продукции. Степень разработанности темы исследования. Диссертация является законченным научным исследованим, включающим в себя изучение состояния проблемы, постановку цели и задач, теоретический анализ процесса групповой окорки балансов в барабанах с составлением математической модели, экспериментальное исследование этого процесса, практическую реализацию исследования в виде рекомендаций по выбору основных показателей процесса окорки лесоматериалов в барабане, в зависимости от свойств сырья и требуемой степени окорки, а также новые технические решения, направленные на повышение эффективности производства технологической щепы. Целью диссертационной работы является формирование теоретических предпосылок, позволяющих повысить эффективность процессов производства технологической щепы. Объект исследований. Кора и древесина основных лесорастительных пород. Предмет исследования. Процесс производства технологической щепы из балансовой древесины. Для достижения поставленной цели были сформулированы следующие основные задачи исследования: Разработать и исследовать математическую модель процесса групповой окорки лесоматериалов в окорочных барабанах позволяющую оценивать один из основных параметров групповой окорки лесоматериалов – время их обработки, при котором будут минимизированы потери древесины без снижения качества окорки, с учетом конструктивных элементов барабана, параметров балансов, их свойств и температуры. 4 Получить количественные соотношения зависимости силовых и кинематических параметров управления процессом окорки, позволяющие эффективно влиять на достижение заданного качества окорки. Экспериментальным путем исследовать процессы, возникающие при групповой механической окорке лесоматериалов. Разработать технические решения, позволяющие повысить эффективность производства технологической щепы, за счет точной оперативной автоматизированной оценки качества выполнения операций и управления процессом, повышения производительности линии, снижения энергоемкости процесса и потерь древесины. Научная новизна работы. Разработанная математическая модель, позволяющая оценивать один из основных параметров процесса групповой окорки лесоматериалов – время их обработки, при котором будут минимизированы потери древесины без снижения качества окорки, с учетом конструктивных элементов барабана, параметров балансов, их свойств и температуры, раскрывает механизм процесса разрушения коры при взаимодействии бревен между собой и с элементами конструкции окорочного барабана. Теоретическая и практическая значимость работы. 1. Математическая модель процесса групповой механической окорки лесоматериалов в окорочных барабанах и результаты ее исследования углубляют теорию механической окорки и технологии лесопромышленного производства. Методика расчета и управления основными параметрами процесса позволяет разрабатывать организационные, технологические и технические мероприятия, обеспечивающие стабильность качественных показателей групповой окорки лесоматериалов в окорочных барабанах. 2. Разработанные технические решения позволяют повысить эффективность производства технологической щепы, за счет точной оперативной автоматизированной оценки качества выполнения операций и управления процессом, повышения производительности линии, снижения энергоемкости процесса и потерь древесины. Методология и методы исследования. Теоретической основой исследования явились работы ведущих отечественных и зарубежных ученых по повышению эффективности работы лесопромышленных складов. В работе использованы базовые методы научно-технического познания, математического моделирования, сопротивления материалов, механики контактного разрушения, измерения и обработки экспериментальных данных. Автор в своих исследованиях опирался на фундаментальные работы видных ученых в области теории оборудования лесопромышленных складов – Бойкова С.П., Васильева С.Б., Газизова А.М., Григорьева И.В., Кры- 5 лова Г.А., Локштанова Б.М., Пигильдина Н.Ф., Редькина А.К., Симонова М.Н., Торговникова Г.И., Шадрина А.А., Шегельмана И.Р. и др. На защиту выносятся следующие положения: Математическая модель, позволяющая оценивать один из основных параметров процесса групповой окорки лесоматериалов – время их обработки, при котором будут минимизированы потери древесины без снижения качества окорки, с учетом конструктивных элементов барабана, параметров балансов, их свойств и температуры. Установленные количественные соотношения, учитывающие влияние показателей процесса на качество окорки бревен, физико-механические свойства коры которых меняются в зависимости от внешних факторов влажности и температуры окружающей среды. Технические решения, позволяющие повысить эффективность производства технологической щепы, за счет точной оперативной автоматизированной оценки качества выполнения операций и управления процессом, повышения производительности линии, снижения энергоемкости процесса и потерь древесины. Степень достоверности и апробация результатов обеспечивается применением современных методов исследования, обоснованностью принятых допущений, обоснованностью методов расчета и моделирования, а также подтверждается экспериментальными исследованиями процесса групповой механической окорки лесоматериалов. Основные положения диссертации докладывались и обсуждались на: Девятой международной научно-практической Интернет-конференции «Леса России в XXI веке» (СПб, 2012 г.); МНТК «Опыт лесопользования в условиях Северо-Запада РФ и Фенноскандии» (Петрозаводск, 2011 г); МНТК «Актуальные проблемы развития лесного комплекса» (Вологда, 2010, 2011 г.); МНТК молодых ученых и специалистов «Современные проблемы и перспективы рационального лесопользования в условиях рынка» (СПб, 2011 г.); Международном научно-практическом форуме «Природные ресурсы и экология Дальневосточного региона» (Хабаровск, 2012 г.); Республиканском научно-практическом семинаре-конференции «Инновационная система и методы использования и воспроизводства лесных ресурсов на базе новых технологий интенсивного лесопользования» (Петрозаводск, 2012 г.); МНТК «Актуальные проблемы и перспективы развития лесопромышленного комплекса» (Кострома, 2012 г.); Международном научнообразовательном семинаре «Деревянные конструкции-2011: образование, практика, инновации в странах Баренцева Евро-Арктического региона» (Архангельск, 2011 г.); Политехническом фестивале молодых ученых и специалистов (СПб, 2012 г.); Международной научно-практической конфе- 6 ренции «Современные проблемы переработки древесины» (СПб, 2012 г.); и ежегодных научно-технических конференциях СПбГЛТУ в 2011-2013 гг. Научная работа соискателя «Новые технические решения для бирж сырья целлюлозно-бумажных комбинатов», выполненная по материалам диссертации, награждена дипломом победителя конкурса на лучшую научную публикацию среди студентов, аспирантов, молодых ученых и специалистов СПбГЛТУ за 2012 год. Научная работа соискателя «Уменьшение потерь древесины при производстве технологической щепы» отмечена дипломом лауреата Всероссийского конкурса научно-исследовательских работ студентов и аспирантов в области технических наук, проводимого на базе Национального исследовательского университета «ФГБОУ ВПО «Санкт-Петербургский государственный политехнический университет»» (2012 г). Проект соискателя «Повышение энергетической эффективности технологических процессов древесно-подготовительных цехов деревоперерабатывающих предприятий» был признан победителем регионального этапа конкурса лучших рацпредложений в сфере энергосбережения и энергоэффективности среди студентов и аспирантов вузов России, проводимого Министерством образования и науки РФ (2013 г). Проект соискателя «Повышение эффективности производства технологической щепы из низкокачественной древесины» был признан победителем конкурса грантов 2013 года для студентов и аспирантов вузов, расположенных на территории Санкт-Петербурга. Часть материалов работы получена при выполнении НИР по государственному контракту П1209 по ФЦП «Научные и научно-педагогические кадры инновационной России на 2009-2013 годы», по направлению «Переработка и утилизация техногенных образований и отходов» в рамках мероприятия 1.3.1. Часть материалов работы получена при выполнении НИР № 01201255482 «Разработка теоретических основ сквозных технологических процессов и модульных систем машин лесозаготовительного производства». Диссертационные исследования выполнялись в створе Перечня Приоритетных направлений развития науки, технологий и техники Российской Федерации, утвержденного Президентом РФ 07 июля 2011 г. Пр-899 (пункты «Рациональное природопользование» и «Энергоэффективность, энергосбережение, ядерная энергетика»). Публикации. По материалам диссертации опубликована 21 работа. Две статьи опубликованы в журналах, рекомендованных ВАК РФ. Получены пять патентов на полезную модель. Результаты исследований отражены в научно-технических отчетах по НИР. Структура и объем диссертационной работы. Диссертация состоит из введения, 4 глав, основных выводов и рекомендаций, списка литературы. 7 Общий объем работы 197 страниц. Диссертационная работа содержит 59 рисунков, 29 таблиц. Список литературы содержит 130 наименований. 8 ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Во введении сформулирована актуальность темы диссертации и приведена общая характеристика работы. 1. Состояние проблемы и задачи и исследования. В разделе рассмотрены технологические процессы производства и требования к качеству технологической щепы. Приведены основные типы окорочных барабанов, описана их конструкция. Показано, что в условиях лесообрабатывающих производств наиболее предпочтительным является использование барабанов сухой или полусухой окорки. Рассмотрены характеристики процесса сухой окорки в барабанах: скорость вращения барабана, размеры лесоматериалов, их влажность и температура, степень загрузки барабана. Также рассмотрены процессы подготовки балансов к окорке в барабанах: надрезание и размораживание коры; замочка бревен. Дан анализ путей совершенствования методик расчета параметров окорки лесоматериалов в барабанах. Анализ НИР показал, что при разработке методов расчета параметров барабанной окорки, наряду с известной стохастической моделью соударения бревен, необходимо учесть вероятностный характер таких показателей как: время окорки, физико-механические свойства коры и древесины, особенности распределения слоев коры по глубине, что обусловливает необходимость применения адекватных математических моделей, основанных на принципах ситуационного моделирования процессов перехода лесоматериала из одного состояния в другое. 2. Теоретические исследования процесса разрушения коры при групповой окорке лесоматериалов в окорочном барабане. Особенность реализации групповой окорки заключается в реализации механизма взаимодействия бревен между собой и с элементами конструкций установок. Согласно исследованиям И.Р. Шегельмана, в процессе барабанной окорки можно выделить пять различных зон обработки. Наибольший интерес с позиций механики взаимодействия бревен представляют собой зона обрушения, где бревна соударяются друг с другом, и зона удара, в которой бревна ударяются о стенку барабана или о размещенные на его внутренней поверхности рабочие органы. Интенсивность и качество окорки, потери древесины зависят от необходимого и достаточного числа ударов (N) определенной силы Р, которые испытывает бревно определенного диаметра (d) и длины (l) за период времени (t) нахождения в барабане, диаметром (D) и длиной (L). Величины N и Р в свою очередь зависят от свойств балансов (влажности W и температуры T), а также емкости барабана, степени его загрузки, угловой скорости вращения ω, определяющих в совокупности скорость (v) соударения балансов между собой и с элементами барабана. Стохастическая модель процесса соударений бревен в барабане предложена С.П. Бойковым, в ней качество окорки связано с временем обработки. 9 На основе биномиального распределения числа ударов, приходящихся на элементарную площадку Δs за период времени t, получено соотношение для определения математического ожидания (М) качества окорки: N 1 (t ) i M 1001 exp( t ) , i! 0 (1) где λ – интенсивность ударов или среднее их количество, получаемых одним участком Δs в единицу времени. Величина N – основополагающий параметр соотношения (1) - зависит от силы удара Р и характеристик коры. А.С. Васильевым установлено, что параметры N и λ не полностью отражают процесс групповой окорки и не учитывают закономерности ударных процессов в барабане в летние и зимние сезоны. И предложена модель послойного перемешивания балансов в барабане при разных температурах. Влажность сырья, его свойства, учитываются интегрально, введением специальных параметров. Полученные соотношения для определения скоростей движения коры и древесины содержат безразмерный параметр θ, названный степенью сопротивления элемента коры удару, равный произведению циклической частоты колебаний на период продолжительности удара. Число ударов N принимается равным отношению ударного импульса Iу, Н∙с, необходимого для появления пятна окорки площадью Δs, к величине ударного импульса Iо, Н∙с, возникающего при единичном ударе бревна при его обрушении в барабане. Величину Iо определяют с учетом характерных размеров бревна и барабана, а также угла наклона α поверхности обрушения. В конечном счете, Iу устанавливается экспериментально. Суммированные значения ∑Iу и ∑Δs являются интегральными характеристиками необходимых силовых затрат для достижения окорки в течение ее полного периода времени То. Суммарное количество ударов N∑, которым подвергается вся совокупность элементарных участков Δs, определяется геометрическими параметрами баланса и барабана соотношением: N 360 2 Kd arccos1 2 2(1 K d ) K l , (2) где коэффициенты K d и K l представляют собой отношения d/D и l/L. В процессе окорки реализуются различные условия по фактору N∑, причем при уменьшении размеров балансов число ударов возрастает. Объем коры ∑Vк в барабане зависит от его объема Vб, коэффициента его заполнения kз, доли коры kк в общей массе бревен и коэффициента Kn полнодревесности укладки бревен в барабане, который также зависит от безразмерных коэффициентов K d и K l . За рамками работы А.С. Васильева 10 оказался сам процесс соударения бревен между собой и с конструктивными элементами барабана. Величину Iу и процесс образования пятна окорки целесообразно оценить с позиций механики контактного разрушения такой сложной среды как кора и древесина. Балансы, взаимодействующие с поверхностью барабана, испытывают значительные по величине нагрузки за счет более высокой жесткости корпуса барабана. Бревно испытывает неравнозначные по поверхностному распределению силы соударений и в его торцевых частях наблюдается процесс их «размочаливания». Рассмотренный процесс взаимодействия балансов не отражает особенности контактного разрушения различных участков массива коры и древесины как сложных структур, обладающих набором характерных физико-механических свойств, влажностью и температурой. Указанные параметры оказывают существенное влияние на процесс окорки. Бревно как совокупность цилиндров с диаметром и высотой d, представим как совокупность равновеликих по объему шаров с диаметром Dш= 1,5d . Количество шаров, приходящихся на одно бревно, равно целой части плюс единица отношения объема бревна Vбр к объему шара Vш. Два крайних шара назовем торцевыми, остальные – внутренними. Все шары принимаются как мягкие по отношению к жесткой поверхности барабана. Выделим основные схемы взаимодействия мягких шаров с поверхностью барабана, которую, в свою очередь, будем рассматривать как жесткий шар Dж с бесконечно большим диаметром Dж=∞: схема I: «Dш-Dш» – взаимодействие двух мягких шаров; схема II: «Dш-Dж» - взаимодействие мягкого и жесткого шаров; схема III «Dш–Dжи» - взаимодействие мягкого шара с жестким, на поверхности которого закреплен нож (твердый индентор). Эти схемы рассмотрим в рамках постановки квазистатических задач ударного взаимодействия двух сферических контактирующих тел. Для обоснования математической модели остановимся на схеме II. При воздействии ударной нагрузки силой Р основными геометрическими параметрами пятна контакта (его глубины и радиуса) являются величины контактного сближения h и радиуса контактной площадки a. Они связаны между собой, однако ударные процессы в механике контактного разрушения рассчитываются через величину сближения h и с точки зрения качества окорки нас интересует очистка на полную глубину коры. Поэтому за основную геометрическую характеристику контакта примем параметр h. По мере формирования пятна окорки контактная сила F растет и определяется: 3 2 F kh , (3) где коэффициент пропорциональности k зависит от упругопластических характеристик мягкого шара (модуля Юнга Е и коэффициента Пуассона μ) и его диаметра Dш: 11 k 4 E Dш / 2 3(1 2 ) . (4) Дифференциальное уравнение движения среды на границе контакта при развитии пятна окорки вглубь массива коры имеет вид: dh v 2 4kh5 / 2 , d т (5) где v - скорость движения бревна массой m в момент удара. Наибольшее значение h=hо достигается в момент времени, когда скорость сближения dh 0 , откуда величина максимального контактного d сближения от единичного удара равна: 5 h0 mv 2 4k 2/5 . (6) Общая продолжительность удара τ=τо при этом составит: m2 0 3,2 2 vk 1/ 5 . (7) Интегрирование дифференциального уравнения (5) с учетом (6) при начальных условиях: в момент τ=0 сближение h=0 позволяет получить функцию изменения во времени контактного сближения h=h(τ): v h h0 sin 2,94ho , (8) которую будем рассматривать на участке возрастания h от 0 до hо. Радиус контактной площадки а зависит от h и описывается соотношением: ak h(1 2 ) . Е (9) Силу удара Р вычислим следующим образом: вначале из закона сохранения энергии определяем величину v=(2gH)0,5, где H – высота обрушения бревен (максимальное значение H=D-d), а из закона сохранения импульсов движения – силу Р=mv/τо, причем τо определяется из (7). Расчеты с помощью соотношений (3)-(9) производились таким образом, чтобы учесть опытные данные предшественников. В частности, применительно к условиям обработки летних балансов сосны влажностью W=40-60% диаметром d=0,12 м, длиной l=2м в барабане диаметром D=2,2 м и длиной L=4,3 м. При таком диаметре бревна толщина коры принята hк=0,02 м. Физико-механические свойства коры принимались с учетом влияния влажности W на изменение плотности коры ρк. Для сухой коры при W=10% величина ρк=370 кг/м3, при W=40-60% плотность возрастает до ρк=687 кг/м3. Тогда масса бревна достигает m=15,55 кг. Расчеты свидетельствуют, что в момент удара скорость соударения составила v=6,39 м/с, а продолжительность удара - τо=9,62 мс. Контактная сила достигла величины 12 Р=10,32 кН и обеспечила достижение глубины контактного сближения hо=0,021 м, превышающей толщину коры hк, т.е. выполняется условие hо≥hк. При исследовании зависимости изменения во времени h(τ) и а(τ) установлено, что контактное сближение в направлении z отстает от развития контактной площадки в радиальном направлении r и если возникающие в массиве коры при ударном взаимодействии сдвиговые нагрузки qs достаточны для ее разрушения, то можно считать, что отделение данного участка на максимальную глубину hо будет иметь место. Учитывая, что h≤a при любом τ, размеры разрушаемых площадок будем оценивать через величину h. Величину среднего вертикального давления qz при ударном взаимодействии шаров определим через параметры h и Dш: P qz . (10) hDш Величину радиального (горизонтального) давления с достаточной степенью точности определим через механизм бокового распора: qr qz , (11) 1 после чего величину давления сдвига qs на элемент коры определим как приведенное давление: qs qz qr . (12) Сравнивая значения qs с пределом прочности не мерзлой коры сосны на скалывание σск=0,33 МПа, делаем вывод, что с начального момента времени удара до достижения максимального сближения выполняется условие: qs≥σск, (13) 2 -6 2 т.е. на полную глубину сближения ho участок размером Δs=πho =1385∙10 м будет полностью окорен. Величина ударного импульса при этом составила Iу=99,34 Н∙с. Для мерзлой сосны величина σск≥1,1 МПа и возрастает до 1,8 МПа с понижением температуры до Т=-20оС. В таких условиях значения qs не достаточны для реализации механизма сдвига в пределах элементарной площадки и не обеспечивают надлежащую окорку данного участка коры. В этом случае необходимо либо увеличивать силовое воздействие, включая использование ножей, либо улучшать состояние балансов - обрабатывать их паром или водой для снижения величины σск до необходимого уровня. Это требует дополнительных затрат, а при использовании ножей обусловливает рост потерь древесины и «размочаливание» торцевых частей бревен. Для условий обработки балансов талой сосны при выполнении условия (13) видим, что для окорки элементарного участка достаточно одного удара о поверхность барабана, т.е. интегральные характеристики ∑Iу и ∑Δs совпадают с полученными одинарными значениями Iу и Δs. 2 2 13 Объем коры на балансах для условий расчета составил ∑Vк=0,059 м3 при значениях коэффициентов: kз=0,5, kк=0,15 и Kn =0,36. Максимально возможный объем разрушенной коры в пределах зоны контакта в результате единичного удара составляет Vк=πhk3=127∙10-6 м3, т.е. минимально необходимое число ударов по всем элементарным участкам балансов N∑=465. На данном этапе математической модели не учитываем механизмы уплотнения коры в процессе циклического ударного взаимовоздействия с жесткой поверхностью барабана (индентора), т.е. принимаем, что на каждом новом цикле процесс удара воспроизводится в полном объеме. Одним из основных показателей процесса групповой окорки является продолжительность окорки (То). Обработка мерзлых балансов характеризуется увеличением То вследствие существенного увеличения предела прочности (σск) коры на скалывание. Это приводит негативным последствиям – росту потерь древесины, размочаливанию торцов бревен и др. А.С. Васильевым в рамках математической модели послойного перемешивания бревен в барабане при разных температурах для определения необходимого времени окорки То получено соотношение, которое структурно можно представить как сложную функцию: f1 ( N , K ) f 2 (d , D, l ) f 3 ( K i ) , (14) 8ns N 1 i a 100 1 0 i! f 1 ( N , K ) ln где , (15) a 100 K NK причем параметр a - среднее количество ударов за время окорки То; 100 0,85D 2 l d2 ; f 2 ( d , D, l ) , (16) arccos1 2 d 2( D d ) To f 3 ( K i ) , i=1, 2, 3, 4, - функция безразмерных коэффициентов: заполнения ба- рабана (К1), доли коры в общей массе ствола дерева (К2), полнодревесности (К3), взаимосвязи толщины коры и диаметра бревна (К4). Анализ (14)-(16) показывает, что основными физико-механическими характеристиками ударного процесса при окорке являются N и Δs. В ходе моделирования зависимости Δs от σск для коры сосны и осины установлен экспоненциальный характер Δs(σск). Это свидетельствует, что при групповой окорке мерзлых балансов в процессе их ударного взаимодействия объемы разрушения резко снижаются. В результате количество необходимых ударов для окорки элементарного участка увеличивается. Этот подтверждается оценкой зависимости параметра N(T) для следующих условий окорки сосны и осины: d=0,12м, l=2м, D=2,2м, L=4,3м, n=10об/мин, 14 К1=0,5, К2=0,1 для сосны и К2=0,18 для осины, К3=0,35, К4=0,0175 для сосны и К4=0,0415 для осины. Заданное качество принято К=90%. Расчет показал, что при обработке мерзлой древесины продолжительность процессов ударного взаимодействия бревен увеличивается кратно, что требует соответствующего увеличения времени То окорки лесоматериалов с учетом качества их обработки. Результаты расчетов, выполненных для оценки То от температуры Т при окорке сосны и осины с качеством К=90% показали, что при групповой окорке мерзлой сосны и осины То возрастает по мере снижения Т и, в частности, при окорке осины при Т ниже -10оС превышает значение То=60 мин. На рис. 1 для условий окорки сосны представлены результаты исследований зависимости То от качества окорки К и температуры Т. Он позволяет оценить степень увеличения параметра То с изменением аргументов К и Т. Рис. 1. Зависимость времени окорки балансов от температуры и заданного качества При плохих условиях находят применение технологии окорки с использованием на поверхности барабана ножей. В этой связи рассмотрен процесс ударного взаимодействия коры толщиной hк с ножом, размещенным на поверхности барабана. Будем считать, что нож имеет угол заострения φ1 и взаимодействует с поверхностью коры под углом φ2=π-φ1/2. Нож действует на поверхность коры с определенной силой удара Р и в зоне контакта площадью Δs формирует соответствующие силовые динамические нагрузки. В плоской постановке в системе нормальной (вертикальной) z и радиальной (горизонтальной) r координат определялись значения соответствующих осевых давлений - qz и qr, после чего устанавливалась величина результирующего приведенного давление qs, обусловливающего разрушение элементарного слоя коры на глубину контактного сближения hо. Величину вертикального давления qz определим в виде: qz qo f ( , ) , 2(1 2 ) (17) 15 где f(ζ,ρ) - двумерная функция безразмерных координат - вертикальной z h и горизонтальной r h : o o b 2 2b b cos( ) b 2 1 cos 0 1 1 f , 0,5 ln 0 . 2 2 2 2 b0 (18) Величины b0, b1, α и β, входящие в (18), определяются соотношениями: b1 1 2 ; tg 1; b 0 2 2 1 4 2 ; 2 2 1 tg 2 . Величину начального контактного давления qo определим как: 3k q0 Dш 2 5mv 2 4k 1/ 5 k 4 E Dш / 2 3(1 2 ) , (19) (20) где Е – модуль Юнга, μ – коэффициент Пуассона, m – масса бревна и v- скорость его ударного взаимодействия с контактом. Величины qr и qs определим по выражениям (11) и (12). Результаты выполненных исследований представлены на рис. 2. Кривая 1 на рис. 2 отражает зависимость безразмерного коэффициента kq, характеризующего рост величины qs по мере уменьшения угла φ1 от 90о (барабан без ножей) до 10о (острый клин). Кривая 2 отражает зависимость безразмерного коэффициента kh, характеризующего рост величины ho при аналогичном снижении угла φ1. Данные рис. 2 показывают, что ножи приводят к существенному росту контактного давления и почти вдвое увеличивают размеры контактного сближения. Это способствует увеличению размеров площади контактной площадки Δs. Рис. 2. Влияние угла заточки ножа на параметры контактного разрушения коры Выявленная тенденция роста Δs при использовании ножей в соответствии с (15) обусловливает снижение времени окорки То. Исследования степени этого влияния для условий окорки балансов без ножей и с их приме- 16 нением при угле заточки 30о показали, что применение ножей сокращает время обработки балансов в среднем в 1,5-2,5 раза, что повышает эффективность технологических процессов и снижает общие затраты на окорку. 3. Объект, аппаратура, методика и условия проведения экспериментальных исследований. В данном разделе описаны задачи экспериментальных исследований, выполнен выбор и обоснование места проведения экспериментальных исследований, измеряемых показателей и характеристик, описано приборное обеспечение экспериментальных исследований, дано обоснование точности измерения и достоверности эксперимента, длительности опыта и числа измерений. При проведении экспериментов была использована специально созданная установка. Она включала в себя индентор массой m, жестко соединенный со стержнем, который падая, наносил удар по образцу древесины. Рассматривались два варианта: образец закреплен, и свободный удар. Материал индентора – Ст5. Масса индентора m и угол заточки α варьировались в пределах от 1 до 9 кг и от 15 до 75° соответственно. После нанесения удара по образцу штангенциркулем с точностью измерений 0,02 мм измерялась глубина проникновения индентора h и ширина рубца, оставленного индентором b. Полученные величины округлялись до десятых долей миллиметра. Эксперименты были проведены для образцов сосны и осины при температуре -5 и 20 °C. 4. Результаты теоретических и экспериментальных исследований. Разработка новых технических решений, обеспечивающих повышение эффективности производства технологической щепы. В данном разделе работы описаны предлагаемые конструктивные решения, позволяющие повысить эффективность производства технологической щепы. Задача первого технического решения состоит в повышении эффективности линии изготовления технологической щепы за счет обеспечения точной оперативной автоматизированной оценки качества окорки и управления процессом возврата бревен на доокорку, повышения производительности линии, снижения энергоемкости процесса и потерь древесины. Поставленная задача достигается тем, что в линии изготовления технологической щепы, включающей узел подачи неокоренных бревен, окорочный барабан, узел выгрузки окоренных бревен, рубительную машину и сортировочную установку для щепы, - узел выгрузки окоренных бревен из барабана оборудован приводным сбрасывателем плохо окоренных бревен в возвратный транспортер на доокорку, при этом линия снабжена установленным на выходе из барабана узлом сканирования с блоками информации и программирования, который связан с приводами шандора и сбрасывателя плохо окоренных бревен. 17 Задача второго технического решения состоит в повышении эффективности процесса производства технологической щепы из низкокачественной древесины (НКД) за счет увеличения выхода качественной щепы путем повышения качества сортировки коротких лесоматериалов, в том числе и полученных из длинномерных материалов, а также повышения качества выколки гнили из колотых древесных элементов. Поставленная задача достигается тем, что линия производства щепы из НКД, включающая участки накопления длинномерных и коротких лесоматериалов, участок распиловки длинномерных лесоматериалов на короткие, сортировочное устройство для сортировки по качеству коротких лесоматериалов, два технологических потока переработки рассортированных коротких лесоматериалов, один из которых содержит окорочный барабан, рубительную машину и сортировочное устройство для полученной на потоке щепы, а другой поток содержит дровокольный станок, станок для одновременного выкалывания гнили из колотых древесных элементов и их окорки, рубительную машину и сортировочное устройство для полученной на потоке щепы, - снабжена двумя сканерами, каждый из которых содержит блок обработки информации и программно исполнительное устройство, при этом один из сканеров и его программно исполнительное устройство связаны с сортировочным устройством для сортировки коротких лесоматериалов, а другой - со станком для одновременного выкалывания гнили из колотых сортиментов и их окорки, а его программно исполнительное устройство связано с приводом подачи ножа этого станка. Задача третьего технического решения - создание устройства для оперативного определения степени затупления ножей рубительных машин, которое обеспечит повышение точности определения степени затупления ножей, повышение качества получаемой технологической щепы за счет увеличения полезного выхода кондиционной щепы, повышение производительности процесса производства технологической щепы за счет сокращения простоев рубительных машин из-за необходимости проверки ножей. Поставленная задача достигается тем, что устройство определения степени затупления ножей рубительных машин для линии производстватехнологической щепы выполнено в виде системы оперативного определения степени затупления ножей по выбранному для этого параметру - фракционному составу щепы и содержит вычислительный модуль, а также весоизмерительные устройства для поступающего на переработку древесного сырья и для различных фракций полученной технологической щепы, при этом вычислительный модуль связан со всеми весоизмерительными устройствами и с приводом рубительной машины. Для повышения оперативности управления процессом окорки балансов в окорочном барабане также предлагается устройство, включающее последовательно установленные и технологически связанные узел подачи неоко- 18 ренных лесоматериалов, окорочный барабан с приводами соответственно вращения барабана, системы подачи теплоносителя в барабан и шандора, узел выгрузки окоренных лесоматериалов, узел приема отходов окорки, а также узел сканирования с блоками информации и программирования, отличающееся тем, что узел приема отходов окорки снабжен устройством для их измельчения и выносным транспортером измельченных отходов с разравнивающим приспособлением обеспечивающим дозированный слой, узел сканирования установлен над выносным транспортером, при этом в качестве блока информации узла сканирования использован блок информации о цветовой гамме отходов окорки дозированного слоя, а его блок программирования связан с приводами вращения окорочного барабана, системы подачи теплоносителя в окорочный барабан, шандора и узла подачи неокоренных лесоматериалов. Результаты экспериментальных исследований. Основными задачами, решаемыми при помощи экспериментальных исследований, являлось получение сведений об адекватности разработанной математической модели оценки процесса окорки балансов в окорочном барабане. В результате аналитического исследования данных эксперимента, получены графические и регрессионные зависимости влияния силы удара индентора и угла его заточки на глубину проникновения в кору. Анализ показал, что теоретические расчеты по оценке величины ударного импульса и размеров пятна окорки различных лесоматериалов в среднем на 7% отличаются от соответствующих условиям расчетов опытных данных. 1. 2. 3. 4. 5. Общие выводы От эффективности производства технологической щепы, используемой в качестве сырья для деревоперерабатывающих предприятий, напрямую зависит эффективность их технологического процесса и качество выпускаемой ими готовой продукции. Величина давления сдвига элементарного участка коры снижается во времени в соответствии со степенным законом: за короткий промежуток времени (не более 0,5 мс) величина давления изменяется на 80%. Установлен экспоненциальный характер уменьшения размеров пятна окорки по мере роста величины предела прочности коры на скалывание, при этом размеры пятен непрочных пород в 2,5-3 раза превосходят соответствующие размеры для высокопрочных пород. С понижением температуры от 0 до -30оС продолжительность окорки осиновых балансов возрастает от 18 до 60 мин, при наличии ножей в барабане, и с 36 до 90 мин, при отсутствии ножей в барабане. Использование специальных ножей на поверхности окорочного барабана приводит к существенному (до 3 и более раз) росту контактного давления и практически вдвое увеличивает максимальные размеры кон- 19 тактного сближения, что обусловливает соответствующий рост размеров контактного пятна. 6. Увеличение угла заточки коронадрезающих ножей с 10 до 45º приводит к снижению величины давления сдвига на элемент коры на 16%, и снижению глубины разрушения массива коры на 25%. 7. Теоретические расчеты по оценке величины ударного импульса и размеров пятна окорки различных лесоматериалов в среднем на 7% отличаются от соответствующих условиям расчетов опытных данных. 8. Продолжительность окорки в окорочном барабане с применением коронадрезающих ножей, в зависимости от температуры лесоматериалов хорошо описываются полиномом второй степени (коэф. корреляции 2 0,9729): у 0,0473х 2,8454 х 15,288 . 9. Продолжительность окорки в окорочном барабане без коронадрезающих ножей, в зависимости от температуры лесоматериалов хорошо описываются полиномом второй степени (коэф. корреляции 0,9713): у 0,0733х 2 4,3634 х 24,761 . 10. Разработанные технические решения позволяют повысить эффективность производства технологической щепы, за счет точной оперативной автоматизированной оценки качества выполнения операций и управления процессом, повышения производительности линии, снижения энергоемкости процесса и потерь древесины. 11. Несмотря на то, что диссертация представляет собой законченное научное исследование, можно выделить перспективность дальнейших направлений работы. Прежде всего, это касается развития теоретических основ распознавания сканерами коры и древесины, исследования технико-экономических показателей использования предложенных технических решений на лесопромышленных складах различного назначения и принадлежности. Основное содержание диссертации опубликовано в следующих работах: 1. Шапиро В.Я., Григорьев И.В., Гулько А.Е. Анализ методов расчета параметров и обоснование математической модели разрушения коры при групповой окорке древесины // Ученые записки Петрозаводского государственного университета. Серия естественные и технические науки. № 8 (121), 2011. С. 92-97. 2. Григорьев И.В., Шапиро В.Я., Гулько А.Е. Математическая модель групповой окорки лесоматериалов в окорочных барабанах // Научное обозрение, 2012. № 4, С. 154-172. 3. Григорьев И.В., Локштанов Б.М., Гулько А.Е. Перспективные технические решения повышения эффективности групповой окорки лесоматериалов / Материалы международной научно-технической конференции посвященной 60-летию Лесоинженерного факультета Петрозаводского государ- 20 ственного университета «Опыт лесопользования в условиях Северо-Запада РФ и Фенноскандии». -Петрозаводск.: ПетрГУ, 2011. С. 10-11. 4. Григорьев И.В., Гулько А.Е. Совершенствование технологии механической окорки лесоматериалов // Леспроминформ № 8, 2011. С. 98-105. 5. Гулько А.Е. Перспективные направления уточнения математических моделей групповой окорки лесоматериалов / Материалы Международной научно-технической конференции молодых ученых и специалистов «Современные проблемы и перспективы рационального лесопользования в условиях рынка». СПб.: СПбГЛТУ, 2011. С. 264-269. 6. Локштанов Б.М., Гулько А.Е., Григорьев И.В. Повышение эффективности подготовки низкокачественной древесины к производству технологической щепы. Природные ресурсы и экология Дальневосточного региона: материалы Международного научно-практического форума. – Хабаровск: Изд–во Тихоокеан. гос. ун-та, 2013. С. 117-121. 7. Гулько А.Е., Ильюшенко Д.А. Оценка предпосылок рациональной утилизации отходов окорки / Материалы международной научно-технической конференции "Актуальные проблемы лесного комплекса". Вологда: ВоГТУ 2012. С. 120-124. 8. Гулько А.Е. Повышение эффективности подготовки круглых лесоматериалов к производству технологической щепы. Материалы тематических конференций Политехнического фестиваля. СПб.: СПбГПУ, 2012. С. 196-199. 9. Григорьев И.В., Гулько А.Е. Математическая модель процесса окорки лесоматериалов острым индентором. Деревянные конструкции-2011: образование, практика, инновации в странах Баренцева Евро-Арктического региона: Сборник научных трудов Международного научно-образовательного семинара. – Архангельск: Изд-во ООО «Агентство рекламы «РАД»», 2012. С. 62-70. 10. Локштанов Б.М., Григорьев И.В., Орлов В.В., Гулько А.Е. Принципы автоматизации процесса окорки древесины. Современные проблемы переработки древесины: материалы международной научно-практической конференции / под ред. В.В. Сергеевичева, А.Н. Чубинского. – СПб.: 2012. С. 89-93. 11. Гулько А.Е. Уменьшение потерь древесины при производстве технологической щепы. Всероссийский конкурс научно-исследовательских работ студентов и аспирантов в области технических наук: материалы работ победителей и лауреатов конкурса. – СПб.: Изд-во Политехн. ун-та, 2012. С. 371-372. 12. Гулько А.Е., Пухов Д.С. Результаты экспериментальных исследований групповой механической окорки лесоматериалов в окорочном барабане. Материалы республиканского научно-практического семинараконференции «Инновационная система и методы использования и воспроизводства лесных ресурсов на базе новых технологий интенсивного лесопользования»-Петрозаводск: ПетрГУ, 2012. С. 43-46. 21 13. Гулько А.Е., Локштанов Б.М. Повышение эффективности производства технологической щепы. Материалы международной научно-технической конференции, посвященной 50-летию кафедры механической технологии древесины ФГБОУ ВПО КГТУ «Актуальные проблемы и перспективы развития лесопромышленного комплекса». Кострома: Изд-во КГТУ, 2012. С. 154-156. 14. Гулько А.Е. Вклад коронадрезающих ножей в результаты процесса барабанной окорки / Технология и оборудование лесопромышленного комплекса: сборник научных трудов. Выпуск 6 / Под ред. В.И. Патякина. – СПб: СПбГЛТУ, 2013. С. 80-84. 15. Локштанов Б.М., Гулько А.Е., Григорьев И.В. Повышение эффективности подготовки низкокачественной древесины к производству технологической щепы / Природные ресурсы и экология Дальневосточного региона: материалы Международного научно-практического форума. – Хабаровск: Изд–во Тихоокеан. гос. ун-та, 2013. С. 117-121. 16. Локштанов Б.М., Григорьев И.В., Гулько А.Е., Куницкая О.А. Линия производства технологической щепы из низкокачественной древесины. Патент на полезную модель № 113690 опубл. 27.02.2012 Бюлл. № 6. 17. Локштанов Б.М., Григорьев И.В., Гулько А.Е., Куницкая О.А., Орлов В.В. Линия изготовления технологической щепы. Патент на полезную модель № 108001 опубл. 10.09.2011. Бюлл. № 25. 18. Григорьев И.В., Гумерова О.М., Тамби А.А., Гулько А.Е., Куницкая О.А. Устройство для окорки лесоматериалов. Патент на полезную модель № 108000 опубл. 10.09.2011. Бюлл. № 25. 19. Григорьев И.В., Локштанов Б.М., Гулько А.Е., Куницкая О.А., Язов В.Н. Устройство определения степени затупления ножей рубительных машин для линии производства технологической щепы. Патент на полезную модель № 117347 опубл. 27.06.2012. Бюлл. № 25. 20. Локштанов Б.М., Григорьев И.В., Гулько А.Е., Тамби А.А., Куницкая О.А. Устройство для окорки лесоматериалов. Патент на полезную модель № 128549 опубл. 27.05.2013. 21. Бирман А.Р., Григорьев И.В., Локштанов Б.М., Гулько А.Е., Орлов В.В., Бачериков И.В. Технология и оборудование лесных складов и деревообрабатывающих цехов. Механическая окорка лесоматериалов. Учебное пособие для студентов направления 250400 "Технология лесозаготовительных и деревоперерабатывающих производств", профиль "Лесоинженерное дело" и специальности 250401 "Лесоинженерное дело"- СПб.: ЛТУ, 2013. -76 c. Просим принять участие в работе диссертационного Совета Д.212.190.03 или прислать Ваш отзыв на автореферат в двух экземплярах с заверенными подписями по адресу: 185910, Россия, Республика Карелия, г. Петрозаводск, пр. Ленина, 33.