УДК 621.715.2 ПРИМЕНЕНИЕ ИННОВАЦИОННЫХ

реклама

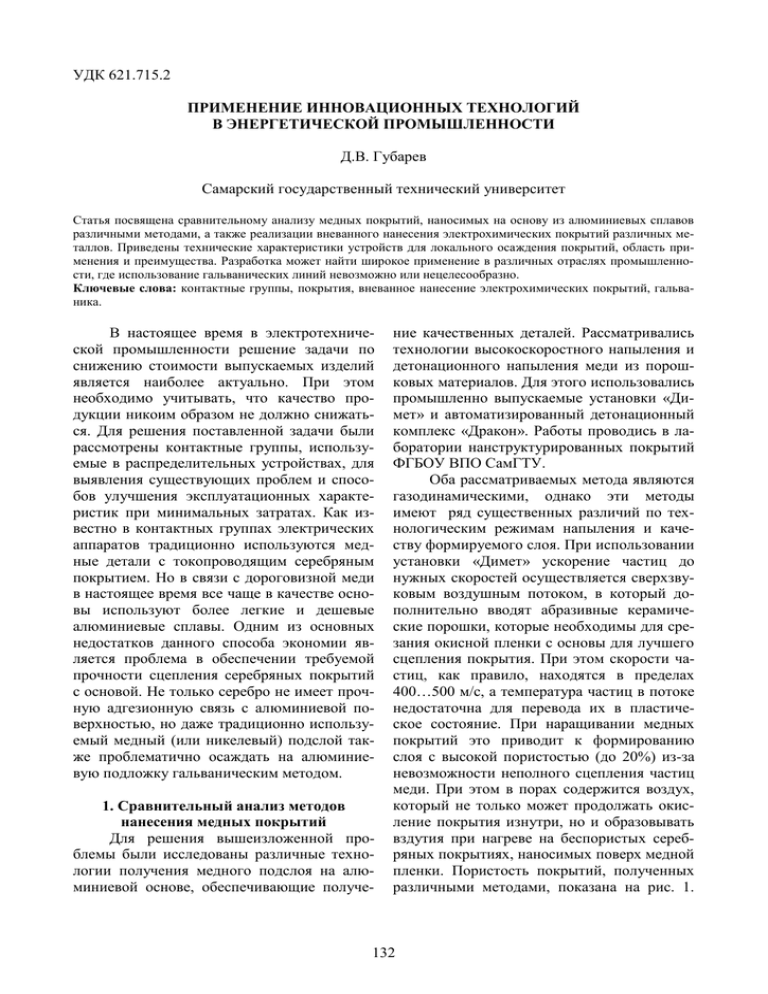

УДК 621.715.2 ПРИМЕНЕНИЕ ИННОВАЦИОННЫХ ТЕХНОЛОГИЙ В ЭНЕРГЕТИЧЕСКОЙ ПРОМЫШЛЕННОСТИ Д.В. Губарев Самарский государственный технический университет Статья посвящена сравнительному анализу медных покрытий, наносимых на основу из алюминиевых сплавов различными методами, а также реализации вневанного нанесения электрохимических покрытий различных металлов. Приведены технические характеристики устройств для локального осаждения покрытий, область применения и преимущества. Разработка может найти широкое применение в различных отраслях промышленности, где использование гальванических линий невозможно или нецелесообразно. Ключевые слова: контактные группы, покрытия, вневанное нанесение электрохимических покрытий, гальваника. В настоящее время в электротехнической промышленности решение задачи по снижению стоимости выпускаемых изделий является наиболее актуально. При этом необходимо учитывать, что качество продукции никоим образом не должно снижаться. Для решения поставленной задачи были рассмотрены контактные группы, используемые в распределительных устройствах, для выявления существующих проблем и способов улучшения эксплуатационных характеристик при минимальных затратах. Как известно в контактных группах электрических аппаратов традиционно используются медные детали с токопроводящим серебряным покрытием. Но в связи с дороговизной меди в настоящее время все чаще в качестве основы используют более легкие и дешевые алюминиевые сплавы. Одним из основных недостатков данного способа экономии является проблема в обеспечении требуемой прочности сцепления серебряных покрытий с основой. Не только серебро не имеет прочную адгезионную связь с алюминиевой поверхностью, но даже традиционно используемый медный (или никелевый) подслой также проблематично осаждать на алюминиевую подложку гальваническим методом. 1. Сравнительный анализ методов нанесения медных покрытий Для решения вышеизложенной проблемы были исследованы различные технологии получения медного подслоя на алюминиевой основе, обеспечивающие получе- ние качественных деталей. Рассматривались технологии высокоскоростного напыления и детонационного напыления меди из порошковых материалов. Для этого использовались промышленно выпускаемые установки «Димет» и автоматизированный детонационный комплекс «Дракон». Работы проводись в лаборатории нанструктурированных покрытий ФГБОУ ВПО СамГТУ. Оба рассматриваемых метода являются газодинамическими, однако эти методы имеют ряд существенных различий по технологическим режимам напыления и качеству формируемого слоя. При использовании установки «Димет» ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком, в который дополнительно вводят абразивные керамические порошки, которые необходимы для срезания окисной пленки с основы для лучшего сцепления покрытия. При этом скорости частиц, как правило, находятся в пределах 400…500 м/с, а температура частиц в потоке недостаточна для перевода их в пластическое состояние. При наращивании медных покрытий это приводит к формированию слоя с высокой пористостью (до 20%) из-за невозможности неполного сцепления частиц меди. При этом в порах содержится воздух, который не только может продолжать окисление покрытия изнутри, но и образовывать вздутия при нагреве на беспористых серебряных покрытиях, наносимых поверх медной пленки. Пористость покрытий, полученных различными методами, показана на рис. 1. 132 а б в г Рис. 1. Пористость медных покрытий, сформированных с помощью установки «Димет» (а, б) и детонационным комплексом «Дракон» (в, г). Частицы абразива, остающиеся после напыления в материале покрытия, повышают абразивность формируемого слоя. Недостаточная кинетическая энергия частиц не обеспечивает достаточно полного сцепления частиц меди с алюминиевой подложкой. Это подтверждают триботехнические испытания контактной пары «стержневой контакт – ламель» (рис. 2). При напылении подложки с помощью установки «Димет» наблюдается разрушение подложки с отслаиванием серебряного покрытия. При напылении медных покрытий детонационным комплексом «Дракон» метание частиц происходит в результате взрыва детонирующей ацетилен-кислород-ной газовой смеси, в результате чего частицы не только приобретают наиболее высокую скорость (850…1000 м/с) по сравнению со всеми известными методами газодинамического напыления, но также получают нагрев до пластичного состояния, близкой к температуре плавления. а б в Рис. 2. Испытания деталей многослойными покрытиями: вид установки для испытаний на циклическую стойкость (а); вид покрытия, сформированного с помощью установки «Димет» (медная подложка) после испытаний (б); вид покрытия, сформированного с помощью установки «Дракон» (медная подложка) после испытаний (в). При этом детонационная камера и ствол пушки после каждого взрыва продуваются инертной средой – азотом, исключающим окисление частиц меди при напылении на поверхность. Высокая кинетическая энергия частиц обеспечивает наиболее их полное прилегание с основой, создавая высокую степень прочности сцепления с основой (15…20 МПа), что позволяет производить последующую механическую обработку покрытия (шлифование) под последующее осаждение токопроводящего серебряного покрытия. Детонационное покрытие имеет низкую пористость (не более 5%), что обусловливает повышенные механические свойства покрытия и формирует хорошую основу под последующее серебрение. Проведенный сравнительный анализ показал, что детонационный метод напыления медного подслоя на основу из алюминиевых сплавов обладает рядом неоспоримых преимуществ и в настоящее время не имеет реальной альтернативы. 2. Установка для локального нанесения износостойких защитных покрытий Для нанесения серебряных покрытий также предложен инновационный метод. На сегодняшний день для нанесения покрытий традиционно используют крупногабаритные ванны, требующие дополнительного осна- 133 щения вентиляционной и коммуникационной системой. Однако нанесение покрытий в гальванических ваннах имеет ряд известных недостатков. В лаборатории наноструктурированных покрытий СамГТУ был разработан универсальный программируемый комплекс для локального нанесения износостойких защитных покрытий широкого спектра, который может быть использован для антифрикционной, антикоррозионной и художественно-декоративной обработки металлических поверхностей и оптимизации технологических процессов обработки материалов. Новизна разработанного комплекса заключается в обеспечении возможности электролитического нанесения (ручного или автоматизированного) покрытий на локальные участки металлических поверхности со сложным профилем с использование нестационарных токовых режимов. Прибор позволяет наносить покрытия из различных металлов, таких как серебро, золото, никель, цинк, медь, железо, хром. Предлагаемый комплекс имеет ряд преимуществ по сравнению с имеющимися приборами для вневанного метода электроосаждения: меньшие массогабаритные характеристики; отсутствие дополнительных емкостей для электролита; использование автономного источника питания; автоматизированный источник питания позволяет в широких диапазонах управлять технологическими режимами осаждения; возможность создания покрытий с положительным градиентом по твёрдости; программирование последовательности технологических режимов осаждения обеспечивает формирование покрытии с возможностью оптимизации и сохранения выбранных программ для комплектов деталей различной конфигурации и использование данного комплекса в научноисследовательских целях; стоимость ком- плекса значительно ниже имеющихся аналогов. Устройство для нанесения электрохимических их покрытий (карандаш) состоит из корпуса, в который вставлен пористый стержень (тампон), пропитанный электролитом, связанный с одной стороны с фетровым наконечником, который служит в качестве пера, а с другой стороны с анодом, представляющего собой металлический стержень, который в свою очередь сообщается с источника тока с помощью гибкого полутораметрового многожильного медного провода, на одном конце которого имеется зажим (типа «крокодил»), что позволяет упростить процесс осаждения в труднодоступных областях обрабатываемой поверхности, где исключается возможность непосредственной установки блока управления источника. На обратном конце проводника имеется разъем BNC, позволяющий производить легкую и надежную фиксацию контактов, исключая возможность разрыва электрической цепи в процессе электрохимического осаждения. Корпус гальванического карандаша, полый, изготовлен из химически стойкого полипропилена, имеет эргономичную форму, удобную для рук для необходимой продолжительной работы. Габаритные размеры корпуса карандаша: длина l = 1210 мм, диаметр d= 25,5 мм, толщина стенки s = 1,75 мм. Материала корпуса препятствует испарению электролита, сохраняя высокую герметизацию в местах резьбового соединения, а также в местах посадки с натягом составных компонентов устройства, таких как колпачки и переходные втулки и уплотнения. Тампон выполнен из абсорбирующего материала (нейлона), обеспечивающий возможность своей максимальной пропитки и сдерживания в себе всего объема раствора электролита. Дозаправку электролита производят через технологическое отверстие во втулке. APPLICATION OF INNOVATIVE TECHNOLOGIES IN THE ENERGY INDUSTRY D.V. Gubarev, Samara State Technical University Article is devoted to a comparative analysis of copper coatings deposited on a substrate made of aluminum alloys by various methods, as well as to realization the extra bathing coating of electrochemical coverings at various metals. Technical characteristics of devices for local sedimentation of coverings, area of application and advantages are given. Development can find broad application in various industries where use the galvanic lines is impossible or inexpedient. Keywords: contact group, coatings, electroplating. 134